Цельнокатаное

железнодорожное колесо.

Авторы: Коротков Андрей Николаевич, Есаулов Геннадий Александрович, Польский Георгий Николаевич, Горб Евгений Васильевич, Пастернак Николай Александрович

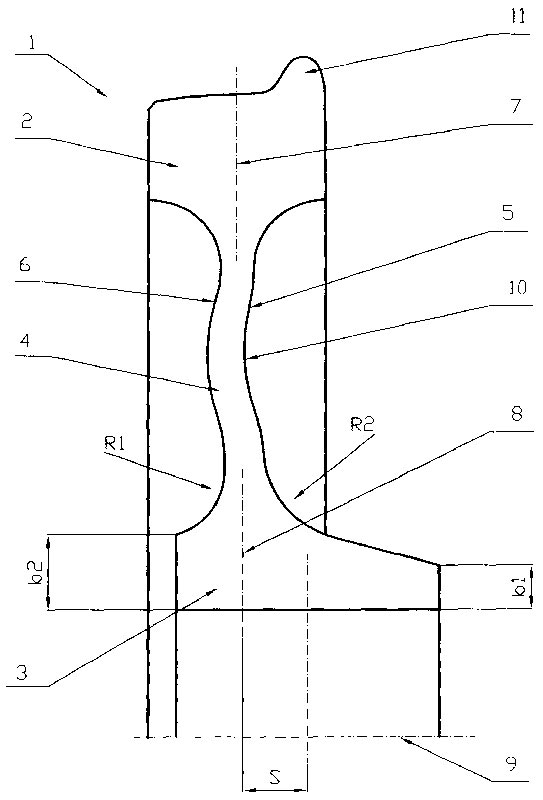

Колесо (1) содержит обод (2), ступицу (3) и диск (4), образованный внутренней (5) и наружной (6) криволинейными поверхностями, выполненный таким образом, что центральная линия (7) радиального сечения диска в месте его сопряжения с ободом (2) смещена по оси колеса (9) относительно центральной линии (8) радиального сечения диска (4) в месте его сопряжения со ступицей (3) в сторону наружной криволинейной поверхности (6). Величина смещения центральной линии (7) радиального сечения диска (4) в месте его сопряжения с ободом (2) по оси колеса (9) относительно центральной линии (8) радиального сечения диска (4) в месте его сопряжения со ступицей (3) в сторону его наружной поверхности (6) находится в интервале от 2 до 10 мм, а расстояние между центральной линией (8) радиального сечения диска (4) в месте его сопряжения со ступицей (3) и точкой (10) наибольшего изгиба внутренней криволинейной поверхности (5) диска (4) находится в интервале от 4 мм в сторону внутренней криволинейной поверхности (5) колеса (1) до 6 мм в сторону наружной криволинейной поверхности (6) колеса (1). Технический результат: повышение надежности колеса и срока его службы. 1 ил.

Авторы: Коротков Андрей Николаевич, Есаулов Геннадий Александрович, Польский Георгий Николаевич, Горб Евгений Васильевич, Пастернак Николай Александрович

Колесо (1) содержит обод (2), ступицу (3) и диск (4), образованный внутренней (5) и наружной (6) криволинейными поверхностями, выполненный таким образом, что центральная линия (7) радиального сечения диска в месте его сопряжения с ободом (2) смещена по оси колеса (9) относительно центральной линии (8) радиального сечения диска (4) в месте его сопряжения со ступицей (3) в сторону наружной криволинейной поверхности (6). Величина смещения центральной линии (7) радиального сечения диска (4) в месте его сопряжения с ободом (2) по оси колеса (9) относительно центральной линии (8) радиального сечения диска (4) в месте его сопряжения со ступицей (3) в сторону его наружной поверхности (6) находится в интервале от 2 до 10 мм, а расстояние между центральной линией (8) радиального сечения диска (4) в месте его сопряжения со ступицей (3) и точкой (10) наибольшего изгиба внутренней криволинейной поверхности (5) диска (4) находится в интервале от 4 мм в сторону внутренней криволинейной поверхности (5) колеса (1) до 6 мм в сторону наружной криволинейной поверхности (6) колеса (1). Технический результат: повышение надежности колеса и срока его службы. 1 ил.

Изобретение относится к области производства дисковых колес железнодорожных транспортных средств с диском, выполненным как одно целое с ободом, и имеющих рельсозацепляющие элементы.

В последнее время происходит существенное изменение условий эксплуатации подвижного состава железнодорожного транспорта, обусловленное ростом скоростей движения и увеличением нагрузок до 30 тонн на ось.

В процессе эксплуатации цельнокатаное железнодорожное колесо подвергается воздействию широкого спектра как внешних нагрузок со стороны пути и со стороны элементов подвижного состава, так и воздействию температурных напряжений, возникающих в колесе в процессе торможения. Возникающие вследствие этого фактические напряжения во многом определяют стойкость колес к повреждениям и, в конечном счете, его срок службы.

Одним из важнейших факторов, влияющих на срок службы цельнокатаного железнодорожного колеса, являются значения суммарных внутренних напряжений, которые возникают при его эксплуатации, а также характер распределения напряжений по объему колеса.

Возникновение в цельнокатаном железнодорожном колесе значительных по величине суммарных напряжений обусловлено совместным воздействием на него как нормальных статических и знакопеременных динамических нагрузок, действующих в радиальном и осевом направлениях, так и температурных напряжений, вызванных трением тормозных колодок об обод колеса в процессе торможения подвижного состава.

В случае, когда значения суммарных напряжений близки или длительное время превышают предел выносливости материала, из которого изготовлено колесо, в нем происходит образование усталостных трещин, что, в свою очередь, приводит к преждевременному разрушению колеса.

При неблагоприятных условиях нагружения в цельнокатаном железнодорожном колесе наблюдается концентрация напряжений от действующих внешних нагрузок и температурного воздействия, при этом суммарное значение внутренних напряжений может превышать предел текучести материала, из которого изготовлено колесо. В этом случае в колесе возникают остаточные деформации, которые приводят к изменению его эксплуатационных свойств, что также ведет к сокращению срока его эксплуатации.

Опыт эксплуатации цельнокатаных железнодорожных колес показывает, что большинство случаев выхода колес из строя по причине разрушения диска связано с возникновением значительных усталостных напряжений, при этом разрушение, как правило, происходит в месте сопряжения диска с ободом.

Традиционным путем снижения суммарных внутренних напряжений и их оптимального распределения по объему колеса является выбор рациональной конструкции диска цельнокатаного железнодорожного колеса, а также взаимного расположения его конструктивных элементов.

Из уровня техники известно цельнокатаное железнодорожное колесо, содержащее обод, ступицу и диск, образованный внутренней и внешней поверхностями (RU 2085403 С1 (Всероссийский научно-исследовательский институт железнодорожного транспорта), 27.07.1997).

В известном цельнокатаном железнодорожном колесе наружная и внутренняя поверхности, которые образуют диск колеса, выполнены прямолинейными и расположенными под углом 71-75° к оси колеса.

Недостатками известного цельнокатаного железнодорожного колеса являются неравномерное распределение суммарных внутренних напряжений по объему колеса и значительное осевое перемещение обода колеса относительно ступицы, что, в свою очередь, приводит к сокращению его срока службы. Эти недостатки обусловлены высокими значениями внутренних напряжений на внутренней поверхности диска в месте его сопряжения с ободом, которые вызваны действием внешних нагрузок, и высокими значениями внутренних напряжений на внешней поверхности диска в месте его сопряжения со ступицей, которые, в свою очередь, обусловлены совместным действием значительных температурных напряжений, вызванных трением тормозных колодок об обод колеса в процессе торможения, и боковыми нагрузками на гребень колеса при прохождении подвижным составом кривых участков железнодорожной колеи.

Из уровня техники известно цельнокатаное железнодорожное колесо, содержащее обод, ступицу и диск, образованный наружной и внутренней криволинейными поверхностями (SU 1139647 А1 (ФЕБ Радзатцфабрик Илзенбург), 15.02.1985).

В известном колесе центральная линия осевого сечения диска в месте его сопряжения с ободом совпадает в осевом направлении с центральной линией осевого сечения диска в месте его сопряжения со ступицей.

Такое выполнение цельнокатаного железнодорожного колеса позволяет снизить значения напряжений в месте сопряжения диска колеса с ободом по сравнению с предыдущей конструкцией.

Недостатками известного колеса являются неравномерное распределение суммарных внутренних напряжений по объему колеса, а также большое значение осевого смещения обода колеса. Эти недостатки обусловлены высокими значениями внутренних напряжений на внутренней поверхности в центральной части диска, вызванных действием внешних нагрузок при нагреве в процессе торможения или при прохождении подвижным составом кривых участков рельсового пути (при повышенных боковых нагрузках на гребень), что, в свою очередь, приводит к уменьшению срока службы колеса.

Из уровня техники известно наиболее близкое по совокупности существенных признаков и достигаемому техническому результату цельнокатаное железнодорожное колесо, содержащее обод и ступицу, сопряженные криволинейными переходными участками с диском, который образован наружной и внутренней криволинейными поверхностями, выполненными таким образом, что наружная криволинейная поверхность диска со стороны обода образована первой наружной радиусной кривой (R1), со стороны ступицы второй наружной радиусной кривой (R2) с кривизной, совпадающей по направлению с кривизной первой наружной радиусной кривой (R1), и сопряженных между собой третьей наружной радиусной кривой (R3) с кривизной, противоположной по направлению кривизне первой наружной кривой (R1) и второй наружной кривой (R2), а внутренняя криволинейная поверхность диска со стороны обода образована первой внутренней радиусной кривой (R4), со стороны ступицы второй внутренней радиусной кривой (R5) с кривизной, совпадающей по направлению с кривизной первой внутренней радиусной кривой (R4), и сопряженных между собой третьей внутренней радиусной кривой (R6) с кривизной, противоположной по направлению кривизне первой внутренней кривой (R4) и второй внутренней кривой (R5) (RU 2259279 С1 (Открытое акционерное общество «Выксунский металлургический завод»), 27.08.2005).

В известном колесе смещение центральной линии осевого сечения диска в месте его сопряжения с ободом относительно центральной линии осевого сечения диска в месте его сопряжения со ступицей находится в интервале от 10 до 25 мм.

Такое выполнение цельнокатаного железнодорожного колеса позволяет снизить значения напряжений на внутренней поверхности в центральной части диска, а также снизить значение осевого смещения обода колеса при нагреве в процессе торможения или при прохождении подвижным составом кривых участков рельсового пути по сравнению с предыдущей конструкцией.

Недостатком известного колеса является неравномерное распределение суммарных внутренних напряжений по объему колеса. Этот недостаток обусловлен большим значением выгиба центральной части диска колеса, что, в свою очередь, обуславливает значительные температурные напряжения на внутренней поверхности в центральной части диска колеса, что создает предпосылки для развития усталостных трещин и приводит, в свою очередь, к уменьшению срока службы колеса.

В основу настоящего изобретения поставлена задача создания такой конструкции цельнокатаного железнодорожного колеса, использование которой позволило бы снизить в колесе значения суммарных внутренних напряжений за счет оптимального их распределения по объему колеса и тем самым увеличить срок его службы.

Поставленная задача решается тем, что в цельнокатаном железнодорожном колесе, содержащем обод, ступицу и диск, образованный внутренней и наружной криволинейными поверхностями, выполненный таким образом, что центральная линия радиального сечения диска в месте его сопряжения с ободом смещена по оси колеса относительно центральной линии радиального сечения диска в месте его сопряжения со ступицей в сторону наружной криволинейной поверхности, согласно изобретению величина смещения центральной линии радиального сечения диска в месте его сопряжения с ободом по оси колеса относительно центральной линии радиального сечения диска в месте его сопряжения со ступицей в сторону его наружной криволинейной поверхности находится в интервале от 2 мм до 10 мм, а расстояние между центральной линией радиального сечения диска в месте его сопряжения со ступицей и точкой наибольшего изгиба внутренней криволинейной поверхности диска находится в интервале от 4 мм в сторону внутренней криволинейной поверхности колеса до 6 мм в сторону наружной криволинейной поверхности.

Выполнение диска цельнокатаного железнодорожного колеса таким образом, что центральная линия радиального сечения диска в месте его сопряжения с ободом смещена по оси колеса относительно центральной линии радиального сечения диска в месте его сопряжения со ступицей в сторону его наружной криволинейной поверхности на расстояние от 2 мм до 10 мм является оптимальным, так как обеспечивает снижение значений напряжений от действия внешних нагрузок в местах сопряжения диска со ступицей и ободом, что приводит, в конечном счете, к равномерному распределению напряжений в колесе и снижению их суммарных значений.

Дальнейшее увеличение указанного смещения в сторону наружной поверхности колеса свыше 10 мм приводит к значительному росту в колесе напряжений, вызванных температурными воздействиями. В свою очередь, уменьшение указанного смещения свыше 2 мм приводит к росту напряжений от действия внешних нагрузок и их концентрации цельнокатаного железнодорожного колеса в местах сопряжения диска с ободом колеса и на внутренней поверхности центральной части колеса.

Выполнение расстояния между центральной линией радиального сечения диска в месте его сопряжения со ступицей и точкой наибольшего изгиба внутренней криволинейной поверхности диска находящимся в интервале от 4 мм в сторону внутренней криволинейной поверхности колеса до 6 мм в сторону наружной криволинейной поверхности обеспечивает снижение значений напряжений с внутренней стороны диска колеса в месте его наибольшего изгиба, вызванных действием внешних нагрузок, что приводит, в конечном счете, к равномерному распределению в колесе напряжений и снижению их суммарных значений.

Увеличение указанного расстояния свыше 6 мм в сторону наружной криволинейной поверхности колеса приводит к значительному росту напряжений от внешних нагрузок на внутренней поверхности центральной части цельнокатаного железнодорожного колеса. В свою очередь, увеличение указанного расстояния свыше 4 мм в сторону внутренней криволинейной поверхности приводит к увеличению радиальной жесткости колеса и уменьшению жесткости колеса в осевом направлении.

Заявляемая совокупность признаков в целом позволяет снизить влияние суммарных внутренних напряжений в колесе, что снижает вероятность появления усталостных трещин в наиболее нагруженных зонах цельнокатаного железнодорожного колеса, что, в свою очередь, позволяет повысить эксплуатационную стойкость и надежность конструкции и тем самым позволяет увеличить срок службы колеса.

В дальнейшем изобретение поясняется подробным описанием его выполнения со ссылками на чертеж, на котором изображен поперечный разрез цельнокатаного железнодорожного колеса.

Цельнокатаное железнодорожное колесо 1 содержит обод 2, ступицу 3 и диск 4, образованный внутренней криволинейной поверхностью 5 и наружной криволинейной поверхностью 6. Диск 4 выполнен таким образом, что центральная линия 7 радиального сечения диска 4 в месте его сопряжения с ободом 2 смещена по оси 9 колеса относительно центральной линии 8 радиального сечения диска 4 в месте его сопряжения со ступицей 3 в сторону наружной криволинейной поверхности 6 колеса. Величина указанного смещения находится в интервале от 2 мм до 10 мм. Расстояние между центральной линией 8 радиального сечения диска 4 в месте его сопряжения со ступицей 3 и точкой 10 наибольшего изгиба внутренней криволинейной поверхности 5 диска 4 находится в интервале от 4 мм в сторону внутренней криволинейной поверхности 5 колеса до 6 мм в сторону наружной криволинейной поверхности 6.

Центральная линия 8 радиального сечения диска 4 в месте его сопряжения со ступицей 3 смещена относительно ее середины на расстояние S, которое находится в интервале 35-55 мм.

Проведенные исследования показали, что выполнение диска 4 цельнокатаного железнодорожного колеса 1 таким образом, что центральная линия 7 его радиального сечения в месте сопряжения диска 4 с ободом 2 смещена относительно центральной линии 8 радиального сечения диска 4 в месте его сопряжения со ступицей 3 по оси 9 колеса в сторону наружной криволинейной поверхности колеса 6, приводит к значительному снижению внутренних напряжений от действия вертикальной и боковой нагрузок в местах сопряжения диска 4 с ободом 2 и ступицей 3.

В то же время чрезмерное смещение центральной линии 7 радиального сечения диска 4 в месте его сопряжения с ободом 2 относительно центральной линии 8 радиального сечения диска 4 в месте его сопряжения со ступицей 3 по оси 9 колеса в сторону наружной криволинейной поверхности колеса 6 приводит к росту значений тепловых напряжений, возникающих в цельнокатаном железнодорожном колесе в процессе торможения. Поэтому, если значение указанного смещения превышает 10 мм, то увеличение в колесе температурных напряжений оказывается большим, чем снижение напряжений от действия вертикальной и боковой нагрузок, обусловленное выполнением указанного смещения.

Место сопряжения наружной криволинейной поверхности 6 диска 4 со ступицей 3 колеса 1 выполнено радиусом R1, равным 0,3-0,9 радиуса R2 в месте сопряжения внутренней криволинейной поверхности 5 диска 4 со ступицей 3 с внутренней стороны (R1=(0,3-0,9)R2).

Высота b1 ступицы 3 с внутренней стороны колеса 1 выполнена равной 0,5-0,9 высоты b2 ступицы 3 с внешней стороны колеса (b1=(0,5-0,9)b2).

Диаметр круга катания цельнокатаного железнодорожного колеса равен 920-1020 мм.

Работа заявляемой конструкции цельнокатаного железнодорожного колеса осуществляется следующим образом.

При качении колеса 1 по рельсу (на четреже не обозначен) нагрузка от вертикальной силы, действующей в плоскости круга катания, передается через обод 2 на диск 4 и на ступицу 3. При этом из-за кинематических колебаний, и особенно при движении подвижного состава по кривым участкам пути, возникает нагрузка от бокового давления гребня 11 обода 2 колеса 1 на рельс, которая также передается на диск 4.

Максимальные значения динамических нагрузок, которые воспринимает колесо подвижного состава с нагрузкой на ось до 30 тонн в процессе эксплуатации, в два раза выше значения максимальной статической нагрузки и, как правило, не превышают 300 кН для вертикальной нагрузки и 147 кН для боковой нагрузки. При этом максимальное значение суммарных внутренних напряжений в колесе от действия приложенных к нему нагрузок не должно превышать предела текучести материала, из которого изготовлено цельнокатаное железнодорожное колесо, который составляет 800 МПа.

В заявляемой конструкции цельнокатаного железнодорожного колеса выделяются три напряженные зоны: место сопряжения диска 4 с ободом 2, место сопряжения диска 4 со ступицей 3, а также середина диска 4, в точе 10 наибольшего значения его изгиба.

Вертикальная нагрузка вызывает возникновение в колесе преимущественно сжимающих напряжений, которые достигают максимального значения в месте сопряжения диска 4 с ободом 2 и в точке 10 наибольшего изгиба внутренней криволинейной поверхности 5 диска 4. При этом значения напряжений в указанных точках не превышают 100 МПа, что значительно меньше допускаемого значения.

В то же время боковая нагрузка, возникающая при прохождении подвижным составом криволинейных участков пути, в сочетании с сохраняющейся вертикальной нагрузкой, вызывает в диске 4 колеса 1 изгибающий момент, нарастающий от обода 2 к ступице 3 колеса 1.

В результате совместного воздействия вертикальной и боковой нагрузки наиболее напряженным участком колеса 1 является место сопряжения диска 4 со ступицей 3, при этом с наружной стороны диска 4 возникают растягивающие напряжения, а с внутренней стороны диска - сжимающие напряжения.

В этом случае значения максимальных напряжений не превышают 400 МПа.

Кроме этого, в процессе длительного торможения подвижного состава в колесе возникают значительные тепловые напряжения, которые вызваны интенсивным выделением тепла при контакте тормозных колодок (на чертеже не показаны) с ободом 2 колеса 1.

В этом случае, при отсутствии приложенных к колесу внешних нагрузок, наибольшие значения напряжений возникают в точке 10 наибольшего изгиба внутренней криволинейной поверхности 5 диска 4 и с наружной стороны в месте сопряжения диска 4 со ступицей 3, которые не превышают 560 кН, что значительно ниже допускаемых значений.

При приложении к колесу 1 вертикальных нагрузок в большинстве его участков наблюдается взаимная компенсация температурных напряжений и напряжений, вызванных воздействием приложенных внешних сил. Такая компенсация обусловлена тем, что внешние силы вызывают преимущественно сжимающие напряжения, которые компенсируются растягивающими тепловыми напряжениями.

Максимальные напряжения в колесе 1 в случае совместного воздействия на него, с одной стороны, вертикальной и боковой нагрузок, а с другой - тепловых напряжений возникают с внешней стороны в месте сопряжения диска 4 со ступицей 3, которые близки к значению допускаемых значений. Повышенная концентрация напряжений в этом месте колеса обусловлена тем, что растягивающие тепловые напряжения, достигающие в этом месте своего максимального значения, складываются с растягивающими напряжениями, возникающими в этом же месте от действия приложенной к колесу боковой нагрузки.

Выполнение места сопряжения наружной криволинейной поверхности 6 диска 4 со ступицей 3 радиусом R1, меньшим по значению, чем радиус R2 в месте сопряжения внутренней криволинейной поверхности 5 диска 4 со ступицей 3, позволяет снизить концентрацию напряжений от действия тепловых напряжения за счет их равномерного распределения на этом участке наружной криволинейной поверхности 6.

В свою очередь, выполнение высоты b2 ступицы 3 с наружной стороны колеса большей по сравнению с высотой b1 ступицы 3 с внутренней стороны позволяет снизить значение напряжений от действия боковой нагрузки, что также оказывает положительное влияние на напряженное состояние колеса 1 в месте перехода диска 4 в ступицу 3.

Как показывают результаты исследований, напряженное состояние колеса 1 в местах перехода диска 4 в обод 2 и ступицу 3, а также в точке 10 наибольшего изгиба внутренней криволинейной поверхности 5 не превышает критического значения 800 МПа (предела текучести материала колеса).

Таким образом, предлагаемая конструкция колеса обеспечивает как равномерное распределение напряжений по всему объему колеса, так и позволяет снизить напряжения в наиболее нагруженных зонах и, таким образом, снизить вероятность появления усталостных трещин, что, в свою очередь, увеличивает эксплуатационный ресурс колес.

Кроме этого, применение заявляемой конструкции колеса позволяет повысить его демпфирующие свойства, что, в свою очередь, позволяет улучшить эксплуатационные свойства колеса и, таким образом, повысить безопасность движения железнодорожного транспорта в целом.

Заявляемое цельнокатаное железнодорожное колесо может быть изготовлено в условиях промышленного производства на стандартном оборудовании. Наибольший экономический эффект от использования заявляемого изобретения достигается при его использовании в грузовых вагонах с увеличенной нагрузкой на ось до 30 тонн.

ДонНТУ | Портал магистров ДонНТУ