Тушение пожаров в труднодоступных местах, таких как выработанные пространства, деформированные угольные целики, бункера и тому подобное, является наиболее трудоемким, продолжительным, опасным и дорогостоящим видом подземных горноспасательных операций в современной мировой практике угледобычи. Из-за сложности проникновения к фронту горения, угрозы осложнения таких аварий взрывами пылегазовоздушных смесей, обрушениями горных пород в выработки, нестабильности режимов проветривания и повышенных температур в местах ведения аварийных работ непосредственное воздействие на очаг горения огнетушащими средствами, как правило, невозможно. Наиболее перспективным, а нередко единственно возможным, представляется дистанционное тушение с помощью газообразных средств.

На оснащении горноспасательных частей основных угледобывающих стран находятся генераторы инертных газов на основе турбореактивных двигателей, криогенные азотные и баллонные углекислотные газификационные установки другая техника газового пожаротушения. Этим техническим средствам присущи такие недостатки как высокая стоимость исходных компонентов, сложность и опасность их транспортирования, недостаточная производительность и другие. Одним из перспективных путей их преодоления является реализация современных технологии получения газовых смесей с низким содержанием кислорода из воздуха с помощью газоразделительных мембран. Первые лабораторные и полигонные эксперименты были проведены в 80-х годах прошлого столетия в НПО «Респиратор» [1], вскоре экспериментальные образцы подобной техники появились в Германии, Польше и других странах. Одна из наиболее мощных установок разработана и принята на оснащение Государственной Военизированной Горноспасательной Службы (ГВГСС) Украины [2]. Однако, первые попытки использования мембранных газоразделительных средств при ликвидации сложных подземных аварий не дали ожидаемых позитивных результатов. Причиной этого является, по нашему мнению, несоответствие оперативных возможностей новой техники используемым тактическим приемам, а также некоторые технические недоработки, допущенные проектировщиками установок.

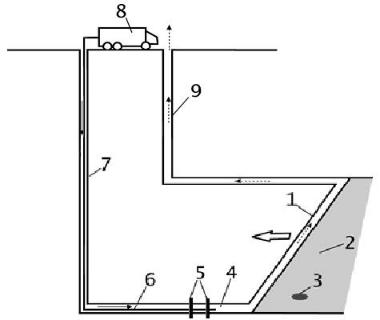

В силу технической сложности, отсутствия конструкторского опыта и четких требований заказчиков современные установки изготовлены в наземном, а не подземном исполнении. Они, имея высокую мобильность, в сравнительно короткое время могут быть доставлены на аварийную шахту, развернуты в рабочее состояние и подключены к трубопроводу или к скважине для подачи азота в шахту (рис. 1). Шахтный трубопровод надлежит специально подготавливать для доставки газа к аварийному участку, отключая другие ветви, улучшая герметичность. В соответствии с действующими нормативными документами производят изоляцию перемычками аварийного участка сети горных выработок, возводя изолирующие сооружения на свежей и исходящей струях. После возведения перемычек начинают подачу азота в изолированный объем. Из-за действия общешахтной депрессии воздух фильтруется через тело перемычки и окружающие ее трещиноватые горные породы.

Рис. 1. Схема подачи азота в аварийный участок: 1 – очистная выработка; 2 – выработанное пространство; 3 – очаг пожара; 4 – воздухоподающая выработка; 5 – изолирующая перемычка; 6 – трубопровод; 7 – воздухоподающий ствол; 8 – газификационная установка; 9 – вентиляционный ствол

Несмотря на применение различных видов современных уплотняющих материалов, паразитные утечки воздуха сопоставимы с подачей газификационой установки. Для успешной реализации комбинированного тушения пожара необходимо подавать инертного газа в 19-22 раза больше чем утечки воздуха через перемычку, чтобы обеспечить необходимое содержание кислорода в поступающей к очагу горения газовой смеси на уровне Ск = 1…2 %.

Следует также учитывать, что аварийно переоборудованный трубопровод, как правило, не обеспечивает подачу газа без потерь объема и напора, это снижает эффективность работы установки.

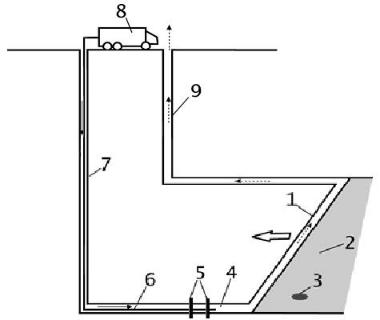

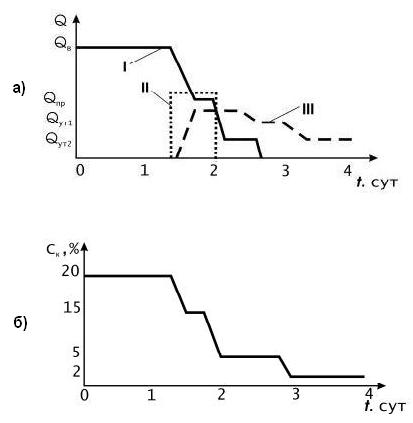

Для ликвидации подсосов воздуха была разработана технология подачи инертного газа к очагу горения, в которой за счет использования энергии установки и конструктивных изменений изоляционного оборудования, воздушные утечки заменяют азотными [3]. Это достигается возведением в воздухоподающей выработке дополнительной перемычки и подачей в нее азота. Трубопровод имеет патрубок, через который газ подают образованную двумя перемычками камеру. Регулируют подачу с помощью задвижек, установленных в выработке на свежей струе. При этом подачу газа в камеру осуществляют таким образом, чтобы на первой со стороны свежей струи перемычке отсутствовал перепад давления. В результате депрессия оказывается приложенной ко второй перемычке, но так как камера заполнена азотом, то он поступает в изолированный участок в виде утечек (рис. 2).

Рис. 2. Схема подачи азота в аварийную горную выработку:1 – воздухоподающая выработка; 2, 3 – изолирующие перемычки №1 и №2 соответственно; 4 – трубопровод; 5 – патрубок; 6, 7 – задвижки; 8 – манометр

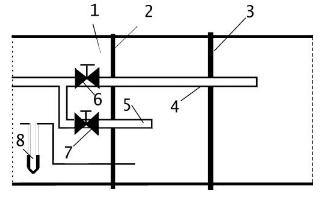

Недостатком мембранной технологии получения газообразного азота является сравнительно низкое качество получаемого продукта. Так при максимальной производительности 15 м3/мин-1 и давлении 0,8 МПа установка АМВП-15-0,7 (Украина) выдает азот чистотой 94-95,5 %. Такой газ не обеспечивает тушение древесины, измельченного угля и некоторых других веществ. Для устранения этого недостатка, как показали ранее проведенные исследования [1], следует снижать рабочее давление в мембранных модулях, однако, это сопряжено со значительным уменьшением подачи установки. Предложенные авторами способы тушения подземных пожаров [3, 4] позволяют обеспечить выполнение этого условия. Предусмотрены три режима подачи газа к очагу горения.

Первый режим предполагает подачу азота в период от возведения перемычки №1 до завершения возведения перемычки №2. Он соответствует предусмотренной в действующих нормативных документах технологии. При этом установка работает на полную мощность, а в изолированном объеме горных выработок снижается содержание кислорода с 20 до 15 % (рис. 3). Для предотвращения взрывов пылегазовоздушной смеси в поток в это время целесообразно подавать газообразные ингибиторы. Расход газов в изолированном объеме (Qуч):

|

(1) |

где Qвут1 – утечки воздуха через перемычку №1; Qи – средний расход газообразных ингибиторов.

Рис. 3. Расход газов (а) и содержание кислорода (б) в изолированном объеме при тушении пожара в выработанном пространстве: I – расход воздуха; II – подача газообразных ингибиторов; III – подача азота

Второй режим осуществляют после возведения второй перемычки, когда воздушные утечки заменяют азотными. При этом установка также работает на полную мощность и содержание кислорода в подаваемой к очагу горения смеси составляет 4–5 %. Расход газа в аварийном участке (Qуч):

|

(2) |

где Qатр – расход подаваемого по трубопроводу в изолированный объем азота; Qаут2 – утечки азота через перемычку №2.

После заполнения азотом пространства между изолирующими перемычками и очагом горения осуществляют третий режим. Он заключается в том, что прекращают подачу азота напрямую из трубопровода, а продолжают только через патрубок в количестве равном утечкам через перемычку №2 (см. рис. 2). При этом подача установки и, соответственно, давление в мембранных модулях уменьшается, а качество азота улучшается.

Содержание кислорода в подаваемой газовой смеси снижается до 1-2 %:

|

(3) |

Основная стадия ликвидации пожара по предлагаемой технологии с использованием наиболее распространенных бетонитовых перемычек в оптимальных условиях занимает не менее двух суток. Еще около суток может продолжаться переход на третий режим подачи газа. Такая продолжительность аварийных работ представляется непозволительно большой.

Операции подготовки трубопровода и возведения перемычек в лучшем случае занимают более суток. В современных условиях сложного финансово-организационного состояния шахт это время может увеличиться в 2-3 раза. Поэтому наиболее эффективными решениями по повышению эффективности использования мембранной техники представляются разработка подземных установок и быстровозводимых изолирующих перемычек. Применение подземных установок позволит избавиться от наименее надежного элемента рассматриваемой технологии – трубопровода. Еще одно преимущество подземных установок - возможность комплексно автоматизировать процессы регулирования давления газов в камере и мембранных модулях. Это позволит повысить надежность технологического процесса тушения пожара и увеличить ресурс работы мембран.

Использование быстровозводимых, например, пневматических изоляционных сооружений позволит существенно сократить время на переход к эффективному воздействию на очаг пожара, кроме того, позволит применять мембранные установки для предупреждения самонагревания и самовозгорания угля.

Булгаков Ю.Ф. Тушение пожаров в угольных шахтах. Донецк. НИ-ИГД, 2001. - 280 с.

Костенко В.К., Костенко Т.В. Технологія профілактики та гасіння підземних пожеж у важкодоступних місцях / «Форум гірників - 2005», Матеріали міжнарод. конф. т.3. Дніпропетровськ. 2005. – С. 47 – 54.

Костенко В.К., Костенко Т.В. Спосіб гасіння підземних пожеж / Корисна модель UA №5775. Опубл. 15.03.2005, бюл. №3.

Костенко В.К., Костенко Т.В. Спосіб попередження та гасіння джерел самонагрівання або горіння / Корисна модель UA №10260. Опубл. 15.11.2005, бюл. №11.