У даній роботі були викладені основні принципи створення інформаційної мережі, по якій гірничий диспетчер має можливість контролювати не тільки пробуксовку стрічки, а також інформацію від датчиків, характеризуючих технологічні транспортування вугілля.

Аналіз пожеж у шахтах на стрічкових конвеєрах показує, що займання конвеєрних стрічок можливо від двох груп джерел запалю-вання: зовнішніх джерел, що утворюються при займанні шахтного дерев'яного кріплення, вугілля або інших горючих предметів при перебуванні конвеєра в зоні горіння та джерел безпосередньо на конвеєрах, що утворюються при роботі останніх, в основному від тертя стрічки на барабанах, несправних ролікоопорах тощо.

Головною причиною виникнення займання на конвеєрі є пробуксовка стрічки конвеєра, яке спричиняє її тертя. Пробуксовка стрічки відбувається внаслідок виробітку футеровки приводних барабанів і при недостатньому натягу стрічки, коли утвориться її «слабина».

Проектований пристрій має працювати разом із АУК-1М (апаратура управління конвеєрною лінією), яка має ряд недоліків, котрі необхідно усунути.

Розроблюваний пристрій захисту конвеєра (ПЗК) повинен виконувати наступні вимоги:

- контроль швидкості руху конвеєрної стрічки та швидкості обертання привідного барабану;

- контроль та регулювання зусилля, що розвивається натяжною станцією;

- здійснення аварійного відключення конвеєра із роботи та блокування його повторного включення при перевищенні ступеня прослизання чи пробуксовки стрічки критичних значень;

- видача світлової та звукової сигналізації у разі виникнення аварійних ситуацій;

- швидкодія спрацьовування;

- можливість передачі технологічної інформації на пульт гірничому диспетчеру;

- візуалізація контрольованих пристроєм технологічних параметрів процесу транспортування вугілля;

- конструкція пристрою має враховувати його працю в умовах вибухонебезпеки та підвищеної концентрації пилу та вологості

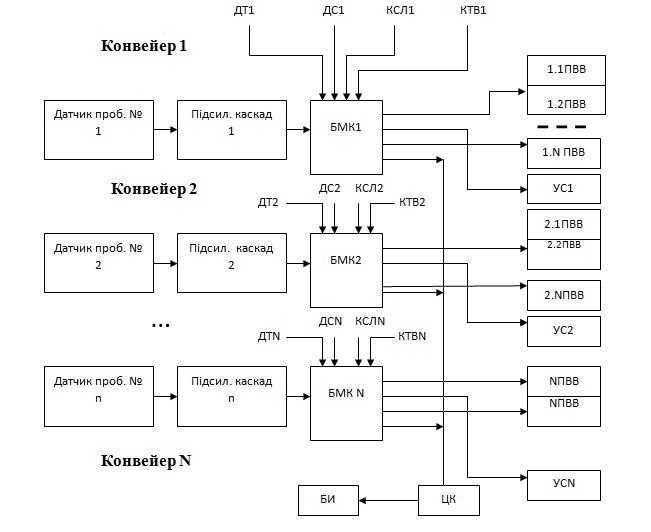

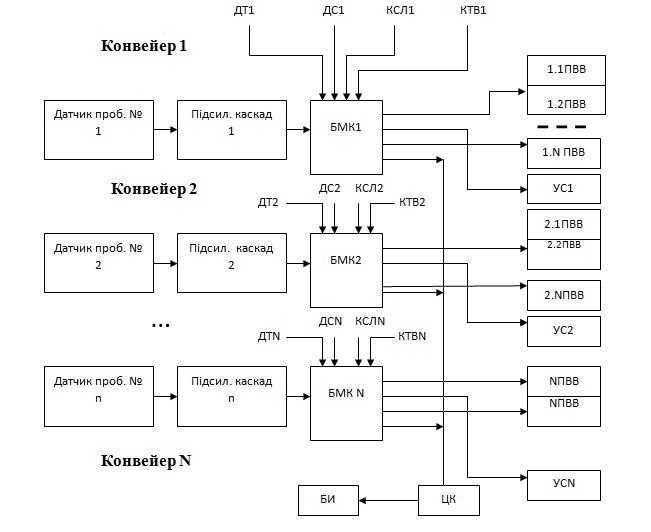

У пропонованій пристрої ПЗК (рис. 1) збір інформації про пробуксовку конвеєрів лінії здійснюється за допомогою датчиків пробуксовки конвеєра № 1 – № n.

Далі сигнал підсилюється за допомогою підсилювальних каскадів, зібраних на прецизійних операційних підсилювачах (LM 108) і надходить у БМК (блок мікроконтролера), що має у своєму складі: з убудованим АЦП (аналогово-цифровий перетворювач) (Атmega64), вузол узгодження сигналів вступників від датчиків, швидкодіючий диспетчер контролера для мереж на базі інтерфейсів RS232 й RS485 реалізований за допомогою мікросхем MAX202, MAX487 й елементів АБО (74НС32).

Модифікатор адреси (номер конвеєра) виконаний у вигляді програмно-доступного регістра, входи якого підтягнуті резисторами до живлення й до цих же входів підключені перемички 1.1ПВВ-1.N ПВВ-пускачі приводів (конвеєра, натяжної станції та ін.)

Інформація про роботу конвеєрів обробляється за допомогою БМК1-БМК, а потім у випадку відхилення параметрів роботи конвеєра від сталих ПБ значень МК дає команду на відключення ЕД і подачу команди на пристрої сигналізації (ВУС) за допомогою ІБ ланцюгів управління блоку БМК

У цей же час інформація про несправності надходить у центральний контролер (ЦК), де диспетчер визначає подальші дії із приводу попередження або усунення аварії.

Таким чином, впровадження пристрою захисту конвеєра підвищує безпеку його експлуатації, збільшує продуктивність і коефіцієнт готовності механічного обладнання, знижує непродуктивні витрати часу.

1. Борьба с пожарами на ленточных конвейерах в шахтах. – М.: Углетехихдат, 1959

2. Справочник по автоматизации шахтного конвейерного транспорта / Стадник Н.И. и др. К.: Техника, 1992. - 438с

3. Автоматизация произвдственных процессов и АСУТП в горной промышленности. В.А. Батицкий и др. – М.: Недра, 1991