ИСПОЛЬЗОВАНИЕ МАЛОИНЕРЦИОННЫХ

ДАТЧИКОВ МЕТАНА

В СИСТЕМАХ АВТОМАТИЧЕСКОГО ГАЗОВОГО КОНТРОЛЯ

Автор: В.И. Голинько, А.К. Котляров

Приведены результаты исследований, направленных на повышение надежности аппаратуры газового контроля. Показано, что повысить быстродействие средств контроля возможно при одновременном использовании в анализаторах метана двух датчиков. Основной датчик должен быть высокостабильным, но относительно инерционным, например термокаталитический датчик, а вспомогательный – малоинерционный оптический или ультразвуковой. Приведена схема аппаратуры газового контроля с использованием двух датчиков метана и обоснованы их основные параметры.

Ключевые слова: охрана труда, аппаратура газового контроля, датчики метана.

Среди всех видов аварий особую опасность представляют взрывы метано-воздушных смесей и угольной пыли. Они приводят к групповым несчастным случаям со смертельным исходом, большим разрушениям горных выработок, оборудования и оснащения. Одним из наиболее опасных явлений, приводящим к образованию взрывоопасных газовых смесей, являются внезапные выбросы угля, породы и газа. При выбросах содержание метана в горной выработке за относительно короткий промежуток времени может достигать 100%. Скорость нарастания содержания метана в выработке при этом иногда составляет 5 %/с [1].

Для предотвращения взрывов метана и удушьярабочих при газодинамических явлениях особое значение имеет контроль содержания метана в рудничной атмосфере. В условиях шахт, разрабатывающих пласты, опасные по внезапным газодинамическим явлениям, анализаторы метана, предназначенные для использования в качестве средств газового контроля и отключения электроэнергии, согласно [2], должны обеспечивать время срабатывания защиты по объемной доле метана не более 0,8 с. Кроме того, для таких анализаторов дополнительно вводится требование ковремени срабатывания по скорости нарастания объемной доли метана, которое при скорости 0,5%/с не должно превышать 2 с [2].

К настоящему времени как в Украине, так и за рубежом накоплен значительный опыт разработки и эксплуатации средств автоматического газового контроля [3, 4]. Но, несмотря на это, существующая быстродействующая аппаратура для шахт, разрабатывающих пласты, опасные по внезапным газодинамическим явлениям, не в полной мере соответствует требованиям [2].

Практически все анализаторы метана, используемые в системах автоматического газового контроля, основаны на относительно инерционном термокаталитическом методе измерения [3, 4]. Уменьшение постоянной времени термокаталитических датчиков и использование дополнительных информационных признаков позволило в некоторой степени повысить быстродействие аппаратуры газового контроля, но окончательно данный вопрос не решен.

Целью настоящей публикации является поиск решений, направленных на повышение быстродействия систем автоматического газового контроля.

Анализ существующих способов контроля содержания метана, выполненный в [3, 4], показал, что наибольшее быстродействие средств газового контроля может быть обеспечено при применении оптического абсорбционного и ультразвукового способов.

К недостаткам этих методов относится существенное влияние на результаты измерения температуры, давления, влажности, наличия углекислого газа и других газовых примесей. Однако основным фактором, который сдерживает применение этих способов измерения, является высокая запыленность рудничного воздуха в месте установки анализаторов. Очевидно, что наивысшее быстродействие оптического или ультразвукового датчика может быть обеспечено при установке источников и приемников излучения непосредственно в анализируемом газовом потоке. Однако в этом случае на источник и приемник излучения интенсивно осаждается пыль, что приводит к значительным погрешностям измерения и в конечном итоге к нарушению работоспособности анализаторов. Учитывая то, что датчики быстродействующей аппаратуры газового контроля устанавливаются в местах интенсивного пылеотложения (призабойное пространство подготовительных выработок и места сопряжения очистных и подготовительных выработок), где концентрация пыли может достигать 500 мг/м3 и более, процесс накопления пыли на незащищенных элементах может протекать весьма интенсивно, что практически исключает применение незащищенных от осаждения пыли чувствительных элементов.

Необходимость

защиты источников и приемников излучения от загрязнения ведет к

увеличению инерционности измерителей и усложнению их конструкции.

Обычно в измерительных приборах, работающих в запыленной среде,

источник и приемник излучения защищают при помощи нескольких

цилиндрических или конических диафрагм, между которыми образуются

карманы для осаждения пыли [5]. Количество диафрагм и расстояние между

ними обычно

подбирают из условия отсутствия конвективного переноса запыленной

анализируемой среды в карман с оптическим элементом. Наличие элементов

защиты, с одной стороны, увеличивает постоянную времени датчиков, а с

другой – усложняет процесс их периодического обслуживания.

Все

это обусловливает то, что до настоящего времени не удалось создать

надежные, быстродействующие средства газового контроля с использованием

оптического и ультразвукового методов измерения. Альтернативным

решением вопроса может быть

создание анализаторов метана, в которых одновременно используются два

датчика: основной – термокаталитический и

вспомогательный малоинерционный – оптический или

ультразвуковой.

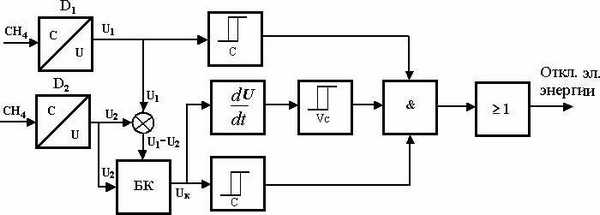

Структурная схема одного из вариантов аппаратуры газового контроля с

использованием двух датчиков метана приведена на рис. 1. В данном

случае высокостабильный но относительно инерционный термокаталитический

датчик Д1 является основным, выходной сигнал которого используется для

формирования сигнала телеизмерения, сигнала на отключение

электроэнергии и корректировки выходного сигнала малоинерционного

датчика Д2. Датчик Д2 обеспечивает выдачу сигнала на отключение

электроэнергии при достижении недопустимой концентрации метана и при

недопустимой скорости изменения концентрации метана.

Рис. 1. Структурная схема быстродействующей аппаратуры газового контроля с малоинерционным датчиком

1. Брюханов А.М. Научно-технические основы расследования и предотвращения аварий на угольных шахтах. – Донецк: Норд-пресс, 2004. – 347 с.

2. ГОСТ-24032-80. Приборы шахтные газоаналитические. Общие технические требования, методы испытания: – М.: Госстандарт, 1980. – 34 с.

3. Карпов Е.Ф., Биренберг И.Э., Басовский Б.И. Автоматическая газовая защита и контроль рудничной атмосферы. – М.: Недра, 1984. – 285 с.

4. Голинько В.И., Котляров А.К., Белоножко В.В. Контроль взрывоопасности горных выработок шахт. – Д.: Наука и образование, 2004. – 207 с.

5. Голинько В.И. Колесник В.Е. Совершенствование методов и техники пылевого контроля // Науковий вісник НГА України. –1998.– № 1. – С. 45-49.

6. Збірник інструкцій до правил безпеки у вугільнихшахтах: В 2 т. – К.: Держнаглядохоронпраці, 2003. – Т. 1. – 480 с.; Т. 2. – 416 с.

7. Бреслер П.И. Оптические абсорбционные газоанализаторы и их применение. – Л.: Энергия, 1980. – 342 с.

8. Кирин Б.Ф., Журавлев В.П., Рыжих Л.И. Борьба с пылевыделением в шахтах. – М.: Недра, 1983. – 213 с.

9. Шифрин К.С. Коэффициент рассеяния света на больших частицах // Известия АН СССР. – Серия геофиз. и географ. – 1950. – № 1, 14. – С. 64-69.