Статья опубликована в журнал ПиКАД 3/2006 стр.22-24

Ковалев А.И., Сапрыкин Д.К., Степанченко В.Н., Хижняк В.Я., Кобзарь В.И.

Устройство защиты экскаваторных двигателей

Аннотация:

В статье рассмотрены принципы проектирования и работы устройства защиты экскаваторных двигателей, основаного на измерении тока нагрузки двигателей, расчета эквивалентного значения тока и выдачи сигнала на отключение двигателя, если величина эквивалентного тока превышает номинальный ток двигателя. В статье приведены расчетные формулы, блок-схема алгоритма работы программного обеспечения, графики, схемы и примеры отображаемой информации и внешнего вида устройства.

Экскаваторы типа ЭКГ-8 и ЭКГ-10, используемые в карьерах, снабжены приводами постоянного тока, которые обеспечивают передвижение экскаватора, подъем и опускание ковша, забор груза, его перемещение и выгрузку. Привода выполнены по системе "Генератор - двигатель". Общее количество двигателей - восемь (три привода двухдвигательные). ПВ двигателей - 80%. Системы регулирования позволяют выполнять работу приводам на так называемых упорных характеристиках. Например, при остановке двигателя напора за счет попадания ковша на скальный грунт ток двигателя достигает максимально допустимой величины, равной 2,1*IН (IН - номинальный ток двигателя). Через время, определяемое параметрами время-токовой характеристики, двигатель отключается. Момент времени повторного включения двигателя ничем не лимитирован. Поэтому машинист после отключения двигателя производит те же самые действия, ток снова достигает тока упора и т.д. Такой режим работы приводит к перегреву двигателя, ухудшению изоляции и, в конечном счете, к выходу двигателя из строя, т.е. необходима защита, позволяющая автоматически определять факт тепловой перегрузки двигателя и .его отключение при этом.

Существующие устройства защиты и системы регулирования, работающие на принципах "жесткой" логики, не обеспечивают определение тепловой нагрузки двигателя. Вот почему и была поставлена задача разработки, изготовления, испытаний и внедрения опытно-промышленного образца устройства защиты экскаваторных двигателей. На страницах журнала "ПиКАД" (№3-2005, стр.12-14) были описаны микропроцессорные средства для защиты двигателей переменного тока от перегрузок. Однако из-за принципиальной разницы приводов и их назначения из этих решений можно использовать только общий подход.

Эквивалентный ток определяется как:

Для рассматриваемых условий ti взято равным dt, где dt - период съема и обработки сигналов датчиков. Поэтому эквивалентный ток можно определять таким выражением:

где К - количество циклов, длительностью dt требуемых для принятия решения о загрузке привода (см. ниже численные значения время-токовой характеристики), т.е. по существу это время в секундах.

-

В состав технических средств устройства защиты включены:

- шунты в силовых цепях приводов;

- модули гальванической развязки и нормализации сигналов; шунт плюс канал модуля гальваноразвязки можно условно назвать датчиком тока;

- программируемый контроллер;

- пульт ввода-вывода данных;

- блок питания.

В качестве контроллера, модуля гальваноразвязки и операторского пульта в разработанном образце устройства защиты были использованы модели PSA-04, PSA-01 и HMI- 245 отечественных производителей («ПРОМСАТ», «ХОЛИТ Дэйта Системе», Киев), а вот в качестве источника питания был применен недорогой, но надежный, S25-24 от хорошо себя зарекомендовавшей фирмы MeanWell (Тайвань).

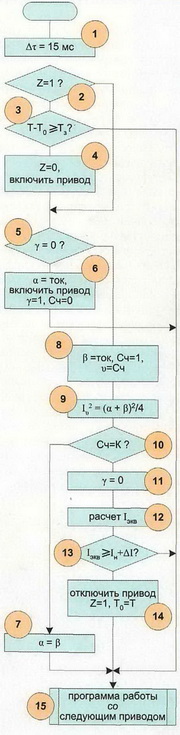

В программном обеспечении контроллера реализован алгоритм работы, на упрощенной блок-схеме которого приняты следующие обозначения:

- dτ - период съема и обработки сигналов датчиков;

- Z - признак, формируемый при выдаче команды на отключение привода;

- Т - текущие показания счетчика времени;

- Т0 - показания счетчика времени в момент отключения двигателя при перегрузке;

- ТЗ - заданное время "остывания" двигателя (для каждого двигателя это время индивидуально, а, кроме того, время "остывания" зависит от времени года);

- γ - признак, разделяющий показания датчиков на моменты времени, соответствующие текущим а и последующим β показаниям датчика относительно dτ;

- α - ячейка для хранения показаний датчика, соответствующих моменту времени dτi;

- β - ячейка для хранения показаний датчика, соответствующих моменту времени dτi +1;

- Сч - ячейка для хранения количества циклов работы программы (количество сигналов dτi);

- ν - адреса ячеек для хранения среднеквадратических значений тока Iν;

- Iν - ячейки для хранения среднеквадратических значений тока, вычисленных как квадрат среднеарифметического значения тока на двух соседних обращениях контроллера к датчику тока;

- К - константа, определяющая требуемое время измерения по время-токовой характеристике;

- dI - допуск на принятие решения об отключении двигателя.

Обслуживание одного привода можно представить четырнадцатью операторами алгоритма:

- оператор 1 обеспечивает цикличность работы алгоритма через 15 мсек.;

- оператор 2 проверяет условие "Было ли отключение привода?";

- оператор 3 выполняет контроль времени, необходимого на остывание двигателя;

- оператор 4 разрешает включение привода и обнуляет признак Z;

- оператор 5 организует ветвление, при первом входе в программу обеспечивает работу оператора 6, а при следующих - работу оператора 8;

- оператор б выполняет прием сигнала датчика тока в ячейку α, формирует команду на включение привода, заносит единицу в ячейку для хранения признака γ и обнуляет ячейку счетчика количества циклов;

- оператор 7 в каждом цикле выполняет пересылку показания датчика тока из ячейки р в ячейку а;

- оператор 8 выполняет прием сигнала датчика тока в ячейку β, заносит единицу в счетчик и формирует адрес ячейки ν;

- оператор 9 рассчитывает среднеквадратическое значение тока на двух соседних обращениях контроллера к датчику тока;

- оператор 10 проверяет условие выполнения требуемого количества циклов контроля;

- оператор 11 обнуляет признак γ при выполнении условия оператора 10;

- оператор 12 выполняет расчет Iэкв по приведенной выше формуле;

- оператор 13 проверяет выполнение условия отключения двигателя;

- оператор 14 отключает двигатель при выполнении условия оператора 13, признак Z вединичное состояние и запоминает время отключения двигателя.

В окно 1 информация выдается постоянно, в окно 2 - при отключении двигателя, в окно 3 - при окончании времени остывания. В окно 4 информация выдается по запросу. А расшифровывается она следующим образом. В первом окне первые три цифры - это величина эквивалентного значения тока в амперах за время соответственно равное 5 сек, 50 сек и 8 минут, цифры в правом нижнем углу - время включенного состояния устройства защиты в часах и минутах. Информация во втором окне в комментариях не нуждается. В третьем окне индицируется время отключения двигателя (9 часов 15 минут от момента включения устройства защиты) и требуемое время на остывание (30 минут). В четвертом окне цифры до тире - количество случаев выполнения условий время-токовой характеристики за время работы устройства. Из рассмотренного примера следует, что за время 11 час 38 минут один раз было выполнено условие отключения двигателя из-за перегрузки на токе упора.

К сожалению, в связи с отсутствием в контроллере часов реального времени, время продолжительности работы выдается машинисту в абсолютной величине с началом отсчета от момента включения контроллера.

И тем не менее, созданный образец устройства защиты экскаваторных двигателей характеризуется неплохими техническими параметрами:

- количество обслуживаемых приводов - до 5;

- погрешность определения фактического тока нагрузки - не более 3%;

- максимальное входное напряжение с шунта при нахождении привода в состоянии тока упора - 75 мВ;

- период съема и обработки сигналов датчиков - 0,015 сек;

- время - токовая характеристика устройства защиты для двигателя подъема в табличной форме: 2.1 IH - 5 сек, 1.8 IH -15 сек, 1.5 IH –З0 сек, 1.2 IH -120 сек;

- выходные сигналы управления - восемь размыкающих "сухих" контактов (напряжение 220 В, ток до 5А);

- автоматическое определение факта "закорачивания" выходных сигналов;

- напряжение питания - 220 В, 50 Гц;

- потребляемая мощность - не более 7 Вт;

- габаритные размеры З00х250x150 мм;

- степень защиты - IP65;

- диапазон рабочих температур составляет -20°С..+50°С.

Монтаж комплектующих устройства в корпус шкафа NRP-12 выполнен, на DIN-рельс. Корпус шкафа также с помощью двух DIN-рельс четырьмя болтами М10 прикреплен к стене кабины машиниста экскаватора. Ввод линий связи выполнен через разъем типа СШР32. Установлено, что через месяц эксплуатации крепление комплектующих (контроллер, блок питания, пульт и т.п.) к DIN-рельсу и шкафа к стене не ослабело. И у разъема типа ШР контакт не исчез, но примерно на один виток резьбы "сошла" ответная часть разъема. После подтяжки и контровки схода ответной части разъема более не наблюдалось.

Заключение

В заключение отметим, что опытно-промышленный образец рассмотренного устройства был установлен для защиты двигателя подъема экскаватора № 5 в карьере ОАО "ЮГОК" в мае текущего года. За период более чем двухмесячной эксплуатации сбоев и отказов обнаружено не было. Количество срабатываний защиты за этот период времени -12.