|

ПЛАНИРОВАНИЕ ЗАГРУЗКИ ЦЕМЕНТНЫХ МЕЛЬНИЦ НА ОСНОВЕ ПОРТФЕЛЯ ЗАКАЗОВ Гришковец В.А., Светличная В.А. Донецкий национальный технический университет Кафедра автоматизированных систем управления |

||||

|

Источник: Інформаційні управляючі системи та комп`ютерний моніторинг(ІУС КМ - 2011)/ Збірка матеріалів II всеукраїнської науково-технічної конференції студентів, аспірантів та молодих вчених - 11-13 квітня 2011 р., Донецьк, ДонНТУ - 2011, с. 54-59 |

||||

|

Аннотация: Гришковец В.А., Светличная В.А. Планирование загрузки цементних мельниц на основе портфеля заказов. Проанализированы проблемы и основные недостатки в области планирования загрузки мельниц отделом логистики. Определен подход к решению поставленной задачи на предприятии. Определены формулы и метод для предоставления результата работы подсистемы и сравнения его с практическими данными. Характеристика объекта компьютеризации На сегодняшний день предприятие использует все производственные мощности для производства цемента круглосуточно, так как заказы клиентов поступают ежедневно и спрос на строительный материал не уменьшается. Производство цемента осуществляется с помощью 4 мельниц помола. Предприятие производит 12 марок цемента. Имеющаяся степень свободы использования электроэнергии очень ограничена и в основном сводится к участку помола цемента. На данном участке в настоящее время составление графика, т.е. определение, когда производить определённый тип цемента, и на какой мельнице, производится вручную, используя эвристические правила и полагаясь на опыт оператора. Однако, большое количество мельниц, типов цемента и бункеров плюс различные эксплуатационные и договорные ограничения, создают большую проблему. Слишком часто, выбор оператора далёк от рационального. Используя заказы клиента (основная информация – объем заказанного цемента и сроки выполнения), необходимо создать основной график работы всего помольного цеха, определяя, когда и что будет производить каждая мельница. В виду того, что заказы клиентов неравномерны и ежемесячно объем выпускаемой продукции определенной марки меняется, появляется необходимость в переключении мельниц для производства необходимой марки цемента. Переключение мельниц увеличивает затраты предприятия. Проведя исследования аналогичных систем, был сделан вывод, что рассмотренные системы делают акцент на минимизации затрат, связанных с потреблением электроэнергии и количеством производимого низкосортного цемента (цемента, производимого во время переключения с одного типа на другой). Сокращение производства низкосортного цемента, затрат электроэнергии достигается путём сокращения количества переключений производства. Цель и задачи разработки подсистемы Цель разработки компьютерной подсистемы – создание подсистемы, которая позволит автоматизировать процесс создания расписания загрузки цементных мельниц на предприятии HeidelbergCement Ukraine,

в которой реализованы базовые принципы управления с учетом специфики производства цемента на основе плана выпуска продукции. К поставленным задачам относятся:

Актуальность Создание подсистемы планирования загрузки цементных мельниц имеет большое значение на предприятии, так как это приведет к уменьшению затрат. Приведем перечень затрат, которые несет предприятие при ручном планировании, чтобы убедиться в необходимости создания подсистемы:

Был проведен анализ существующих систем в данной предметной области. В связи с небольшим числом цементных предприятий на территории Украины, вопрос переключений мельниц не исследован в полной мере. Обращаться ли к разработкам западных стран – это вопрос предприятия, и каждый решает для себя, необходимо ли это ему или можно выполнить эту задачу 3-4 специалистам отдела логистики. В цементной промышленности данная тема является актуальной и решение задачи о планировании загрузки мельниц позволит уменьшить затраты предприятия. Математическая постановка задачи Обобщая сказанное, формализацию задачи, учитывая проблемы в данной области, можно представить в виде формул, на основе которых будут выбираться методы оптимизации. Зпр= k * P * tпр (1) где Зпр – затраты предприятия при простое мельниц, P – сумма затрат при простое мельницы равному один час, k – количество переключений мельниц, tпр – время простоя мельницы. Зэ = k * P * Q (2) где Зэ – затраты предприятия на электроэнергию, требуемую при запуске мельнице, P – стоимость 1Квт/час, k – количество переключений мельниц,

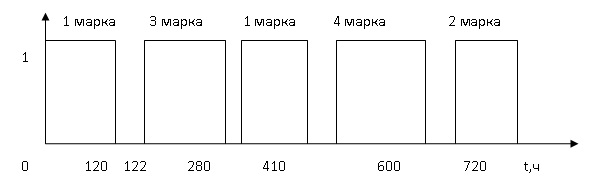

Зрем = k * Pред/100 (3) где Зрем – затраты предприятия, связанные с ремонтом редуктора, Pред – стоимость ремонта редуктора, k – количество переключений мельниц. Получаем формулу для общих затрат: Зобщ = Зэ + Зрем + Зпр (4) Исходя из формул, можно сделать вывод, что в каждой формуле имеется переменная k – количество переключений мельниц, и чем она больше, тем больше затрат несет предприятие. Таким образом, минимизировав количество переключений, мы будем стремиться к минимизации затрат. Для этого необходимо максимально увеличить время работы мельниц без переключений, исходя из портфеля заказов клиентов. Методы решения С точки зрения оптимизации, все решения, получаемые в результате выработки планов, можно разделить на следующие: оптимальные по всем критериям; оптимизированные по одному/нескольким критериям; приемлемые по всем ограничениям. Процесс построения производственного расписания можно разделить на две подзадачи: нахождение возможных расписаний производственных работ на основе различных приоритетных правил и выделение из них наилучшего (оптимального или очень близкого к оптимальному), согласно требуемых критериев. Согласно результатам большинства исследований, детерминированные задачи календарного планирования относятся к NP-трудным задачам упорядочения и носят комбинаторный характер.[2] Выбор оптимального, или «близкого» к оптимальному, расписания будет осуществляться с помощью одного из четырех подходов: комбинаторного, математического программирования, эвристического и статистического моделирования. Выбор оптимального расписания заданного набора работ на имеющемся оборудовании исследуется уже давно, но оптимальные решения получены лишь для простейших случаев. Алгоритмы построения расписаний без проведения полного или частичного перебора вариантов являются решающими эвристическими правилами и играют важную роль в прикладной теории расписаний. Однако эвристические алгоритмы основаны на приеме, который называется «снижением требований». Он заключается в отказе от поиска оптимального решения и нахождения вместо этого «хорошего решения» за приемлемое время. Из описанных выше 4 подходов, комбинаторный метод и математическое программирование не будут рассматриваться в связи с большим объемом вариантов решений и неприемлемым временем поиска решения. Методы, применяемые для построения алгоритмов такого типа, сильно зависят от специфики задачи.[3] То есть универсального алгоритма не существует и использование того или иного эвристического правила нужно начинать после того, как конкретная производственная задача была решена разными методами и выбрано более подходящее решение, согласно экспертным оценкам с учетом требуемых ограничений и критериев оптимальности. Сетевые графики реализуется методами сетевого планирования. Сетевое планирование применяют для организации и составления календарных планов реализации больших комплексов работ. Сущность сетевого планирования состоит в составлении логико-математической модели управляемого объекта в виде сетевого графика или модели, находящейся в памяти ЭВМ, в которой отражаются взаимосвязь и длительность определённого комплекса работ. Управление всеми этими работами можно осуществлять с помощью метода критического пути. Использование этого метода позволяет сравнительно просто выяснить, когда необходимо начинать и заканчивать выполнение отдельных операций, так как задержка хода выполнения некоторой операции влияет на время завершения всего проекта. График, представляющий взаимосвязь отдельных работ проекта, называется сетевым графиком. На график нанесены работы и события. Событие - факт окончания одной или нескольких работ, необходимых и достаточных для начала последующих работ. События изображаются кружком и нумеруются. Событие, не имеющее предшествующих работ, называют начальным; событие, не имеющее последующих работ, - конечным. Они обозначается парой заключенных в скобки чисел (i,j), где i— номер события, из которого работа выходит, а j — номер события, в которое она входит. Работа - производственный процесс, требующий затрат времени и ресурсов. Работа кодируется номерами двух событий: предшествующего и последующего. Она обозначается сплошной линией между двумя событиями, и направление стрелки дается слева направо. Над линией (сверху) пишется наименование работ, под линией (внизу) - продолжительность работы в днях.[4] Таким образом, каждое событие характеризует завершение или начало работы, а работа означает действие, которое нужно совершить, чтобы перейти от предшествующего события к последующему. Работа не может начаться раньше, чем свершится событие, из которого она выходит. Каждая работа имеет определенную продолжительность t(i,j). На рисунке 1 представлен наглядный пример графа производства цемента на одной мельнице, где Ti – время производства цемента i марки, i Є [1;12]; Tп – время переключения мельницы. Увеличивая время производства цемента одной марки, мы увеличиваем вероятность уменьшения переключения мельницы, если только не будет новых заказов на производимую марку.

В рассматриваемой задаче требуется так составить график, чтобы, с одной стороны, выполнить заказ заданного объема каждой марки, а с другой стороны – уложиться в сроки заказа. Но при этом необходимо выполнить главную цель – снижение потерь, так как уменьшение количества переключений мельниц в данной задаче будет приводить к увеличению работы мельницы в одном режиме, но с учетом ограничений на объем и сроки выполнения заказа. Таким образом, сетевое планирование создаёт в конечном счёте условия для выполнения всего комплекса работ в их логической последовательности. С помощью сетевых графиков осуществляется системный подход к вопросам организации управления заданными процессами, поскольку коллективы различных подразделений участвуют в них как звенья единой сложной организационной системы, объединённые общностью задачи. Сетевой график после его оптимизации средствами прикладной математики и вычислительной техники используется для оперативного управления работами. На рисунке 2 изображен реальный график работы мельницы в течении месяца, который необходимо получить в результат оптимизации и решения поставленной задачи.

Генетические алгоритмы, используя аналогию между естественным отбором и процессом выбора наилучшего решения из множества возможных, являются одним из самых распространённых вариантов реализации эволюционных алгоритмов. Моделируя отбор лучших планов как процесс эволюции в популяции особей, можно получить решение задачи оптимизации, задав начальные условия эволюционного процесса. В современных условиях локальный поиск на базе генетических алгоритмов реализуется достаточно просто. Преимуществом генетических алгоритмов перед другими является простота их реализации, относительно высокая скорость работы, параллельный поиск решения сразу несколькими особями, позволяющий избежать попадания в «ловушку» локальных оптимумов (нахождения первого попавшегося, но не самого удачного оптимума). Недостаток – сложность выбора схемы кодирования, то есть выбора параметров и вида их кодирования в «хромосомах», возможность вырождения популяции, сложность описания ограничений планирования.[5] Заключение Проанализировав аналогичные зарубежные системы, а также методы оптимизации и математического моделирования, которые позволяют решать поставленную задачу, доказана необходимость разработки компьютеризированной подсистемы планирования загрузки мельниц, которую можно будет внедрить на предприятии для уменьшения затрат. При решении поставленной задачи необходимо использовать эволюционный метод, который решает многокритериальные задачи, а также позволит получить оптимальное решение проблемы реальных производственных ситуаций за малое время. На основе анализа существующих разработок в области эволюционных методов перспективным решением сложных комбинаторных задач оптимизации является использование генетического алгоритма. Это позволит существенно улучшить систему оперативного планирования, тем самым сократив время получения оптимальных или приемлемых производственных расписаний. Также при появлении случайных событий, влияющих на процесс производства, позволит быстро реагировать на изменение и внесение корректив в исходные данные. Таким образом, для развития систем планирования необходима разработка программного продукта, позволяющего строить оптимальные производственные планы, используя инструменты эволюционных методов. Список литературы 1. Сайт швейцарской компании АББ [электронный ресурс]/ Интернет-ресурс. – Режим доступа: http://www.abb.com/ 2. Маляренко И., Планирование и оптимизация [текст]/ Корпоративные системы. – 2006. – № 27. – С. 29-32. 3. Павлов А. А. Основы системного анализа АСУ [текст]/ А.А. Павлов – К.: Техника, 1990. – 367с. 4. Модер Дж., Филлипс С., Метод сетевого планирования в организации работ, пер. с англ.[текст]/ Дж.Модер, С.Филлипс - М. — Л., 1966. 5. МакКоннелл Дж. Основы современных алгоритмов [текст]/ Дж.МакКоннелл – М.: Техносфера, 2004. – 368 с. |