Автоматизация процессов мониторинга, регулирования и анализа режимов функционирования источников теплоты

Авторы: Бабенко В.Н., Виноградов А.Н., Малышко А.В., Михальцов А.С., Орлов С.И., Чипулис В.П.

Аннотация:

В статье рассматривается информационно-аналитическая система контроля источников теплоты (ИСМА) и описывается опыт внедрения на примере котельной Всероссийского детского центра "Океан".

В последнее время все большее внимание специалистов по технологическому и коммерческому учету теплоты уделяется вопросам сбора и передачи в компьютер результатов измерений с контрольно-измерительных приборов, установленных на объектах теплоэнергетики, и их дальнейшей обработки с целью визуализации в наглядной форме (графики, таблицы), подготовки отчетов в теплоснабжающие организации, выявления нештатных ситуаций, обеспечения надежных и энергосберегающих режимов эксплуатации объектов теплоснабжения и т.д. Подобного рода задачи, только более масштабные, сложные и функционально разнообразные, возникают при техническом обслуживании источников теплоты - ТЭЦ, котельных, бойлерных. При этом не только в значительной степени возрастает и усложняется информационная база результатов измерений, обусловленная широким спектром и большим количеством измерительного оборудования, устанавливаемого (причем, как правило, на значительном расстоянии друг от друга) на источниках теплоты, но и возникает еще один существенный, усложняющий разработку информационно-измерительных и аналитических систем аспект. Он связан с необходимостью создания совокупности автоматизированных рабочих мест с различным набором пользовательских функций. Естественно, что все эти автоматизированные рабочие места должны быть объединены в локальную компьютерную сеть, источником обрабатываемых данных для которой являются архивы контрольно-измерительных приборов. Архивы хранятся в интеграторах этих приборов, накапливающих результаты измерений, поступающие с датчиков, и выполняющих их предварительную обработку. Заметим, что для обслуживающего персонала принципиально важно наблюдать за процессами изменения параметров в реальном времени, что требует считывания данных в компьютер с малым периодом времени. Программное управление такого рода системным объектом, включающем совокупность разнотипных (в том числе и по форматам архивируемых данных) контрольно-измерительных приборов, коммуникационных средств - передачи данных в базовый компьютер и распространения их по локальной сети, является, безусловно, нетривиальной задачей.

Описание объекта, структура и задачи системы

Коллектив сотрудников ЗАО “ВИРА” и Института автоматики и процессов управления ДВО РАН, г. Владивосток, в 2002 году завершил работы по созданию рабочей версии информационно-аналитической системы источников теплоты (ИСМА). Система внедрена и эксплуатируется в котельной Всероссийского детского центра "Океан" в пригороде Владивостока. При этом постоянно наращиваются функциональные возможности системы, разрабатываются и встраиваются новые программные модули. Задачи, решаемые системой, концентрируются в двух направлениях - мониторинг (наблюдение в реальном времени за параметрами функционирования объекта, сопровождаемое выявлением нештатных и критических ситуаций с оповещением персонала об их возникновении) и ретроспективный анализ накапливаемых и хранимых системой результатов измерений.

На объекте установлено следующее контрольно-измерительное оборудование:

- датчики расхода ультразвуковые Ultraflow II, SONO 2500, SKU (холодная и сетевая вода, ГВС, подпитка, мазут);

- датчики расхода вихревые V-BAR 700 (пар);

- датчики давления КРТ-СТ и КРТ-1 (сетевая вода, ГВС, мазут, деаэраторы, пар);

- датчики уровня (баки-аккумуляторы, резервуары с мазутом, деаэратор сетевой воды);

- термометры сопротивления РТ 500, 100 П (вода, пар, мазут, наружный воздух).

Сигналы с датчиков передаются на многоканальный термометр ТМ 5231 и на три интегратора -тепловычислителя ВКТ-5, имеющих почасовой архив, а с них по интерфейсным связям данные считываются в компьютер. Частота считывания задается пользователем и варьируется в диапазоне от 0,5 мин. до 1 ч. с интервалом 0,5 мин. База данных системы пополняется из почасового архива тепловычислителей каждый час.

Режим мониторинга

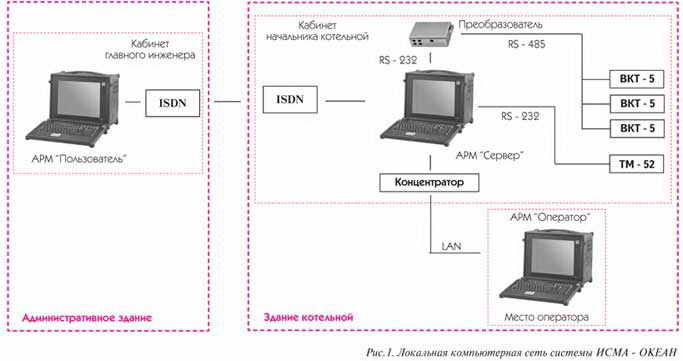

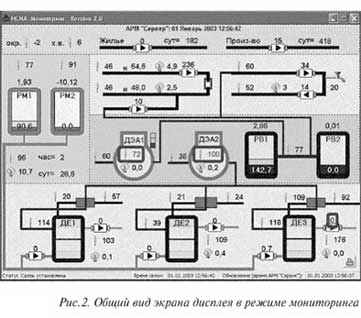

Система установлена на трех компьютерах - главного инженера, начальника теплового цеха и оператора, объединенных в локальную сеть (рис. 1). На каждом из компьютеров в реальном времени можно наблюдать динамику функционирования объекта по каждому из имеющихся параметров. Кроме того, на дисплее отражаются параметры, вычисляемые системой - уровни мазута и воды в резервуарах, а также объемы их заполнения. Общий вид отображаемой на дисплее информации в режиме мониторинга представлен на рис.2. Текущие значения величин измеряемых и вычисляемых параметров указываются рядом (сверху или сбоку) с обозначениями измерительных приборов (манометры, термометры, расходомеры) или внутри отображаемого на схеме оборудования (объемы заполнения резервуаров с мазутом и водой). Уровни заполнения резервуаров проставляются над их обозначениями. В левой верхней части схемы, соответствующей резервуарам с мазутом, отдельно указываются среднечасовой, суммарный по обоим резервуарам расход топлива, а также его количество, потребленное на данный момент с начала текущих суток. В верхней части схемы, по центру, отображаются текущие значения температуры наружного воздуха и холодной воды.

Одна из основных, наиболее ответственных функций системы - обнаружение нештатных и критических ситуаций и своевременное оповещение об их возникновении. Пользователю предоставлена возможность настройки диапазона нормативных и допустимых значений для каждого из параметров. При выходе величины контролируемого параметра за пределы нормативов включается предупредительная сигнализация - по желанию пользователя либо статическая визуальная (значение параметра обрамляется красной рамкой), либо динамическая (мигающая красная рамка). При возникновении критической ситуации, могущей привести к аварии, включается аварийная сигнализация - динамическая, сопровождаемая для усиления восприятия звуковой.

Помимо этого, для каждого из контролируемых параметров пользователем задается допустимый интервал "устаревания" данных - период времени, в течение которого измеренные значения параметра не обновляются. Превышение интервала свидетельствует о том, что результатам измерения нельзя доверять. Такая ситуация возникает обычно при нарушении канала связи "прибор-компьютер", либо неисправности локальной сети, либо в том случае, когда один из компьютеров-источников информации для другого выключен. Реализовано программное диагностирование такого рода дефектов и для каждого из них предусмотрена соответствующая визуальная сигнализация.

Отметим существенную особенность системы, определяющую ее возможности в части универсальности обрабатываемой и отображаемой информации. Обозначим через V={v1,…,vn} множество параметров, снимаемых с датчиков и интеграторов, установленных на объекте. Информационным примитивом, с которым работает система, являются не только параметры из множества V, но и любые другие, представляемые функцией F от произвольного подмножества из V, а также от некоторых других величин - как констант, так и являющихся функцией времени. Примерами таких функций являются уравнения для пересчета давления (в резервуарах с водой или мазутом) в уровень и объем жидкости, или формула для определения дефицита (излишка) теплоты, как разность между нормативным (являющимся функцией температуры наружного воздуха) и измеренным количеством вырабатываемой теплоты.

Режим ретроспективного анализа

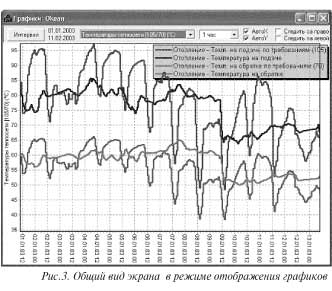

В режиме ретроспективного анализа результатов измерений система предоставляет пользователю ряд возможностей, основные из которых сводятся к следующему. Ретроспективный мониторинг. В ряде случаев возникает потребность интегрально оценить ситуацию, сложившуюся в прошлом, по совокупности значений измеряемых параметров. Для этого в системе предусмотрен режим ретроспективного мониторинга. Он позволяет воспроизвести на экране монитора ход технологического процесса в режиме прошедшего, "псевдо-реального" времени рис.3. При этом пользователю предоставляется возможность задания масштаба времени, определяющего скорость воспроизведения процесса. Построение и визуализация графиков. Графики подразделяются на стандартные и заказные. Стандартные графики реализуются через выпадающее меню, содержащее набор параметров и их сочетаний, подлежащих (по заданию пользователя) графическому представлению. Формирование и отображение заказных графиков предполагает предварительное задание функции (от параметров архивных переменных, констант и времени), подлежащей программной интерпретации с последующим графическим представлением. Стандартные графики подразделяются на две группы:

- графики параметров (и их сочетаний) во времени;

- графики параметров, усредненные за каждый час суток заданного интервала времени - "среднее по часам".

Настоящая версия системы ИСМА - ОКЕАН позволяет формировать, визуализировать на дисплее компьютера и выводить на печать стандартные графики параметров первой группы для следующих сочетаний параметров:

- температура наружного воздуха;

- температура мазута;

- параметры для температурных графиков режимов 130-70С° и 105-70С° - температуры сетевой воды по СНиП и фактические в подающем и обратном трубопроводах и температура наружного воздуха;

- разности температур системы отопления - разность температур сетевой воды по СНиП в прямом и обратном трубопроводах и разность фактических температур ;

- параметры давления в теплосети - давление в подающем и обратном трубопроводах системы отопления и давление в обратном трубопроводе ГВС;

- расход сетевой воды - среднечасовой расход сетевой воды на нужды ГВС и на подпитку системы отопления;

- расход пара и мазута - среднечасовой расход пара по каждому из котлов и расход мазута;

- параметры среднечасового расхода тепловой энергии - расход выработанной теплоэнергии, расход отпущенной потребителям энергии, расход энергии на отопление и на ГВС, расход на собственные нужды.

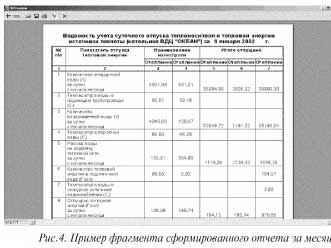

Стандартные графики второй группы (среднее по часам) реализуются для тех же параметров и их сочетаний, что и вышеперечисленные. Поясним процедуру их формирования и приведем примеры возможного практического применения. Положим, анализируемый временной интервал - месяц, с 0 часов 01.02 по 0 часов 02.02. По оси абсцисс откладываются часы суток - с 0 по 23, по оси ординат - значения параметров. Суммируются и усредняются (делением на 31 - число дней в анализируемом интервале времени) среднечасовые значения параметра с 0 часа по 1 час каждого дня месяца, затем с 1 по 2 час и т.д. и полученные значения отображаются на графике. Использование таких графиков многообразно и весьма полезно на практике. Так, график "среднее по часам" расхода подпиточной воды в закрытой системе теплоснабжения позволяет с большой достоверностью выявлять несанкционированный (систематический) водозабор потребителей. Этот же график применительно к расходу горячей воды позволяет установить динамику потребления горячей воды в течение суток и должным образом управлять технологическим процессом системы ГВС. Знание статистической зависимости суточного расхода пара создает предпосылки для оценки загруженности котлов и облегчения процесса регулирования их производительности. Другие возможности системы в части ретроспективного анализа сводятся к следующему. Формирование таблиц значений параметров с различными интервалами времени (1 час, 6 часов, 12 часов, сутки, 7 суток и т.д.). В таблицах отражается тот же набор параметров, что и в стандартных графиках. Предусмотрен автоматический переход от таблиц к графикам и наоборот. Формирование отчетов о потребляемых и вырабатываемых теплоисточником ресурсах. Система ИСМА ориентирована формирование и вывод на печать разнообразных отчетов с различным содержательным наполнением. При этом бланк отчета с указанием отражаемых в нем значений измеряемых и вычисляемых параметров указывается пользователем рис.4.

Регулирование технологических процессов

К основным технологическим процессам, которые были автоматизированы, относятся следующие:

- деаэрация подпиточной воды;

- подача мазута в котлы под постоянным давлением и температурой;

- редуцирование пара и отвод конденсата;

- регулирование температуры и уровня воды.

Постоянство давления мазута достигается частотным регулированием подающего насоса. Обратная связь по давлению осуществляется с помощью электроконтактного манометра. Заданная температура мазута, подогреваемого паром в кожухотрубном теплообменнике, поддерживается регулятором температуры, установленным на конденсатной линии. Для обеспечения режима нормальной работы деаэратора были установлены пароводяные пластинчатые теплообменники с регуляторами температуры. На всех теплообменных аппаратах установлены конденсатоотводчики. Постоянный уровень воды в деаэраторе поддерживается регулятором уровня. Сигнал от регулятора поступает на электропривод, который управляет задвижкой. Задвижка расположена на отводе дегазированной воды. Открытие задвижки происходит в том случае, когда уровень воды в деаэраторе находится выше датчика. Регулирующее устройство выполняет не только функцию регулирования уровня, но и осуществляет передачу данных для оперативного наблюдения за уровнем на дисплее компьютера, а также включает звуковую сигнализацию в случае аварийной ситуации, когда уровень воды достиг максимального значения. Для подогрева отопительной воды установлен пароводяной пластинчатый теплообменник, рассчитанный на тепловую нагрузку 4,25 Гкал/час. Регулятор температуры, установленный на конденсатной линии, обеспечивает заданную температуру теплоносителя. Подача необходимого количества подпиточной воды в теплосеть осуществляется редукционным клапаном, отрегулированным на необходимое давление обратного трубопровода тепловой сети. Для поддержания давления в системе ГВС в часы максимального водозабора предусмотрен регулятор подпора "до себя".

Заключение

Основные перспективы развития системы связаны с предоставлением дополнительных удобств обслуживающему персоналу в части наблюдения за ходом технологического процесса (выделение пользователем интересующих его фрагментов объекта на его схеме, развертка их на весь экран с визуализацией дополнительных параметров, выводом на экран на фоне фрагмента графиков параметров с заданной глубиной по времени и т.д.), а также с дальнейшей автоматизацией технологических процессов.

Литература:

1. Богданов Ю.Ю., Малышко А.В., Чипулис В.П., Яковенко С.Н. Система оперативного наблюдения и ретроспективного анализа режимов функционирования объектов теплоэнергетики// Труды международной научно-технической конференции "Системные проблемы качества математического моделирования и информационных технологий". Сочи. 29 сентября - 8 октября 2000.

2. Малышко А.В., Михальцов А.С., Разумов С.В., Чипулис В.П. Информационно-аналитическая система оперативного наблюдения и ретроспективного анализа режимов функционирования источников теплоты// Труды 15-ой международной научно-практической конференции "Коммерческий учет энергоносителей". 23-25 апреля 2002.

Статья опубликована в журнале «ИСУП», № 1(1)_2004

ЗАО “ВИРА “, Институт автоматики и процессов управления ДВО РАН