Управление печами отжига

Авторы: Пшеницын А. В.

Аннотация:

В статье рассмтривается автоматизированная система управления отжиговыми печами, внедренная на Нытвенском металлургическом заводе.

Производительность труда и качество выпускаемой продукции являются одними из важнейших показателей экономической деятельности предприятия. Эти показатели в значительной мере зависят от грамотного управления и строгого соблюдения технологического регламента. Управление невозможно без достоверной оперативной информации, поступающей на пульт управления процессом. Пульты управления технологическими процессами многих предприятий создавались на базе показывающих и самопишущих приборов, локальных управляющих станций. Замена приборов на новые, более современные, в большинстве случаев не приводит к значительному улучшению качества управления. В рамках современных требований оперативная информация о технологическом процессе должна передаваться в автоматизированные системы диспетчеризации и управления предприятием. В настоящее время все требования к управлению технологией наиболее успешно удовлетворяются только в том случае, если технологическим процессом управляет автоматизированная система управления. С этой целью на Нытвенском металлургическом заводе (ОАО “Нытва”) в 2004 г. была создана АСУ ТП участка отжига. Система позволила решить ряд задач, в том числе:

- отказаться от самопишущих и показывающих приборов, локальных станций управления;

- унифицировать входные и выходные сигналы;

- завести новые сигналы, которые значительно расширили возможности системы управления;

- специалисты предприятия через заводскую информационную сеть получили возможность доступа к оперативной информации о ведении технологического процесса.

В результате внедрения АСУ ТП значительно снизилось влияние сбоев в работе оборудования и ошибок обслуживающего персонала на качество продукции вследствие того, что:

- процесс отжига управляется в автоматическом режиме по заданному графику;

- обслуживающий персонал вовремя узнает об отклонениях от регламента работы благодаря системе предупредительной и аварийной сигнализации;

- современная система отображения и архивации данных позволяет получать текущие данные о процессе в удобном для работы виде, проводить оперативный анализ работы основного оборудования и соблюдения технологического регламента за требуемый временной интервал;

- во внештатных ситуациях автоматически производится аварийный останов печей;

- автоматически формируются отчеты о движении металла по участку отжига.

Описание объекта

Объектом автоматизации стал участок отжига, который состоит из трехстендовых двухзонных колпаковых электропечей установленной мощностью 245 КВт каждая. Нагреватели размещены в колпаке. Количество печей более двадцати (рис. 1). Партия металла из нескольких рулонов - “садка”, массой до 12 тонн, помещается под муфель. Во избежание соприкосновения отжигаемого металла с окружающей атмосферой пространство под муфелем продувается защитным газом в течение всего периода обработки металла, включая ступень охлаждения.

Для контроля температуры внутри колпака используются термоэлектрические преобразователи типа ХА (К), размещенные в верхней и нижней зонах колпака. Для отжига экспериментальных садок металла ряд печей оборудован возможностью подключения дополнительных гибких термопар, которые устанавливаются между рулонами металла. График отжига может быть многоступенчатым. Продолжительность этапов термообработки (нагрева, выдержки и охлаждения) зависит от веса садки, марки металла и размеров полосы, общая продолжительность всех этапов термообработки достигает в некоторых случаях 100 часов. От типа отжигаемого металла зависит и температура нагрева садки на каждом этапе. График отжига также называется циклограммой. Время остывания металла является составляющей частью циклограммы. По окончании отжига колпак снимается и переносится на следующий стенд, где под муфелем находится подготовленная к отжигу садка. Садка металла, прошедшая термообработку, остается на стенде, где остывает вместе с муфелем на воздухе до температуры + 150..200° С.

Структура и функции

-

АСУ ТП участка отжига выполняет следующие функции:

- сбор и отображение информации;

- дистанционное управление;

- автоматическое регулирование;

- диагностика состояния оборудования;

- выдача аварийной и предупредительной сигнализации;

- архивация данных;

- создание и выдача отчетов о наличии металла и деятельности участка за текущие смену и сутки;

- передача данных на сервер предприятия для формирования отчетов о движении металла по участку отжига.

-

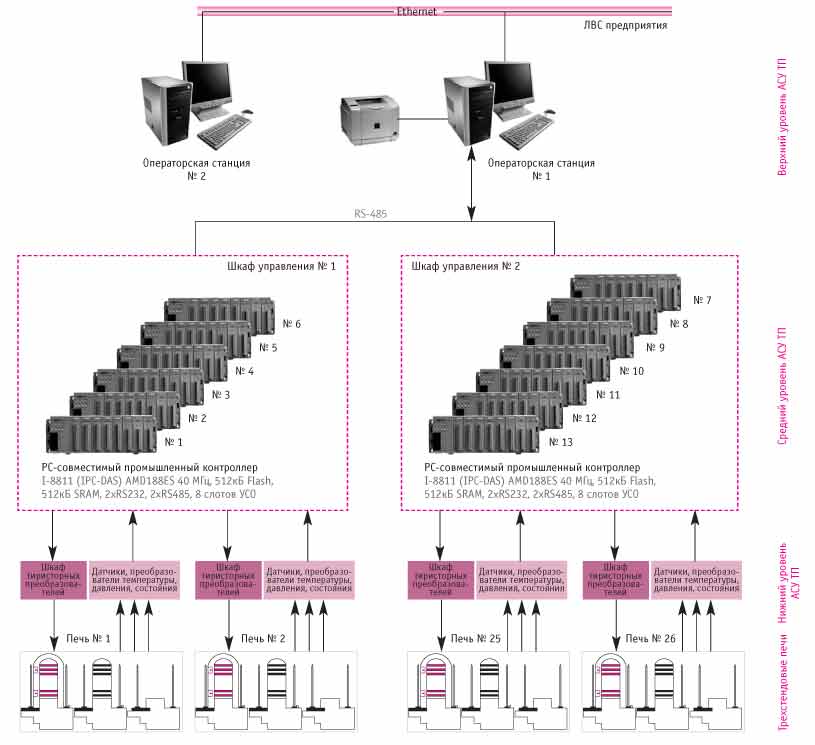

Система имеет трехуровневую структуру (рис. 2):

- Первый уровень включает в себя датчики, первичные преобразователи и исполнительные механизмы.

- Второй уровень включает в себя управляющие контроллеры с платами ввода/вывода и другим вспомогательным оборудованием.

- Третий уровень состоит из операторских станций.

Первый и второй уровни связаны между собой посредством унифицированных сигналов. Второй и третий уровни обмениваются информацией по сетевому стандарту RS-485. Взаимодействие между основной (ведущей) и резервной (ведомой) станциями осуществляется через сеть передачи данных стандарта Ethernet. Один контроллер считывает текущие значения входных сигналов и управляет исполнительными механизмами двух печей. Текущие значения параметров передаются контроллером на операторскую станцию, где они обрабатываются и архивируются. Все программы по сбору данных с датчиков и управлению исполнительными механизмами, управляющая циклограмма, а также система аварийного отключения печей находятся в контроллере. В случае потери связи контроллера с управляющей станцией контроллер ведет процесс самостоятельно в соответствии с введенной ранее циклограммой до полного ее выполнения. Для перехода на стадию охлаждения контроллер производит отключение печи. Отключение печи производится также при значительном отклонении процесса отжига от регламента или выходе из строя основных датчиков. Для равномерной нагрузки трансформаторов, питающих отжиговые печи, в ПО контроллера реализована программа оптимизации последовательности включения печей. Взаимодействие персонала с системой осуществляется через станции оператора (рис. 3), расположенные в помещении операторской АСУ ТП, в этом же помещении находятся шкафы контроллеров (рис. 4).

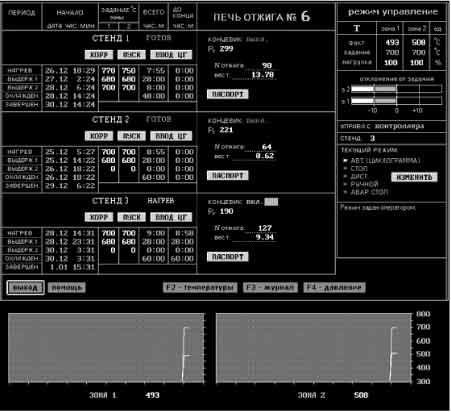

Одна из операторских станций является основной (ведущей), другая (ведомая) выполняет функции дополнительного рабочего места. Основная станция осуществляет обмен информацией с контроллерами, архивирует данные, формирует аварийные и предупредительные сообщения, отчеты о работе участка за текущие смену и сутки, а также справку о наличии металла на участке отжига и складе. С основной станции вводится и при необходимости корректируется управляющая циклограмма. Кроме циклограммы оператор процесса (старший термист) вводит основные данные (паспорт) по каждому загруженному в течение смены рулону (вес, ширина, толщина, марка металла и т.д.). На основании этой информации формируются отчетные документы о деятельности участка отжига. Ведомая станция позволяет вести просмотр мнемосхем и является дополнительным рабочим местом. В случае выхода из строя основной станции управления ее функции передаются ведомой. Все необходимые переключения легко и быстро осуществляются дежурным сменным персоналом в рамках должностной инструкции, при этом полностью сохраняется вся информация о состоянии текущего процесса. Взаимодействие управляющего персонала с операторскими станциями осуществляется “мышью” либо нажатием легко запоминающихся комбинаций клавиш на клавиатуре. Как правило, действия оператора заключаются в вызове на экран необходимой мнемосхемы, перемещении по элементам этой мнемосхемы, выборе необходимых элементов (кнопки, поля ввода-вывода) и работе с ними. Мнемосхемы могут содержать фоновый рисунок с набором элементов, журнал событий, полосы отображения архивных данных. Выдача необходимого документа на экран производится последовательным вызовом мнемосхем. Главной является мнемосхема, на которой отображена вся основная информация обо всех печах участка отжига. Номер печи на документе одновременно является полем для вызова мнемосхемы, где находится подробная информация о состоянии всех стендов печи (рис. 5), кнопки вызова журнала сообщений по данной печи и документов просмотра архивов параметров, а также кнопки вызова мнемосхем ввода и корректировки циклограмм и паспортов отжигаемого металла. На этом же документе находится панель регулятора.

Архивация данных производится на основной станции. Информация по основным параметрам сохраняется на диске в течение 40 суток с периодом записи 1 раз в 30 сек, более старые записи удаляются. Оператор может просматривать архивные тренды, пользуясь удобными функциями поиска и масштабирования. Журналы событий также хранятся на ведущей станции, допустимое количество сообщений определяется в процессе наладки. При переполнении журнала затираются наиболее старые сообщения, поэтому объем журнала не превышает определенной предварительно заданной величины. В случае записи в журнал некоторых сообщений (например, об аварийном останове печи) включается звуковая сигнализация. Оператору предоставляются средства просмотра журналов, квитирования поступающих сообщений, поиска сообщений по дате и времени. Подсистема формирования отчетных документов создает отчеты о работе участка за смену и сутки, справку о наличии металла на складе участка отжига. Документы формируются на базе архива данных, либо на базе файла, в котором хранится подробная информация о свойствах и режиме обработки всего отожженного за календарный год металла. Вызов документов производится на экран дисплея, при необходимости отчет может быть распечатан на принтере.

Подсистема доступа по паролю позволяет назначать каждому пользователю свой уровень полномочий. Уровень “гость” позволяет только просматривать мнемосхемы, уровень “оператор” - вводить циклограммы и паспорт отжига, изменять состояние регулятора, уровень “мастер” - изменять коэффициенты настроек входных параметров и регуляторов, читать и изменять настроечные базы, работать с управляющими задачами. Все действия оператора по изменению режима работы системы попадают в соответствующий журнал сообщений, что дает возможность проанализировать и объективно оценить результаты этих воздействий. Одной из отличительных особенностей системы является то, что все действия по изменению ее состояния (корректировка баз, настроечных коэффициентов, алгоритмов, изменение мнемосхем) могут производиться в процессе функционирования системы и не требуют ее останова и соответственно останова производства.

-

По каждой печи АСУ ТП участка отжига реализованы контуры регулирования и управления:

- управление температурой верхней зоны нагрева печи;

- управление температурой нижней зоны нагрева печи.

По каждой печи в управляющем контроллере реализована система защиты, которая приводит к аварийному отключению печи в случае нарушения регламента или выхода из строя основных датчиков. Всего в системе задействовано 166 аналоговых входов, 6 аналоговых выходов, 133 дискретных ввода, 80 дискретных выходов. Задачи управления, формирования отчетов о движении металла по участку отжига работают с базой, которая содержит около 14 000 расчетных и вводимых параметров и коэффициентов.

Аппаратные и программные средства

Системные блоки контроллера представляют собой восьмислотовый PC-совместимый промышленный контроллер I-8811 фирмы “IPC-DAS” с установленными в нем модулями ввода-вывода и процессорной платой AMD188ES этой же фирмы. Контроллеры разделены на две группы, каждая из которых смонтирована в отдельном шкафу. В системном блоке контроллера установлена микросхема статической памяти S-256, в которой хранятся текущие установки регуляторов, калибровочные коэффициенты и состояние циклограмм. Наличие этой памяти позволяет легко возобновить процесс управления после выключения питания на входе контроллера. В качестве операторских станций используются специализированные промышленные компьютеры, так как они эксплуатируются в операторской АСУ ТП в условиях повышенной загазованности и запыленности помещения. Компьютеры объединены между собой промышленной сетью передачи данных стандарта Ethernet. Операторские станции работают под сетевой распределенной системой реального времени OptiAuto v.7.

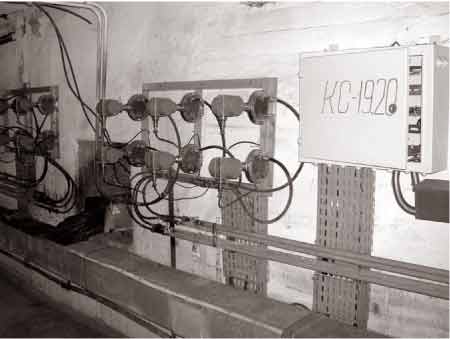

Технологические контроллеры со своими блоками питания располагаются в двух шкафах, блоки питания датчиков и кроссовый клеммник занимают еще один шкаф, источники бесперебойного питания размещены в отдельной ячейке шкафа. Удачным решением явилось размещение преобразователей “ХА - ток” и “давление - ток” в непосредственной близости от печей, т.е. в подвале под стендами (рис. 6). Это решение позволило сэкономить дорогостоящие термокомпенсационный провод и медную трубку и уменьшить трудозатраты на монтаж, а также обеспечило возможность проведения монтажных работ без прекращения отжига. Подключение печей к АСУ ТП проводилось поэтапно, по мере их освобождения от металла. Время простоя печи не превышало одной смены.

Опыт эксплуатации

Система введена в промышленную эксплуатацию в июне 2004 г. Первые печи участка были переведены на новую систему управления в январе 2004 г. При правильном вводе исходных данных за год эксплуатации системы не произошло ни одного случая некачественного отжига металла. Отклонение показаний приборов от заданной температуры в печи уменьшилось с ± 20° С до ± 5° С, в диапазоне регулирования от + 10 - 950° С. Значительно улучшились условия работы специалистов участка отжига, особенно термистов, за счет автоматического управления процессом, своевременного останова печи системой блокировок и защит в аварийных ситуациях, выдачи аварийной и предупредительной сигнализации, автоматического формирования отчетных документов о движении металла по участку. Операторы и дежурный персонал отмечают простоту освоения интерфейса и удобство работы с системой. По отзывам персонала, обслуживать созданную АСУ ТП, построенную на современной программно-технической базе, намного проще, чем средства локальной автоматики, которые использовались на участке отжига до его модернизации. Автор выражает особую благодарность за содействие при написании статьи заместителю главного инженера А.В. Козыреву и главному метрологу А.Н. Соснину - ведущим специалистам ОАО “Нытва”, ответственным на предприятии за создание АСУ ТП участка отжига.

Статья опубликована в журнале «ИСУП», № 4(8)_2005

ООО "Синапс", Пермская область, г. Кунгур