Учет и анализ параметров технологических процессов выработки тепловой энергии

Авторы: Виноградов А.Н., Гербек Ф.Э., Раздобудько В.В., Кузнецов Р.С., Чипулис В.П.

Аннотация:

В статье представлены результаты работ по автоматизации процессов мониторинга и анализа эксплуатационных режимов источников теплоты. Рассмотрение ведется применительно к конкретным автоматизированным системам, установленным и эксплуатируемым на двух котельных г. Арсеньева Приморского края.

В последнее десятилетие отмечается интенсивный процесс внедрения информационно-измерительных систем в теплоэнергетике. Он обусловлен возможностями современной измерительной базы, позволяющей не только выполнять измерения в полном объеме и с высокой точностью, но и передавать их в компьютер с помощью разнообразных телекоммуникационных средств. Выполняемые в этом направлении разработки совместного коллектива сотрудников института автоматики и процессов управления ДВО РАН и ЗАО “ВИРА” отличаются тем, что в них существенный акцент делается на обработку результатов измерений с ориентацией на потребности технических служб, управленческого персонала, а также представителей финансовых служб. В [1] описана информационно-аналитическая система мониторинга и анализа эксплуатационных режимов источников теплоты (ИСМА-ОКЕАН), эксплуатируемая с 2002 года в котельной Всесоюзного детского центра “Океан”, г. Владивосток. В 2004-2005 годах аналогичная по целям разработка - система АИСТ, была выполнена для двух котельных г. Арсеньев. При этом было решено, учитывая опыт предыдущей разработки, не идти по пути ее адаптации к новым объектам, а создать принципиально новую систему на базе современных технологий в области инструментального обеспечения и разработки программных средств. Объектами автоматизации являлись котельная “Курс”, работающая на твердом топливе и покрывающая потребности одной трети тепловой нагрузки города Арсеньев, и котельная “Интернат”, работающая на жидком топливе (мазут) и отапливающая небольшой район на окраине города. Задачи, решаемые системой АИСТ, концентрируются в двух направлениях - мониторинг (наблюдение в реальном времени за параметрами функционирования объекта, сопровождаемое выявлением нештатных и критических ситуаций с оповещением персонала об их возникновении) и ретроспективный анализ накапливаемых и хранимых системой результатов измерений. Информационной базой для работы системы АИСТ являются результаты измерений контрольно-измерительного оборудования, установленного на объектах, с возможностями архивирования и/или передачи данных в компьютер. Выбор контрольно-измерительных приборов осуществлялся в соответствии с существующей схемой технологических процессов и с учетом получения требуемых технико-экономических показателей, а также последующей автоматизации локальных контуров. Система охватывает различные технологические процессы, такие как потребление холодной воды, деаэрация, выработка тепловой энергии, работа котлов, подогревателей, аккумулирование тепловой энергии для нужд горячего водоснабжения с последующим отпуском в теплосеть и др. Подбор оборудования осуществлялся с позиций обеспечения надежности, а также минимизации стоимости монтажных и пуско-наладочных работ, так как при больших тепловых нагрузках существенно возрастает трудоемкость установки оборудования. В соответствии с этим для каждого котла при учете выработки пара было принято решение использовать погружные вихревые расходомеры. Для учета расходов воды на водогрейных котлах и в техпроцессах подготовки воды были использованы ультразвуковые и электромагнитные расходомеры, что позволило увеличить точность измерений при большем динамическом диапазоне. Вследствие этого появилась возможность обнаружения утечек теплоносителя в ночные часы, которые нельзя было определить с использованием существующей диафрагмы вследствие нечувствительности в нижнем диапазоне измерений. Аналогичная ситуация прослеживалась и по второй котельной, где некоторые средства измерения просто отсутствовали.

-

На объектах было установлено следующее оборудование:

- датчики расхода ультразвуковые SKU-01, UltraflowII (сетевая вода, подпитка, мазут);

- датчики расхода электромагнитные ПРЭМ (расход воды через котлы, подпитка, деаэрация);

- датчики расхода вихревые V-BAR 700 (пар);

- датчики расхода механические ВСХ (холодная вода);

- датчики давления и уровня Метран-100 (напор воздуха, разрежение, зоны котла, конденсатные баки, баки-аккумуляторы запаса горячей воды, барабаны котлов, деаэраторы, редукционно-охладительная установка, питательные линии, мазут);

- термометры сопротивления 100П (вода, пар, мазут, воздух, дымовые газы);

- газоанализаторы O2 и СО серии WDG-HPII компании “Termox” (дымовые газы).

Автоматическое поддержание постоянного давления в теплосети осуществляется частотным преобразователем FDU40-031-54CE фирмы “Emotron”, встроенного в шкаф управления насосами АЭП-40-031-54Ч-22А компании “ADL”. Установка необходимой величины давления возможна как непосредственно со шкафа управления, так и дистанционно с компьютера, при этом в системе учитывается потребляемая насосом электрическая энергия. Вторичные приборы представлены контроллерами фирм “Mitsubishi” FX2N, OWEN TPM-138, модулями УСО ICP DAS I-7015, а также платами ввода аналоговых и импульсных сигналов AD-32L и TMC-10 производства ICP DAS, встроенными в промышленный компьютер. Данные от измерительных датчиков с помощью соответствующих контроллеров и драйверов системы Trace Mode отображаются средствами “Монитора Реального Времени” и записываются в базу данных реального времени, встроенную в Trace Mode. С использованием разработанных средств репликации полученные результаты измерений попадают в общую базу данных системы, реализованную на основе СУБД MySQL.

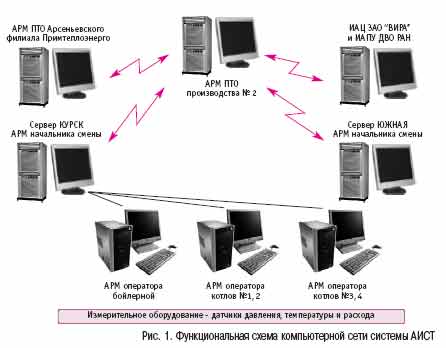

Согласно ТЗ создана сеть автоматизированных рабочих мест с требуемым для каждого АРМ набором функциональных возможностей. На рис. 1 приведена функциональная схема компьютерной сети системы АИСТ. АРМ'ы операторов котлов и оператора бойлерной котельной “Курс” реализованы на базе промышленных компьютеров ES-161-Fanless и выполняют только функции удаленных консолей мониторинга. Для АРМ начальников смен обеих котельных использованы промышленные компьютеры ROBO-2000. Эти АРМ помимо функций мониторинга позволяют выполнять анализ ретроспективной информации. Остальные АРМ (инженерно-технического и управляющего персонала) с полным набором функциональных возможностей системы реализованы на базе Pentium IV-2800. Все компьютеры системы объединены в локальную сеть, обеспечивающую передачу данных между ними и доступ к общей базе данных. Общая база данных позволяет не только отслеживать работу всех объектов мониторинга, но и проводить анализ ретроспективной информации параметров функционирования технологического процесса различными математическими методами, получать генерализированные (обобщенные) характеристики режимов работы, подготавливать необходимую отчетную информацию.

В процессе эксплуатации разработчики системы при помощи средств VPN (Virtual private network) получают возможность удаленного доступа к компьютерам системы через сеть интернет для оперативного устранения сбоев в эксплуатации, внесения изменений в программные средства и их реконфигурацию без выезда к заказчику. Программно-аппаратный комплекс АИСТ представляет собой территориально распределенную систему со значительным удалением узлов, сочетающую в себе свойства системы реального времени и системы обработки ретроспективной информации. Для передачи данных между удаленными узлами системы используется протокол TCP/IP, а в качестве физической среды передачи данных - оборудование ADSL, работающее по стандартной телефонной линии. Для защиты информации, передаваемой по открытым каналам сети интернет, была построена виртуальная частная сеть (VPN) с использованием шифрованного протокола IPSEC. Программные средства для сбора информации с измерительных приборов и оперативного мониторинга технологического процесса были разработаны, в соответствии с отечественным и мировым опытом построения подобных систем, с использованием SCADA-системы Trace Mode 5 компании “AdAstra”, являющейся ведущим производителем SCADA-систем в России.

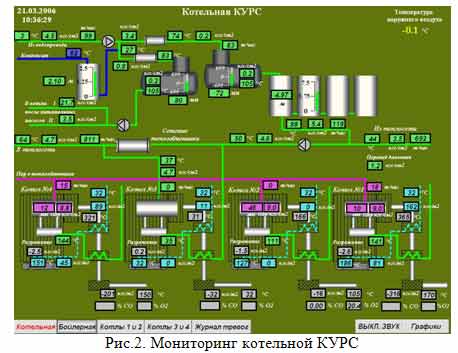

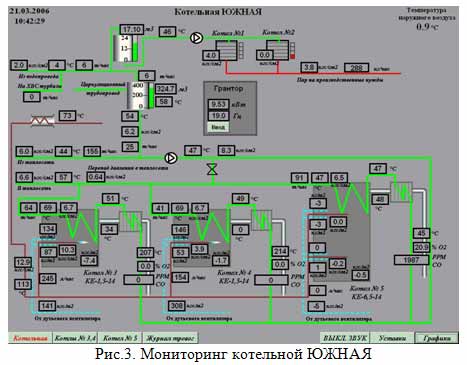

Несоответствие архива измеренных данных системы Trace Mode 5 требованиям подсистемы ретроспективного анализа (ограниченный объем архива, сложность программного интерфейса доступа к данным архива, усеченная реализация SQL), а также необходимость организации сложной структуры конфигурационной информации потребовали использовать в качестве информационного ядра подсистемы полнофункциональную СУБД среднего класса. В качестве такой СУБД была выбрана СУБД MySQL с открытым кодом, которая является одним из лидеров по скорости работы, гибкости и простоте использования. Для обеспечения переноса информации из архива Trace Mode в базу данных ретроспективного анализа системы на сервере сбора была разработана программа автоматического конвертирования данных. На рис. 2-3 представлен мониторинг котельных.

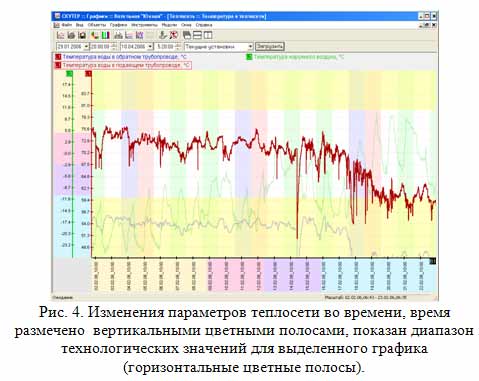

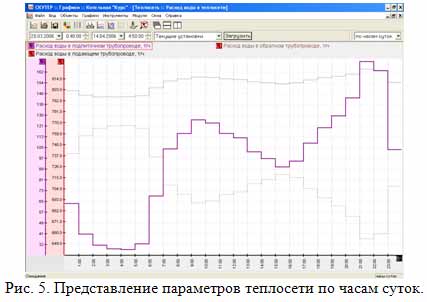

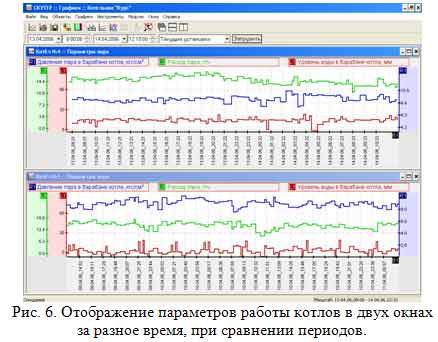

Система ретроспективного анализа включает в себя набор независимых программных модулей, ориентированных на решение требуемых прикладных задач и обладающих определенной функциональной направленностью. Взаимосвязь программных модулей осуществляется на уровне базы данных с использованием стандартных протоколов обмена данными ОС Windows. Ниже кратко описаны основные модули ретроспективного анализа. Графики. Пользователю предоставляется широкий набор возможностей графического отображения значений измеряемых и вычисляемых на их основе параметров рис. 4-5. Среди них выделим следующие: до шести осей ординат (по три с каждой стороны), интерактивное масштабирование по каждой оси в отдельности с помощью мыши (“приближение-удаление”, сжатие-растяжение, сдвиг), усреднение по времени (среднечасовые, среднесуточные, среднемесячные и т.д.), групповое усреднение (по часам суток, по дням недели), показ-скрытие отдельных графиков с помощью мыши. Промежутки времени по оси абсцисс для удобства могут быть размечены цветными полосами (дни недели, недели, месяцы, годы). Области значений тех или иных графиков (динамический, критический и др. диапазоны) размечаются цветными горизонтальными полосами. Графики можно распечатать на принтере и сохранить в графический файл. Вид графиков (цвет, ось, которой он принадлежит, единицы измерения и др.) настраивается.

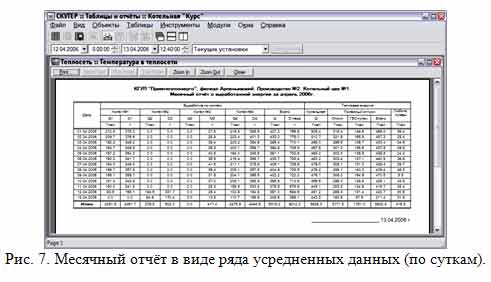

Отметим, что для систематизации хранимых в базе данных результатов измерений используется система трехуровневой группировки: данные группируются в группы, группы - в наборы, а наборы - в конфигурации. Например, в конфигурации “Котельная Курс” имеются такие наборы, как “Котел №1”, “Котел №2”, “Теплосеть” и т.д. Далее в наборах по котлам имеются группы графиков и таблиц такие, как “Выработка тепла”, “Параметры воды” или “Параметры пара” и т.д. А уже в группах находятся собственно соответствующие параметры (теплота, расходы, температуры и т.д.). В предыдущей разработке (система “ИСМА-ОКЕАН”) также использовалась трехуровневая группировка данных. Однако лишь в последней версии системы появилась возможность настраивать конфигурации без внесения изменений в программу (настройки хранятся в базе данных). Таблицы. Таблицы достаточно просты, но эффективны для анализа числовых рядов данных. Группы параметров, отображаемых в таблицах, не совпадают с группами параметров графиков. В таблицу можно одновременно поместить гораздо больше параметров, чем одновременно отображаются на графиках. Как уже было сказано выше, группы для таблиц (равно как и для графиков) настраиваются. В таблицах предусмотрено усреднение по времени, как и на графиках. Таблицы можно распечатать на принтере и сохранить в текстовый файл специального формата, который можно открыть в программах обработки электронных таблиц. Отчеты. Модуль формирования отчетов обладает определенной универсальностью: формы отчетов настраиваемы, механизм представления данных в этих формах позволяет выполнять их математическую обработку. Так можно, например, создавать отчеты в виде сводных данных за отчетный период, в виде ряда усредненных данных (посуточные, почасовые отчеты) и т.д. Отчеты формируются за такие отчетные периоды, как сутки и месяц либо с начала суток и с начала месяца (по текущий час или дату).

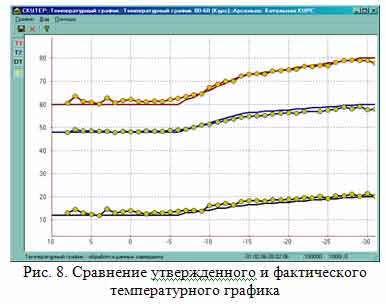

Температурный график. Модуль предназначен для построения фактического температурного графика источника теплоты по результатам измерения температуры в подающем и обратном трубопроводах теплосети. Модуль позволяет производить сравнительный анализ утвержденного для источника теплоты температурного графика и рассчитанного на основе измеренных данных за выбранный временной период с целью оценки эффективности качественного регулирования отпуска тепловой энергии в теплосеть. На рис. 6 показаны в сравнении нормативный и фактический температурные графики работы котельной “Курс” за февраль 2006 г. Из рисунка видно, что фактический график (80-60°С) выдерживался в соответствии с требованиями СНиП (отклонение от утвержденного температурного графика температуры в подающем трубопроводе не превышает 3°С).

Тепловой режим. Модуль предназначен для объективного анализа эффективности отпуска тепловой энергии в тепловую сеть посредством сравнения нормативных (расчетных) значений показателей функционирования источника теплоты, как производителя тепловой энергии в системе теплоснабжения с фактическими данными, полученными в результате измерений. Сравнивая фактические и расчетные параметры работы системы теплоснабжения, выявляют основные причины некачественного теплоснабжения.

-

Режимы функционирования тепловой сети определяются по следующим показателям:

- отпуск тепловой энергии в тепловую сеть;

- температура теплоносителя в подающем трубопроводе тепловой сети;

- разность значений температуры теплоносителя в подающем и обратном трубопроводах;

- температура теплоносителя в обратном трубопроводе тепловой сети.

Исходными данными для расчета нормативных показателей являются климатические данные региона, расчетные тепловые нагрузки на отопление, вентиляцию и горячее водоснабжение и утвержденный для источника на данный сезон температурный график. Пересчет нормативных показателей ведется в зависимости от фактической температуры наружного воздуха измеряемой на объекте автоматизации. На рис. 7 показан визуальный интерфейс модуля. В дополнение к графическому отображению параметров теплового режима реализована возможность визуализации сравнительных характеристик фактических и нормативных значений параметров.

-

Предусмотрено три основных режима сравнительного анализа:

- 1_сравнение абсолютных значений параметров;

- 2_определение относительного (в процентах) рассогласования между нормативным и фактическим значениями параметра;

- 3_определение коэффициента превышения (занижения) фактического значения параметра над нормативным.

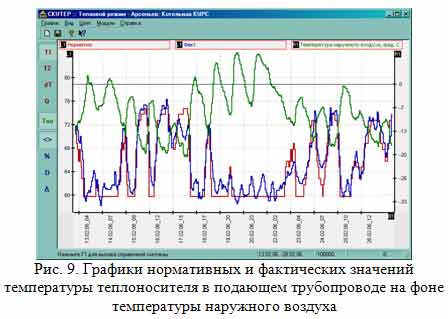

На рис. 8 приводится пример анализа эффективности выполнения температурного графика на источнике теплоты за февраль 2006 г. по абсолютному рассогласованию среднесуточной нормативной и фактической температуры в подающем трубопроводе. В зависимости от физического смысла сравниваемых параметров можно интерпретировать и получаемый результат: перетоп или недотоп, дефицит или экономия, перерасход или резерв. Зависимости. Модуль предназначен для выявления тенденции изменения измеряемых параметров с учетом их взаимосвязи. Регрессионный анализ основан на построении так называемой линии тренда (аппроксимации и сглаживания). Линии тренда позволяют графически отображать тенденции данных и прогнозировать их дальнейшие изменения. Результаты анализа впоследствии могут быть использованы для составления прогнозов, оценки качества технологического процесса и решения задач диагностики измерительного оборудования. На рис. 9 показан визуальный интерфейс программного модуля.

-

Программный модуль поддерживает два режима работы:

- простая регрессия;

- множественная регрессия.

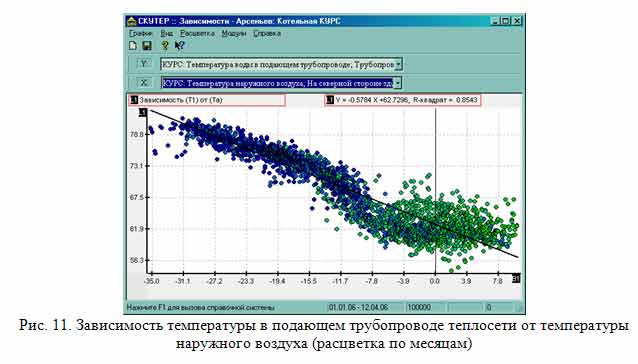

Простая регрессия предполагает построения элементарной зависимости одного параметра от другого, причем это могут быть как измеряемые, так и рассчитываемые по формулам, задаваемым пользователем, величины. При работе в этом режиме на графике отображается набор данных, характеризующий распределение значений выбранных параметров, и линия тренда и значение критерия достоверности аппроксимации.

Множественная регрессия позволяет формировать модели, отображающие фактическую зависимость одного параметра от множества других. Получаемые с его помощью эталонные зависимости, определенные по заведомо “правильной” информации, в дальнейшем используются для решения задач диагностирования физических и поведенческих дефектов объектов. Модуль позволяет графически сопоставлять на временной оси измеренные и вычисленные значения параметра, соответствующего функции, аппроксимирующей сформированную зависимость.

Основной эффект от внедрения системы АИСТ заключается в том, что ее использование позволяет обеспечить качественно новый уровень управления технологическими процессами котельных с использованием измерительного оборудования нового поколения и современных информационных технологий. Возможности системы ориентированы на обеспечение бесперебойного и качественного теплоснабжения, поддержание оптимальных (энергоэффективных) эксплуатационных режимов котельных, а также получение реального экономического эффекта и, как следствие, сдерживание роста тарифов на тепловую энергию и горячую воду.

Литература:

1. Бабенко В.Н., Виноградов А.Н., Малышко А.В., Михальцов А.С., Орлов С.И., Чипулис В.П. Автоматизация процессов мониторинга, регулирования и анализа режимов функционирования источников теплоты // Информатизация и системы управления в промышленности, ООО Издательский дом “ИнформИздат”, Москва, № 1, 2004, с.5-8.

Статья опубликована в журнале «ИСУП», № 4(12)_2006

Институт автоматики и процессов управления ДВО РАН, ЗАО "ВИРА", г. Владивосток