Источники:

1. Журнал "Металлургическая и горнорудная промышленность", 2011

2. Сборник научных трудов "Вестник ДГМА", 2011

Первый стан с моталками в печах (стан Стеккеля) начал работать в 1923 году. К настоящему времени можно говорить о том, что эти станы в своем развитии имели два этапа развития (два поколения) и начали действовать станы Стеккеля третьего поколения.

Первое и второе поколения рассматривались как станы с небольшим объемом производства (100-300 тыс.т./г) для прокатки полос из труднодеформируемых, высоколегированных и электротехнических марок стали.

Большим недостатком станов этих поколений было подстывание концов полосы, поочередно остающихся вне печных моталок, что приводило к высокой продольной разнотолщинности и неравномерности микроструктуры по длине полос. Задачу устранения утолщений концов полос уже на станах второго поколения решали с помощью систем автоматизации, неравномерность же структуры, а следовательно, и механических свойств металла сохранилось. Все это приводило к дополнительной обрези.

Конец 90-х и начало 2000 г.г. можно считать началом эксплуатации станов Стеккеля третьего поколения. Они характерны увеличением годовой производительности до 1,2-1,5 млн.т., расширением сортамента прокатываемых полос по толщине от 1,5 до 60 мм, а также увеличение их ширины до 3450 мм [1]. Это стало возможно применением совершенного оборудования всего стана и систем автоматики.

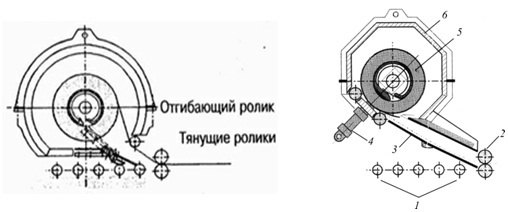

Одним из наиболее важных технических решений стало создание новых печных моталок с выдвижной оправкой, позволяющих полностью сматывать полосы толщиной вплоть до 40мм [2]. Схемы традиционной (а) и новой моталки (б) показаны на рисунке 1.

Применение новых печных моталок обеспечивает равномерную температуру по длине полосы, что, в свою очередь, позволяет снизить силу прокатки при прохождении переднего и заднего концов. В результате повышается выход годного, точность размеров и механические свойства готового проката. Появляется возможность применять на станах Стеккеля термомеханическую обработку. Плавная задача конца полосы в моталки, способствует повышению скорости сматывания без возникновения вибрации. Скорость заправки достигает 5 м/с. По данным [3] имеется принципиальная техническая возможность прокатки всей длины полосы без снижения скорости.

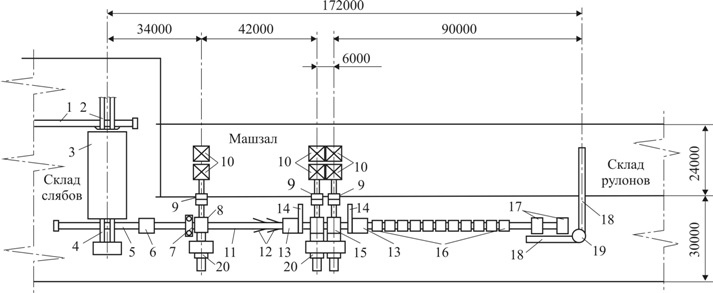

Поскольку полная смотка полосы в печной моталке значительную паузу, то в работе [2] предложена установка третьей моталки и дана схема прокатки полосы в одноклетьевом стане Стеккеля. Схема позволяет исключить паузу между полосами и создать возможность подогрева полосы в печной моталке.

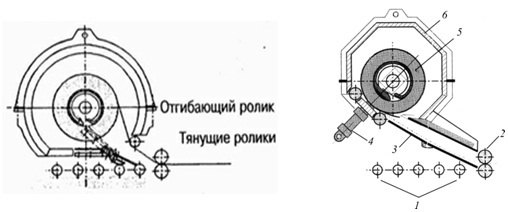

Еще одним перспективным предложением является разработка ЗАО НКМЗ двухклетевого стана Стеккеля показанного на рисунке 2.

1 – подводящий рольганг; 2 – толкатель слябов; 3 – нагревательная печь; 4 – устройство выдачи слябов; 5 – подводящий (транспортный) рольганг; 6 – гидросбив окалины; 7 – вертикальные валки; 8 – черновая клеть дуо; 9 – главная муфта; 10 – электродвигатели; 11 – промежуточный рольганг; 12 – направляющие линейки; 13 – печные моталки; 14 – ножницы; 15 – двухклетевая группа клетей кварто; 16 – отводящий рольганг с установкой ускоренного охлаждения; 17 – моталки; 18 – транспортер; 19 – поворотное устройство; 20 – устройства для перевалки валков.

Наличие двух клетей имеет следующие достоинства: увеличивается обжимная способность; уменьшается угар металла; снижаются потери металла; уменьшается число возможных аварийных ситуаций благодаря меньшему числу захватов концов полос в моталках.

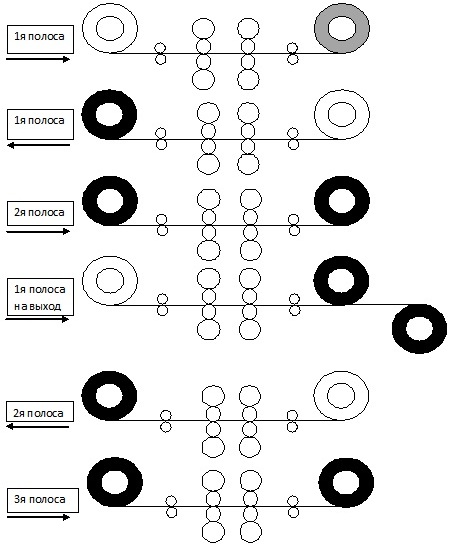

В привязке к двухклетевому стану Стеккеля и наличию новых моталок разработана схема прокатки, представленная на рисунке 3.

Прокатка осуществляется следующим образом: первая полоса поступает в клеть Стеккеля, заходит в задающие ролики с передней стороны стана, прокатывается в двухклетевой группе, поступает в задающие ролики с задней стороны клети и по поднятой проводке направляется в заднюю печную моталку. Задний конец полосы остается в роликах, производится реверс валков и следует прокатка первой полосы в обратном направлении с полной смоткой в печную моталку с передней стороны стана и выдержка в ней. Пока 1-я полоса подогревается в печи, в клети поступает 2-я полоса, выполняется первый проход в обоих клетях и полоса полностью сматывается в печной моталке с задней стороны стана и остается в ней на подогрев, а первую полосу выдают из передней печной моталки, производят последний – третий проход и по опущенной проводке передают на отводящий рольганг. Затем вторую подогретую полосу выдают на второй проход, сматывают полностью в передней печной моталке, в клети поступает 3-я полоса. Далее очередность действий повторяется.

Из рисунка видно, что первая полоса подогревается в печной моталке только один раз перед последним проходом, все остальные полосы после каждого прохода (т.е. два раза за период прокатки) подогревается в печных моталках.

Это создает благоприятные температурные условия прокатки и позволяет поддерживать температуру полосы на любом заданном уровне. При этом сводятся к минимуму колебания силы прокатки, облегчаются условия работы систем автоматики, обеспечивается постоянная структура металла.

Установка дополнительной печной моталки в этом случае не требуется.