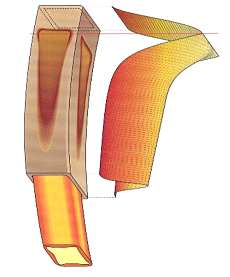

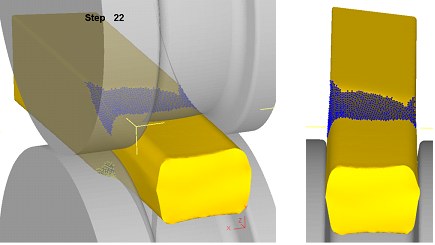

Рисунок 1 - Умовна схема БЛЗ з дефектом форми ромбічність

Факультет фізико-металургійний

Кафедра обробки металів тиском

Спеціальність: Обробка металів тиском

За останнє десятиліття світовий обсяг розливає сталі, що на сортових машинах безперервного лиття заготівель (МБЛЗ) перевищив 60 % [1]. У Росії також, у зв'язку з ростом потреби в дрібносортнії продукції промислового і громадянського будівництва, збілишилася кількість сталі, що розливає на сортових МНЛЗ. Немаловажну роль зіграла потреба в товарній сортовій заготівлі за кордоном. Зростаючий споживчий попит на металопродукцію будівельного призначення не тільки гарантував стійкий збут, але і дозволяв розраховувати на реалізацію нових інвестиційних проектів. У зв'язку із цим багато металургійних компаній, незважаючи на кризу, уже здійснюють і планують подальші великі інвестиції в нове будівництво й модернізацію існуючих сортових МБЛЗ.

У результаті безперервного розливання утворюєтьться велика кількість дефектів. Про це свідчать і літературні дані, і практичні дані, отримані в умовах ВАТ “ДМПЗ”. Виходячи з аналізу якості безперервнолитих заготівель (НЛЗ), проведеного на Павлоградскому сталеливарному заводі ПФ ТОО «Кастинг» і ПФ ТОО «KSP Steel» за 2006 рік, 1 квартал 2007 року, травень - грудень 2009 року й січень, лютий 2010 року, що виявив, що основними видами браку є порушення геометрії НЛЗ - 36,4%, дефекти макроструктури - 17,2%, тріщини 31,9%, шлакові включення - 4,5%, а також на багатьох темплетах спостерігаються осьова пористість, лікваційні смужки й тріщини, розвинена стовпчаста структура й асиметрія зон злитка [20].

З погляду прокатного виробництва, одним з найбільш проблемних дефектів БЛЗ є ромбичність, що проявляється у вигляді спотворення (викривлення) геометричної форми поперечного переріза злитка, що відливає, і в процесі лиття відхиляється від вихідної квадратної. Данне спотворення приводить до виникнення різниці діагоналей поперечного переріза, величина якої в умовах високошвидкісних сортових МБЛЗ може досягати 20 мм. Величина ромбічності має істотне значення для наступної прокатки БЛЗ. Аналіз результатів отриманих прокаток сортових профілів в умовах ВАТ «ДМПЗ» показав, що величина ромбічності 13-14 мм не є критичною і дозволяє одержати профіль необхідної форми і розмірів. А при величині ромбічності 17 мм і більше - спостерігаються необоротні спотворення підкату й імовірність одержати профіль необхідної форми невідома.

Тому метою данної роботи, виконаної разом з доцентом кафедри ОМД ДоНТУ Снітко С. О., є визначення принципової можливості прокатки БЛЗ, з великий ромбічністю з одержанням необхідної форми підкату після прямокутних калібрів у перших чорнових проходах.

Актуальність даної роботи полягає у тім, щоб визначити критичну величину ромбічності, при якій буде можливий процес прокатки в умовах сортопрокатного цеху ВАТ “ДМПЗ” з одержанням необхідної форми й розмірів підкату в проміжних проходах, а також у розробці раціональних режимів і практичних рекомендацій із прокатки сортових профілів із БЛЗ із великою величиною ромбічності, аж до 20 мм.

Для кожного металургійного підприємства класифікація поверхневих дефектів є одним з найважливіших факторів удосконалювання технологічних процесів і поліпшення показників якості металопрокату. До поверхневих дефектів БЛЗ відносять наступні дефекти [3]: тріщини, шлакові включення, міхури (поверхневий і підкіркові), заворот кірки, подряпини, риски, торцеві рваніни. Причинами виникнення таких дефектів можуть бути різні технологічні фактори, такі як зношування кристалізатора, нерівномірне охолодження кристалізатора, підвищене забруднення стали включеннями, неокислений метал, відхилення НЛЗ від технологічної осі, тертя об напрямні струмка (стінки кристалізатора). При прокатці перераховані вище дефекти БЛЗ трансформуються в дефекти поверхні прокату [3].

Однак для прокатного виробництва, одним з найбільш проблемних для вивчення дефектів БЛЗ є ромбічність. Ромбічність є одним з найбільше, що зустрічають часто дефектів, форми поперечного перерізу безперервнолитих сортових заготівель. Вона проявляється в тім, що форма заготівлі трансформується із квадратної в ромбічну. Наслідком цього стає факт того, що діагоналі поперечного перерізу стають неоднаковими. На рисунку 1 зображена умовна схема БЛЗ з дефектом форми ромбічність.

На рисунку 2 представлені фотографії темплетів, отриманих із БЛЗ із ромбічністю 14 мм (а) і кінцевого круглого профілю Ø 60 мм (б).

При вхідному контролі якості БЛЗ квадратного перетину крім дефекту - ромбічність, спостерігаються також кутові тріщини.

Причиною перекручування профілю сортової заготівлі може бути різна по периметру заготівлі товщина затверділої кірки металу в кристалізаторі МБЛЗ [5]. Найбільш інтенсивний відвід тепла спостерігається у верхній зоні кристалізатора. Зменшення інтенсивності тепловідведення нижче цієї зони порозумівається тим фактом, що при просуванні в нижні обрії кристалізатору тверда скоринка не завжди щільно прилягає до його внутрішньої поверхні. Це порозумівається, у першу чергу, тим фактом, що твердий каркас просто зменшується в розмірах у силу розвитку усадочних явищ. Крім того, на практиці інтенсивність відводу тепла по кутах кристалізатора звичайно помітно нижче, ніж по гранях. Це порозумівається швидким відходом твердої скоринки заготівлі саме в кутах кристалізатора. На рисунку 3 зображена зміна інтенсивності відводу тепла по висоті кристалізатора. Таким чином, відбувається нерівномірний ріст твердої скоринки, а це приводить до виникнення внутрішніх термічних напруг у твердому каркасі. Звідси треба, що перевищення термічними напругами межі міцності металу при даній температурі приводить до деформації твердого каркаса (відходження твердого каркасу в 1-2 кутах) і виникненню поверхневих або внутрішніх тріщин.

На ступінь розвитку цього дефекту також впливає організація підтримки заготівлі і її охолоджень у зоні вторинного охолодження машини. Інтенсивність охолодження у вторинній зоні повинна вибиратися таким чином, щоб температура поверхні заготівлі в процесі її переміщення по ній залишалася приблизно постійної або повільно зменшувалася. Найбільш несприятливими умовами охолодження є коливання температури заготівлі в області температури аустенітного перетворення, оскільки вони провокують виникнення гарячих поверхневих тріщин.

Затверділа кірка заготівлі нерівномірної товщини в кристалізаторі може формуватися внаслідок неякісного змащення його робочої поверхні, що розмиває впливу струменя рідкого металу, що заливає в кристалізатор із проміжного ковша, нестабільної швидкості витягування заготівлі із кристалізатора.

На величину ромбічності також впливає режим розливання [5]: відкритим або закритим струменем.

При розливанні стали відкритим струменем для змащення робочої поверхні кристалізатора через верхній кільцевий зазор подається рослинне або синтетичне масло. Струмінь рідкого металу, що надходить у кристалізатор, часто відхиляється від осі кристалізатора і характеризується недостатньо гарною організацією. Це може привести до розмивання затверділої кірки заготівлі. Регулювання вагової швидкості розливання стали виробляється тільки шляхом швидкої заміни разливочного стакану на стакан з іншим діаметром отвору. Рівень металу в кристалізаторі регулюється за рахунок зміни швидкості витягування заготівлі із кристалізатора тягнуще-правільної кліттю МБЛЗ. При цьому характер цієї зміни, як правило, носить стрибкоподібний характер.

У випадку розливання стали закритої, струменем функцію змащення виконує рідкорухові шлаки, наведені на поверхні металу в кристалізатору. Вагова швидкість розливання регулюється стопором проміжного ковша з використанням системи автоматичної підтримки рівня металу в кристалізаторі. Рідкий метал рівномірно надходить у кристалізатор під рівень через заглибну склянку з осьовим отвором. Це сприяє стабілізації швидкості витягування заготівлі із кристалізатора.

Порівняння цих двох режимів розливання говорить про безсумнівну перевагу розливання стали закритим струменем для формування різнотовщинної кірки затверділого металу в кристалізаторі [5]. Це підтверджується при порівнянні середніх значень різниці діагоналей сортової заготівлі зі сталі марки Ст 3сп із розмірами поперечного переріза 150x150 мм, відлитою відкритим і закритим струменем. Так, даний показник при розливанні відкритим струменем становив 4,2 мм, що в 1,75 рази перевищувало його значення (2,4 мм) при розливанні закритим струменем.

Оболонка заготівлі в районі тупих кутів відходить від робочої поверхні кристалізатора з утворенням газового зазору, у результаті чого зменшується інтенсивність тепловідводу і швидкість затвердіння металу. У районі ж гострих кутів контакт між оболонкою заготівлі й гільзою кристалізатора зберігається, що сприяє більше високій швидкості затвердіння металу. Таке положення зберігається протягом усього часу перебування оболонки злитка в кристалізаторі. Ніж довше заготівля буде перебувати в кристалізаторі, тим з більш нерівномірною оболонкою вона вийде із кристалізатора. Тому при зниженій швидкості витягування заготівлі із кристалізатора ромбічність заготівлі розвивається сильніше.

Тріщини в тупих і гострих кутах заготівлі утворяться в різний час. У тупих кутах вони виникають при знаходженні заготівлі в кристалізаторі внаслідок виникнення в оболонці напруг, що розтягують. Утворення тупого кута супроводжується перекручуванням (прогином) прилягаючої до нього частини грані. Тому тріщини в районі тупого кута в основному спрямовані перпендикулярно граням і розташовуються близько до вершини кута, досить часто вони заглиблюються в заготівлю по діагоналі - по стику зростаючих кристалів. У районі гострого кута тріщини утворяться рідше й пізніше - при виході заготівлі із кристалізатора. Тому вони розташовуються на більшій глибині від поверхні заготівлі.

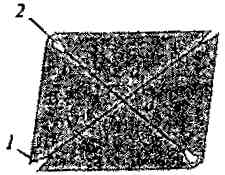

Дослідженнями встановлено , що у гострих кутів перетину заготівлі (діагональ d1) спостерігаються напруги, що розтягують, а у тупих (діагональ d2) - стискаючі. У першому випадку це приводить до утворення відкритих (зовнішніх) поздовжніх кутових тріщин 1, а в другому - закриті (внутрішніх) 2 [2]. Наочне зображення закритих і відкритих тріщин показано на рисунку 4.

При збільшенні різниці діагоналей, імовірність утворення кутових тріщин збільшується. Найбільша ймовірність появи таких тріщин у заготівель із різницею діагоналей більше 12...15 мм або у сталей з підвищеним змістом сірки [4]. Подібні тріщини при прокатці можуть трансформуватися в дефекти прокату [3]. Із цієї причини проектування калібрування варто робити з можливістю зменшити ці дефекти [16].

Внутрішні тріщини можуть заварюватися при гарячій прокатці, а зовнішні розкриваються й утворять на поверхні прокату волосовини, закати та інші.

Таким чином, визначення різниці діагоналей заготівель дозволяє оцінити схильність до утворення кутових тріщин і виявити їх при вхідному контролі.

Високе відношення [Mn]:[S] (більше 22) і знижена швидкість лиття впливають на якість БЛЗ у зв'язку з підвищенням міцності кірки і її опірності виникаючим напругам[1].

На механізм утворення ромбічності істотний вплив роблять особливості формування заготівель залежно від хімічного складу розливаємої сталі - температура ліквідусу, температурний інтервал кристалізації, товщина скоринки, що формується, величина об'ємної й лінійної усадки та інш. У ВАТ «ЧМК» з урахуванням обсягів виробництва найбільш неблагополучною виявилася середньовуглецева сталь марок 35гс, ст5 й Grade60. У таблиці 1 представлена максимальна ромбічність заготівлі 100?100 мм для сталей різних марок.

| Група | Марка сталі | Максимальна ромбічність, мм |

| 1 | SAE1006-1008,Св08А | 10,0±0,5 |

| 2 | Ст3,А500С,S235JR,25Г2С | 16,05±0,5 |

| 3 | 35ГС,Grade60,Ст5 | 16,05±0,5 |

Якщо в літературі широко обговорюється вплив вуглецю на величину ромбічності, то про вплив сірки значимих робіт немає. Однак на підставі статистичних досліджень установлено, що зі збільшенням змісту сірки в сталі дефект ромбічності збільшується. Причому, чим більше в металі вуглецю, тим вище вплив сірки на ромбічність. Вплив змісту сірки на ромбічность представлено в таблиці 2. Сірка аналогічно вуглецю впливає на процес формування товщини скоринки в кристалізаторі, тобто впливає на температурний інтервал кристалізації (температури ліквідус і солідус). Вплив концентрації сірки на ромбічність, також імовірно, пов'язане зі зміною в’язко-пружних властивостей скоринки, що кристалізується [1].

| Група | [Si],% | Відсоток від загальної кількості плавок,% | Максимальна ромбічність, мм |

| [C] менше 0,12 мас. % | |||

| 1 | Менше 0,005 | - | - |

| 2 | 0,005-0,015 | 28,86 | 10,0±0,5 |

| 3 | Більше 0,015 | 71,14 | 10,0±0,5 |

| 0,12 ≤ [C] ≤ 0,28 мас. % | |||

| 1 | Менше 0,005 | 0,16 | 7,0±0,5 |

| 2 | 0,005-0,015 | 39,77 | 11,0±0,5 |

| 3 | Більше 0,015 | 60,07 | 14,5±0,5 |

| [C] більше 0,28 мас. % | |||

| 1 | Менше 0,005 | 0,56 | 8,0±0,5 |

| 2 | 0,005-0,015 | 42,44 | 13,0±0,5 |

| 3 | Більше 0,015 | 57,00 | 16,0±0,5 |

Таким чином, зі збільшенням змісту вуглецю в металі з 0,12 до 0,40 мас. % і сірки з 0,005 до 0,020 мас. % збільшується максимальна величина ромбічності для заготівлі перетином 100×100 мм із 10 до 16 мм. Варто також ураховувати, що при наступному охолодженні злитка, виникла в кристалізаторі ромбічність, може збільшуватися залежно від умов охолодження.

Найбільше наочно дана проблема виявила себе на станах, в обтискній групі клітей яких була реалізована бескаліберна прокатка. На території СНД таким станом варто вважати стан 150 ВАТ “Білоруський металургійний завод” [21]. Також розроблена технологія бескаліберної прокатки для станів 300-2 на заводі “Мечел” (Челябінськ) і 250/150 “Ижсталь” (Іжевськ) [22]. Перехід на 100% використання БЛЗ, вимагає як розробки спеціальної привалкової арматури [23], так і проведення додаткових досліджень по формозміні розкату й визначенню критичної величини співвідношення ширини розкату до висоти.

У роботі [24] представлені результати дослідження формозміни розкату при реалізації двох схем завдання заготівлі при бескалібрової прокатці (рисунок 5).

За схемою а) заготівлю задавали так, щоб її грані були паралельні поверхні валків, а за схемою б) ортогональні осям валків.

У результаті аналізу напужено-деформованого стану, показано, що схема б) сприяє виправленню дефекту форми ромбічності, але в той же час характеризується підвищеною нерівномірністю розподілу деформацій і напруг. Для реалізації даної схеми в промислових умовах у роботі [25] розроблений пристрій для підтримки розкату в необхідному положенні.

У той же час, автори робіт [25, 26] називають ромбічність вихідної заготівлі як основну причину втрати стійкості смуги. Однак у визначенні кількісного впливу даного фактора є істотний розкид значень.

В якості методу дослідження використовували математичне моделювання на основі методу кінцевих елементів. Моделювання виконане для нестаціонарного теплового режиму заготівлі. При цьому врахована неоднорідність вихідних температурних умов між деформуємоюм заготівлею і різними елементами інструмента деформації (прокатними валками). Це дозволило в значній мірі наблизити математичну модель до реального технологічного процесу, що протікає в певних виробничих умовах. При цьому досить коректно враховувалася умова непроникності металу заготівлі крізь стінки інструмента. Математичне моделювання процесу прокатки БЛЗ із дефектом форми “ромбічність”, вироблялося за існуючою технологією, стосовно до умов виробництва й калібруванню валків на стані 500/370 ВАТ «ДМПЗ».

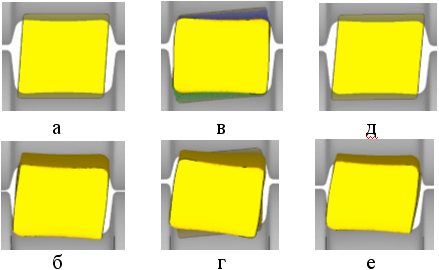

Результати виконаного моделювання показали, що прокатка якісних профілів із заготівлі з ромбічністю 10-14 мм можлива, тобто перекручування форми заготівлі не істотні (рис. 6, б), що відповідає практичним данним (рис. 2, а і б), отриманих в умовах сортопрокатного цеху ВАТ «ДМПЗ».

Виконано постановку розрахункового експерименту, у якому передбачені різні варіанти прокатки заготівель із ромбічністю 20 мм у перших 2-х прямокутних калібрах з поворотом заготівлі вздовж поздовжньої осі на кут від 1° до 5° с обмеженням повороту заготівлі в процесі прокатки й без нього. Попередні розрахунки показали, що умови прокатки, при яких верхня і нижні грані заготівлі не паралельні дну калібру (наприклад утримуються привалковой арматурами або під дією сили ваги заготівлі при значній її довжині), те має місце істотна нерівномірність обтиснення по ширині заготівлі, що сприяє нерівномірності витяжки по поперечному перерізі профілю і, як наслідок, - поздовжнє скручування розкату (рис. 6, у и г). Подальша прокатка якісного профілю з такого підкату неможлива.

Також установлене, що створення умов прокатки, при яких вихідна заготівля самовстановлюється у калібрі (рис 6, д), забезпечує більш рівномірне обтиснення по ширині смуги з верхніх і нижньої її сторін. Це дозволяє уникнути поздовжнього скручування розкату й створює передумови для одержання необхідної форми підкату із БЛЗ із великою величиною ромбічності.

Для оцінки максимального кута скручування переднього кінця заготівлі була використана формула, що застосовується при розрахунку геликоідальних проводок:

Виходячи з формули, кут повороту заготівлі (кут кантування) залежить від довжини проводок, відстані між сусідніми клітями і кута початкового повороту заготівлі за час проходження її через проводки.

При цьому для данного дослідження приймалося, що довжина утримуючої контактної частини l рівняється довжині осередку деформації ld, а відстань між сусідніми клітями L дорівнює довжині заготівлі lзаг. Таким чином, формула (1) прийме такий вид:

Тоді стосовно до умов сортопрокатного стану 500/370 «ВАТ ДМПЗ» були проведені розрахунки кута скручування НЛЗ з різною величиною ромбічності і відповідним кутом початкового повороту заготівлі φ0, які представлені в таблиці 3.

| Величина ромбsчностs, мм | 5 | 10 | 15 | 20 |

| φ0,град | 1,5 | 3 | 4,5 | 6 |

| φ,град | 24,3 | 48,6 | 73 | 97,3 |

Також у ході даного дослідження було проведено математичне моделювання процесу прокатки заготівлі в програмному комплексі Deform-3D, з метою, щоб зрівняти результати розрахунку кута скручування заготівлі, отримані з використанням формули (2) і в результаті постановки розрахункового експерименту на математичній моделі, що передбачає процеси прокатки заготівлі з різною величиною ромбічності і відповідним кутом початкового повороту заготівлі φ0 в першому прямокутному калібрі обтискної кліті. Результати, отримані при моделюванні, наведені в таблиці 4

| Величина ромбічності, мм | 10 | 15 | 20 |

| φ0,град | 3 | 4,5 | 6 |

| φтеор,град | 20,8 | 31,3 | 41,7 |

| φмод,град | 12 | 20 | 25 |

Причиною поздовжнього скручування заготівлі є змінний катаючий діаметр по контурі калібру і в зв'язку з чим не забезпечується рівність швидкостей виходу металу з осередку деформації по ширині калібру зі сторони верхнього та нижнього валка, тому має місце істотна нерівномірність обтиснення по ширині заготівлі, що сприяє нерівномірності витяжки по поперечному перерізі профілю. На рисунку 7 показаний контур осередку деформації на стадії сталого процесу прокатки заготівлі з величиною ромбічності 20 мм.

На рисунку 8 показаний останній момент процесу прокатки заготівлі з величиною ромбічності 20мм.

У результаті постановки розрахункового експерименту, в якому передбачені різні варіанти прокатки заготовок з ромбічностью 20 мм у перших 2-х ящикових калібрах з поворотом заготовки уздовж поздовжньої осі на кут від 1° до 5° з обмеженням повороту заготовки в процесі прокатки і без нього, встановлено, що умови прокатки, при яких верхня і нижня грані заготовки не паралельні дну калібру (наприклад утримуються привалко-вої арматурою або під дією сили тяжіння заготовки при значній її довжині), то має місце істотна нерівномірність обтиску по ширині заготівки, що сприяє нерівномірності витяжки по поперечному перерізу профілю і, як наслідок, - поздовжнє скручування розкату. Подальша прокатка якісного профілю з такого підкату неможлива.

Також було встановлено, що створення умов прокатки, при яких вихідна заготовка самовстановлюється в калібрі, забезпечує більш рівномірне обжимання по ширині смуги з верхньої та нижньої її сторін. Це дозволяє уникнути поздовжнього скручування розкату і створює передумови для отримання необхідної форми підкату із БЛЗ з великою величиною ромбічності.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2011 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора після вказаної дати