Стальные арматурные стержни широко применяются в строительстве. Производство арматуры из непрерывно-литой заготовки не оказало негативного влияния на уровень механических свойств, позволил обеспечить требуемое качество поверхности продукции [1]. Однако потребители неоднократно наблюдали ухудшение коррозионной стойкости, выражающееся в порче товарного вида и образовании продуктов коррозии в атмосферных условиях у арматурных стержней из непрерывнСтальные арматурные стержни широко применяются в строительстве. Производство арматуры из непрерывно-литой заготовки не оказало негативного влияния на уровень механических свойств, позволил обеспечить требуемое качество поверхности продукции [1]. Однако потребители неоднократно наблюдали ухудшение коррозионной стойкости, выражающееся в порче товарного вида и образовании продуктов коррозии в атмосферных условиях у арматурных стержней из непрерывно-литой заготовки, что привело к многочисленным жалобам в адрес производителей.

Основными факторами, определяющими коррозионную стойкость арматуры и стойкость ее к ржавлению, являются химсостав стали, технология производства и коррозионная среда [2…5]. Горячекатаный арматурный профиль менее склонен к коррозии, чем термоупрочненный, т.к. ускоренное охлаждение снижает образование окалины, а как известно она является защитным слоем при воздействии агрессивных сред.

Целью данной работы является оценка склонности арматуры из непрерывно-литой заготовки производства ЕМЗ к общей коррозии в растворах кислот.

Для исследований отбирали образцы арматуры профиля № 10 и № 12 из непрерывно-литой заготовки производства ЕМЗ. На данном заводе используют ускоренное охлаждение при производстве арматуры из стали Ст 3 с последующим самоотпуском поверхности. Этот режим обеспечивает получение мягкой сердцевины со структурой феррита и перлита и твердой поверхности со структурой мартенсита отпуска за счет самоотпуска после ускоренного охлаждения; твердость по сечению арматуры соответственно изменяется от HB250 на поверхности до HB180 в центре сечения. Такая арматура имеет хорошую свариваемость, при σв=600 Н/мм2, σт =500 Н/мм2, δ= 14 %, но низкую общую коррозионную стойкость, проявляющуюся в корродировании в домонтажный период.

Были проведены испытания на электрохимическую коррозию арматуры в 1, 5, 10 % водном растворе H2SO4 в течение часа при помощи газоизмерительной бюретки. Анализ рассчитанных показателей коррозии по полученным данным показал, что торцевая часть образцов подвергается коррозионному разрушению интенсивнее, чем боковая поверхность.

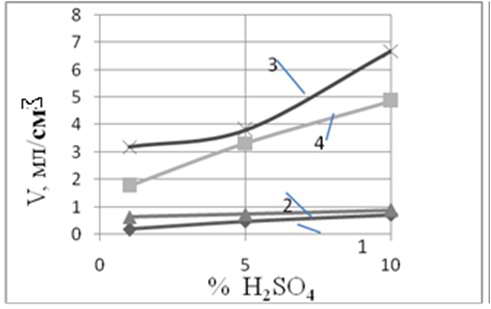

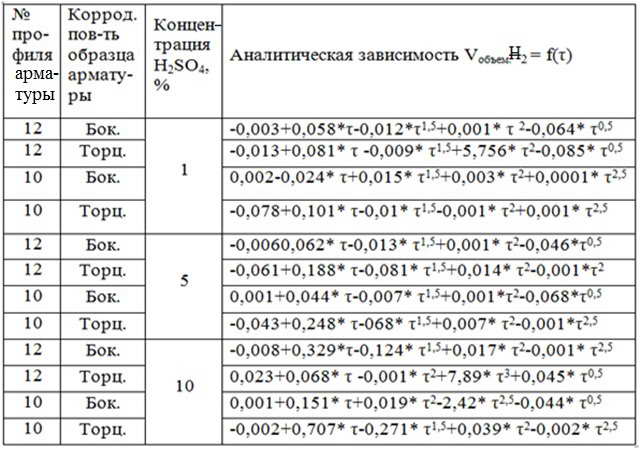

На рис. 1-2 приведена кинетика выделения газа при коррозионном воздействии растворов кислоты H2SO4 на арматурную сталь в зависимости от времени и концентрации раствора, а после компьютерной обработки результатов – в табл. 1. Для расчета зависимостей использовали программу TCWIN.

Рисунок 1. Кинетика выделения водорода при электрохимической коррозии арматуры в 10 % - ном растворе H2SO4 (1 – боковая поверхность профиля № 10; 2 – боковая поверхность профиля № 12; 3 – торцевая поверхность профиля № 12; 4 – торцевая поверхность профиля № 10)

Рисунок 2. Кинетика выделения водорода при электрохимической коррозии арматуры в зависимости от % H2SO4 в водном растворе (1– боковая поверхность профиля № 12; 2 – боковая поверхность профиля №10; 3 – торцевая поверхность профиля № 10; 4 – торцевая поверхность профиля № 12)

Таблица 1. Аналитические зависимости объема газа (мл), выделившегося за время проведения электрохимической коррозии образцов

Видно, что зависимости не являются линейными, а объем газа, выделившегося за время проведения электрохимической коррозии образцов, имеет степенную зависимость, а именно степенную зависимость 2-го и 3-го порядка.

1. Упрочненная поверхность арматуры путем ускоренного охлаждения с последующим самоотпуском, в меньшей степени подвержена кислотной коррозии, чем сердцевина, т.е. оголенные концы стержней начнут корродировать в первую очередь.

2. С повышением концентрации кислого раствора процесс торможения коррозии при кратковременном воздействии не наступает.

3. Производство арматуры из непрерывно-литой заготовки не предотвращает процесс коррозии готовых изделий в домонтажный период.

Автор выражает благодарность научному руководителю профессору, доктору технических наук Алимову Валерию Ивановичу за методическую помощь в проведении работы и обсуждение полученных результатов.

о-литой заготовки, что привело к многочисленным жалобам в адрес производителей.