Введение

Актуальность темы заключается в том, что электрошлаковая технология в графитовом тигле является очень перспективной. Это обусловлено "мобильностью" тиглей, т.к. в них можно плавить небольшие массы металла; графит не взаимодействует с медью, следовательно, является прекрасным материалом для футеровки. Это позволяет производить высококачественный метал в неболших количествах, удовлетворяющих нуждам маленького предприятия.

Научная значимость работы: в перспективе подобрать наиболее универсальный состав шлака и оптимальные условия для проведения ЭШП бронз.

Практическая ценность результатов работы заключается в том, что это позволяет организовать неболшое производство прямо в цехе. Материалом для плавки может служить оборотный лом предприятия. Это может решить проблемы утилизации лома и повысить экономическую эффективность предприятия.

Обзор исследований по теме в ДонНТУ

Проблемами ЭШП меди и медных сплавов занимается кафедра "Цветной металлургии и конструкционных материалов.

Основные результаты

Для плавки литейных бронз применяют различные типы печей. У каждого типа есть свои преимущества и недостатки. Особенностью дуговых печей являются повышенный угар металла, его газонасыщение. У тигельных индукционных печей малая производительность, низкий тепловой КПД, повышенный расход электроэнергии. Для канальных индукционных печей необходимость наличия постоянного уровня так называемого «болота», что создает трудности при переходе с одной марки сплава на другую. Для отражательных печей характерны большой расход топлива, большая трудоемкость обслуживания, значительное окисление металла при плавке. Вакуумные плавильные печи имеют сложное и громоздкое оборудование. Характерной чертой шахтных печей является сложность регулировки, большой расход кокса, низкое качество металла.

Многие недостатки этих методов устраняются применением электрошлаковых технологий, в частности электрошлаковой тигельной плавки (ЭШТП). Процесс электрошлакового переплава в графитовый тигель – метод специального переплава, при котором сварной расходуемый электрод расплавляется в слое жидкого шлака, или в случае применения мелкокусковой шихты (например, стружки) переплав ведут нерасходуемым графитовым электродом. Изменяя состав применяемого шлака можно в широких пределах регулировать температуру расплава, а, соответственно, и угар легкоплавких металлов (например, цинка в латунях или олова в оловянных бронзах); при переплаве сплавов на основе меди не происходит взаимодействия с углеродом футеровки, поэтому расплав не загрязняется материалом тигля; высокая теплопроводность и малый температурный коэффициент линейного расширения графита обуславливают высокие стойкость и прочность тиглей; из-за легкой обрабатываемости графита стоимость тиглей меньше чем из других материалов.

Целью настоящей работы является выбор оптимального состава шлака для переплава вторичных бронз. С одной стороны шлак должен обеспечить стабильность процесса переплава, что определяется его электросопротивлением, а, с другой стороны, он должен обеспечивать получение заданного химического состава переплавляемого металла и снизить угар и окисление компонентов сплава. Исходя из поставленных задач, сводящихся фактически к рафинированию металла от окислов и защите его от окисления, основное требование к шлакам для ЭШВР выражалось в том, что они должны активно растворять образующиеся окислы.

Разработка шлаков ведется в несколько этапов: определяется температура плавкости шлака выбранного состава, качественно оценивается его вязкость в рабочем интервале температур и скорость погружения легковесной шихты в расплав. Металл и шлак кристаллизуются в тигле. По массе металла и шлака до и после плавки, а также по их химическому составу судят об угаре металла, легирующих элементах, потере компонентов шлака и взаимодействии между металлом и шлаком, устанавливается соответствие выбранного шлака условиям электро¬шлакового процесса главным образом по электропроводности, стабильности режима и состава. При необходимости состав корректируют, вводя добавки окислов или солей. Исследуют вязкость и электропроводность шлаков этих плавок в рабочем интервале температур и влияние на них корректирующих добавок. Из практики ЭШП известно, что такими универсальными растворителями являются галогениды щелочных и щелочноземельных металлов. В качестве шлаков при ЭШП применяют солевые, оксидные и комбинированные соле-оксидные шлаки. В связи с большой растворимостью водорода в медных сплавах и возможностью окисления компонентов сплава оксидные и комбинированные шлаки использовать не желательно. В связи с вышеизложенным, для ЭШП медных сплавов в качестве шлаков можно применить следующие компоненты: CaF2, CaCl2, NaF и их композиции. Фтористый кальций (CaF2), имеющий температуру плавления 1411°С, значительно дешевле остальных фторидов и имеет наименьшую упругость пара. Поэтому он нашел широкое применение при ЭШП как в чистом виде, так и в качестве основного компонента сложных солевых шлаков. Однако для меди и медных сплавов он неприемлем из-за высокой температуры плавления. Меньшую температуру плавления(650°С) и стоимость имеет CaCl2, однако он сильно гигроскопичен, это усложняет его хранение и загрязняет металл водородом. Фтористый натрий (NaF) (температура плавления 997°C) имеет высокую упругость паров, что приводит к обильному выделению дыма в процессе переплава, а также он очень токсичен.

Снизить температуру плавления используемого шлака можно за счет применения двухкомпонентных солевых шлаков на базе CaF2 : CaF2- CaCl2; CaF2- NaF. Они в достаточно широком интервале концентраций имеют температуры плавления ниже температур литья большинства медных сплавов. Кроме того, расплавы имеют широкие интервалы кристаллизации, что облегчает расплавление шлаковой ванны при «твердом старте». Так, при использовании СаСl2 уже при температуре 650°С появляется жидкая фаза. Рассматриваемые системы в целом удовлетворяют требованиям по растворению окислов. Они дают гомогенные расплавы с окислами CaO, SiO, ZnO, ТiO2, Cr2O3, Аl2O23, в концентрациях последних от 5 до 25% в зависимости от системы и растворяют до 1% Cu2O. В отношении дефицитности компонентов и стоимости эти системы практически равноценны.

Стоит сказать и о таком показателе как стабильность состава. В целом все приведенные шлаки показали удовлетворительную стабильность состава. Общие тенденции в изменении состава следующие. В результате, по-видимому, электролитической и, возможно, термической, диссоциации происходит уменьшение содержания фтора, и повышение содержания кальция. Эти изменения тем заметнее, чем выше температура процесса. Они могут быть связаны с образованием субсоединений. Кроме того, при, плавке алюминиевых бронз отмечено, что алюминий вступает в реакции замещения с фтористым кальцием, фтористым натрием и восстанавливает кремний из кремнезема шлака, который переходит в металл. В результате одновременного действия нескольких факторов — уноса АlF3 в атмосферу, снижения содержания легкоплавких компонентов и повышения содержания тугоплавких (СаО, Аl2O3 ) шлак терял свои свойства и стабильность процесса нарушалась. Эти изменения особенно интенсивно происходили при плавке стружки.

Что шлаки способны длительное время сохранять свой состав при плавке меди и латуни. При плавке алюминиевых бронз состав по указанным выше причинам изменяется весьма заметно. В условиях ЭШР и ЭШВР за счет необратимости реакции между углеродом и закисью меди достигается такое же глубокое раскисление меди, как и при вакуумной (индукционной, электронно-лучевой) плавке. Кроме того, окислы меди не накапливаются в шлаке, что обеспечивает постоянную рафинирующую его способность и ничтожные потери металла. В результате малым количеством шлака можно отрафинировать большие массы металла.

Следует остановиться на восстановлении окислов цинка (рис.1). При добавлении графитовой стружки восстановление цинка сопровождается его интенсивным горением, в результате чего из общего восстановленного количества только около 10% переходит в металл, а остальное в виде пыли уходит в вентиляционную трубу.

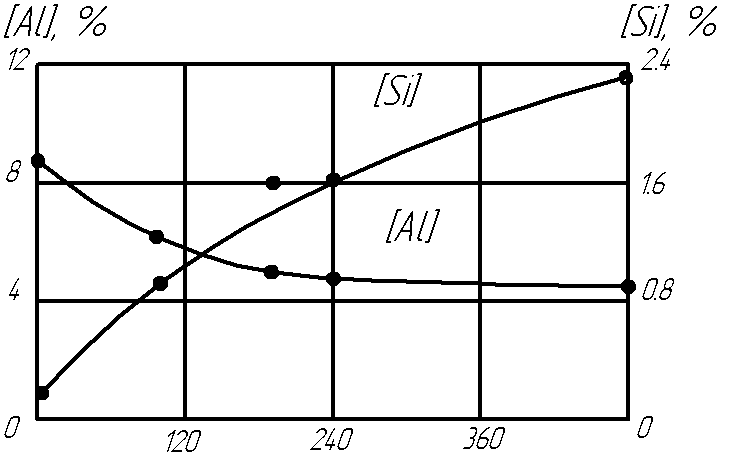

Без добавления восстановителя горение цинка также наблюдается, но сам процесс протекает достаточно спокойно. При этом доля цинка, перешед-шего в металл, возрастает примерно до 50%. Окислы алюминия при ЭШВР в шлаке заметно не восстанавливаются. Наоборот, алюминий металла (Бронза АЖ 9 – 4) окисляется при наличии в шлаке SiO2. При этом содержание кремния в металле повышается, а алюминия падает. Так же заметно не восстанавливается SiO2 содержащийся в большинстве шлаков.

Рисунок 1. Зависимость содержания алюминия и кремния при ЭШВР бронзы ЛЖ 9—4 от выдержки

В реальных условиях при плавке многокомпонентного сплава под многокомпонентным шлаком направление окислительно – восстановительных процессов в металле и шлаке будет, очевидно, определяться избранным потенциалом данной конкретной реакции, или, другими словами, сродством элементов к кислороду. Однако при правильном выборе шлака такие побочные процессы могут быть полностью исключены.

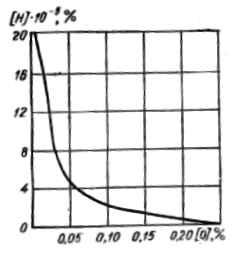

Мерой соответствия шлака являются стабильность его состава и сохранение состава металла. Источниками водорода при ЭШВР меди и ее сплавов могут быть, с одной стороны, шихтовые материалы (катодная медь, стружка с остатками эмульсии), а с другой — атмосфера печи. Этот водород в условиях глубокого раскисления металла может стать причиной пористости слитков и отливок.

Переход водорода в металл можно затруднить и затормозить, варьируя составом шлака, глубиной шлаковой ванны и характером печной атмосферы. Так, при плавке алюминиевых бронз в открытых печах стремятся иметь на поверхности металла тонкую пленку окислов, а в печи поддерживать окислительную атмосферу(рис.2). В этих условиях окисная пленка тормозит диффузию водорода.

Для защиты металла от насыщения водородом при ЭШВР можно рекомендовать, во-первых, путем ускорения плавки снижать время выдержки металла под шлаком; во-вторых, поддерживать минимальную концентрацию влаги в атмосфере печи и, в-третьих, использовать металлическую шихту и шлакообразующие компоненты в прокаленном для удаления влаги состоянии.

Рисунок 2. Влияние содержания кислорода в меди на содержание водорода.

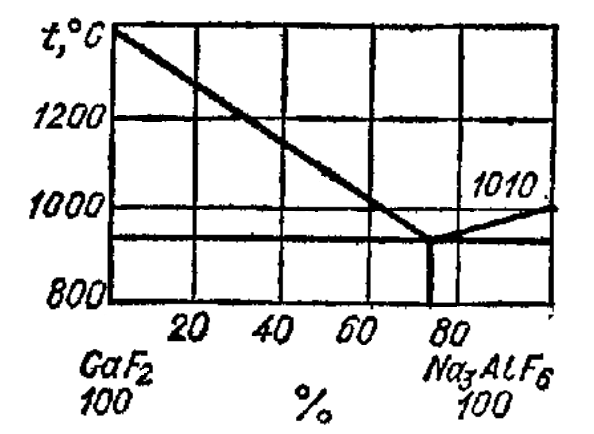

Следует остановиться на выборе шлака и его химического состава. Шлак CaF2 – NaF более предпочтителен (не насыщает металла водородом), а его токсичность можно значительно уменьшить заменив NaF в его составе, например, Na3AlF6 (криолит).

Рисунок 3. Диаграмма плавкости системы CaF2 и Na3AlF6

Исходя из диаграммы состояния (рис.3) требуемую температуру плавления (≈ 900°С) для переплава медных сплавов имеет шлак близкий к эвтектическому составу: 80% CaF2 + 20% криолит. Проведенный химический анализ (см. табл) слитка выплавленного из стружки бронзы марки БрОЦС6-6-3 по технологии ЭШТП показал правильность выбора состава шлака, что подтверждается экспериментальными данными.

| материал | Химический состав, мас.% | |||||||

|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | Sb | Fe | Al | Si | Cu | |

| Исходная шихта: Бр. ОЦС6-6-3 | 6.85 | 6.93 | 2.71 | 0.5 | 0.4 | 0.05 | 0.05 | ост. |

| Сплав после переплава | 6.67 | 3,25 | 2.58 | 0.4 | 0.45 | 0.05 | 0.05 | ост. |