Для плавки литейных бронз применяют различные типы печей. У каждого типа есть свои преимущества и недостатки. Особенностью дуговых печей являются повышенный угар металла, его газонасыщение. У тигельных индукционных печей малая производительность, низкий тепловой КПД, повышенный расход электроэнергии. Для канальных индукционных печей необходимость наличия постоянного уровня так называемого «болота», что создает трудности при переходе с одной марки сплава на другую. Для отражательных печей характерны большой расход топлива, большая трудоемкость обслуживания, значительное окисление металла при плавке. Вакуумные плавильные печи имеют сложное и громоздкое оборудование. Характерной чертой шахтных печей является сложность регулировки, большой расход кокса, низкое качество металла. Многие недостатки этих методов устраняются применением электрошлаковых технологий, в частности электрошлаковой тигельной плавки (ЭШТП). Процесс электрошлакового переплава в графитовый тигель – метод специального переплава, при котором сварной расходуемый электрод расплавляется в слое жидкого шлака, или в случае применения мелкокусковой шихты (например, стружки) переплав ведут нерасходуемым графитовым электродом. Изменяя состав применяемого флюса можно в широких пределах регулировать температуру расплава, а, соответственно, и угар легкоплавких металлов (например, цинка в латунях или олова в оловянных бронзах); при переплаве сплавов на основе меди не происходит взаимодействия с углеродом футеровки, поэтому расплав не загрязняется материалом тигля; высокая теплопроводность и малый температурный коэффициент линейного расширения графита обуславливают высокие стойкость и прочность тиглей; из-за легкой обрабатываемости графита стоимость тиглей меньше чем из других материалов. Целью настоящей работы является выбор оптимального состава флюса для переплава вторичных бронз.

С одной стороны флюс должен обеспечить стабильность процесса переплава, что определяется его электросопротивлением, а, с другой стороны, он должен обеспечивать получение заданного химического состава переплавляемого металла и снизить угар и окисление компонентов сплава. В качестве флюсов при ЭШП применяют солевые, оксидные и комбинированные соле-оксидные флюсы. В связи с большой растворимостью водорода в медных сплавах и возможностью окисления компонентов сплава оксидные и комбинированные флюсы использовать не желательно. В связи с вышеизложенным, для ЭШП медных сплавов в качестве флюсов можно применить следующие компоненты: CaF2, CaCl2, NaF и их композиции. Фтористый кальций (CaF2), имеющий температуру плавления 1411°С, значительно дешевле остальных фторидов и имеет наименьшую упругость пара. Поэтому он нашел широкое применение при ЭШП как в чистом виде, так и в качестве основного компонента сложных солевых флюсов. Однако для меди и медных сплавов он неприемлем из-за высокой температуры плавления. Меньшую температуру плавления(650°С) и стоимость имеет CaCl2, однако он сильно гигроскопичен, это усложняет его хранение и загрязняет металл водородом.Фтористый натрий (NaF) (температура плавления 997°C) имеет высокую упругость паров, что приводит к обильному выделению дыма в процессе переплава, а также он очень токсичен.

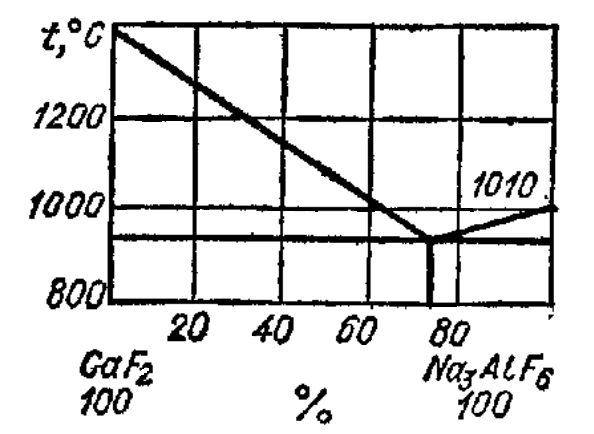

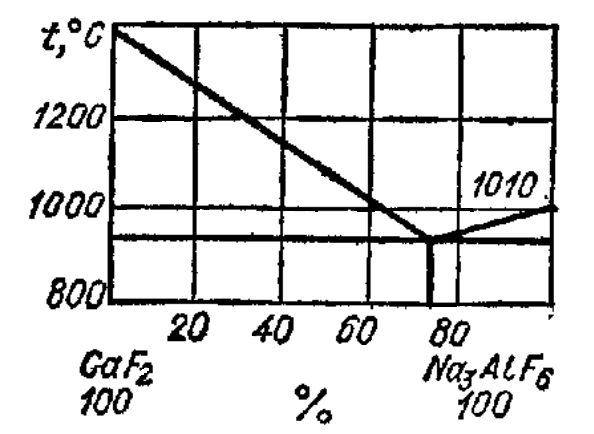

Снизить температуру плавления используемого флюса можно за счет применения двухкомпонентных солевых флюсов на базе CaF2 : CaF2- CaCl2; CaF2- NaF. Последний более предподчителен (не насыщает металла водородом), а его токсичность можно значительно уменьшить заменив NaF в его составе, например, Na3AlF6 (криолит). Исходя из диаграммы состояния (рис.1) требуемую температуру плавления (≈900°С) для переплава медных сплавов имеет флюс близкий к эвтектическому составу: 80% CaF2 + 20% криолит.

Проведенный химический анализ (см. табл) слитка выплавленного из стружки бронзы марки БрОЦС6-6-3 по технологии ЭШТП(рис.2) показал правильность выбора состава флюса, что подтверждается экспериментальными данными.

|

|

|

Рисунок 2

Внешний вид

слитка ЭКЛ |

Таблица

–

Химический состав бронзы до и

после переплава

|

Материал |

Химический

состав, мас. % |

|||||||

|

Sn |

Zn |

Pb |

Sb |

Fe |

Al |

Si |

Cu |

|

|

Исходная

шихта: БрОЦС6-6-3 |

6.85 |

6.93 |

2.71 |

н.б.

0,5 |

н.б.

0,4 |

н.б.

0,05 |

н.б.

0,05 |

82.51 |

|

Сплав

после

переплава |

6.67 |

3.25 |

2.58 |

0,4 |

0,45 |

0,05 |

0,05 |

86,55 |