Наиболее значительным достижением сварочной науки и техники 20-го века является создание коллективом ИЭС им. Е. О. Патона НАНУ в содружестве с рядом промышленных предприятий под руководством академика Б. Е. Патона принципиально нового способа неразъемного соединения металлов – электрошлаковой сварки, в котором задействован мощный тепловой источник в виде шлаковой ванны. Этот процесс лег в основу разработки новых технологий: электрошлакового переплава (ЭШП), электрошлакового литья (ЭШЛ) и электрошлаковой наплавки (ЭШН).

|

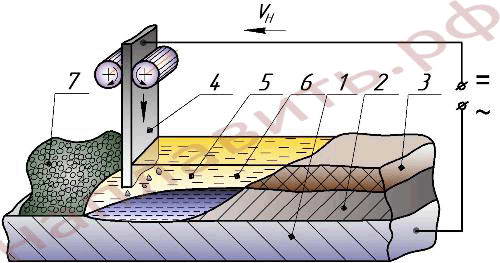

| Рисунок 1 - Топология температурного поля в шлаковой ванне:

1 - плавящаяся электродная проволока; 2 - шлаковая ванна; 3 - кристаллизатор; 4 - ванна расплавленного металла; 5 - наплавленный металл;

6 - изделие. |

Электрошлаковый процесс наплавки, как и процесс сварки, основан на эффекте выделения теплоты при прохождении электрического тока через расплав шлака, состоящий из окислов, галоидов и их смесей. Теплота расходуется на поддержание в расплавленном состоянии шлаковой и металлической ванн, расплавление присадочных материалов, а также теряется в окружающее пространство в виде излучения с поверхности шлака. Кроме того, потери тепла происходят в результате нагрева наплавляемого изделия и кристаллизатора. Количество выделившейся в шлаковой ванне теплоты определяется по формуле Q = I U t,где I – величина сварочного тока, А; U – напряжение на шлаковой ванне, В; t – время, с.

Температурное поле шлаковой ванны характеризуется большой неоднородностью (рисунок 1). На некотором удалении от электрода температура шлака составляет 1700…1800 °С, а в шлаке, расположенном вокруг электрода (на расстоянии 2...3 диаметров от его оси), она может достигать 2000 °С и более. В шлаке у границ электродов происходит газовыделение (на аноде) и нейтрализация катионов (на катоде). Эти процессы имеют место в относительно тонком приэлектродном слое шлака (около 20 мкм), на который нередко приходится значительная доля полного падения напряжения на шлаковой ванне (8…20 %). Температура шлака в этом слое может составлять 2200…2300 °С. В случае применения неплавящегося графитового электрода термоэлектрические процессы приводят к эрозии его поверхностного слоя, что обусловливает переход углерода в шлак и наплавленный металл.

Увеличение содержания углерода на 0,2…0,3 % несущественно влияет на свойства износостойкого наплавленного металла, количество углерода и карбидообразующих элементов в котором обычно достаточно большое и может достигать нескольких процентов. При этом углерод, связываясь в карбиды, не ухудшает свойства металла матрицы.

Науглероживание расплава сварочной ванны и эрозия электродов, а также затруднения, связанные с наведением шлаковой ванны, изготовлением кристаллизаторов и оснастки, повышенное термическое воздействие на основной металл компенсируются большими преимуществами ЭШН с использованием неплавящихся электродов. По сравнению с дуговой наплавкой они заключаются в следующем:

- увеличение производительности по массе наплавленного в единицу времени металла в 2,5…6 раз;

- уменьшение расхода электроэнергии на 15…20 %;

- уменьшение расхода флюса в 20 раз;

- возможность наплавки больших толщин металла за один проход;

- уменьшение доли участия основного металла в наплавленном слое в 3…6 раз;

- исключение негативного влияния взаимосвязи между величиной сварочного тока и скоростью подачи наплавочного материала;

- повышенное качество наплавленного металла, заключающееся в чистоте по вредным примесям и меньшем количестве макро- и микродефектов, а также возможность получения направленного расположения кристаллитов;

- возможность получения наплавленного металла с композиционной структурой и прогнозируемыми свойствами;

- возможность наплавки сплавов с переменным химическим составом;

- высокие коэффициенты перехода легирующих элементов в наплавленный металл;

- исключение предварительного и сопутствующего нагрева при наплавке на закаливающиеся стали;

- возможность применения различных токоведущих и электронейтральных присадочных материалов (проволок сплошного сечения и порошковых; металлических лент; порошков и др.).

Показанные преимущества характеризуют процессы ЭШН как прогрессивные технологические решения, обеспечивающие при высокой производительности превосходное качество наплавленного металла.

В настоящее время трудно найти какую-либо область промышленности, где бы не применялась ЭШН. Наиболее широко электрошлаковая наплавка используется в энергетическом, металлургическом, нефтехимическом машиностроении, а также при изготовлении нового и ремонте изношенного горнорудного, металлургического, дорожно-строительного и другого оборудования и инструмента.

Способы ЭШН можно классифицировать по различным признакам, из которых технологические являются наиболее важными. В процессе ЭШН различают два способа формирования наплавленного металла. Один из них предусматривает свободное формирование расплава сварочной ванны на плоской горизонтальной поверхности (рисунок 2), а второй заключается в использовании специальных формирующих устройств – кристаллизаторов, изготовленных преимущественно из меди. В них расплавленный металл кристаллизуется в замкнутой полости. Для предотвращения перегрева кристаллизаторы охлаждают проточной водой, а их поверхности, контактирующие с расплавами шлака и металла, покрывают графитом и другими материалами, предохраняя их от электрохимической эрозии.

|

| Рисунок 2 - Электрошлаковая наплавка лентой:

1 - изделие; 2 - наплавленный металл; 3 - шлаковая корка;

4 - электродная лента; 5 - шлаковая ванна;

6 - металлическая ванна; 7 - сварочный флюс. |

В зависимости от типа применяемых электродных материалов процессы ЭШН можно разделить на способы наплавки с плавящимися и неплавящимися электродами. В качестве неплавящихся электродов используются графитовые стержни сплошного сечения и полые, медные электроды с покрытием из графита, а также электроды в виде секции кристаллизатора, когда он является токоподводящим. Плавящимися электродами могут быть всевозможные проволоки, металлические и металлокерамические ленты, а присадочными – гранулированные металлические порошки, литая стальная и чугунная дробь, а также металлические расплавы.

Различают способы наплавки по роду сварочного тока и по способу его подвода к системе электрод – наплавляемое изделие, а именно: с использованием постоянного тока и переменного, однофазной схемы подвода тока и многофазной. Можно производить наплавку, используя двухконтурную схему электропитания с включением в сварочную цепь одного или двух источников тока и одной из секций токоподводящего кристаллизатора. Большое влияние на сварочно-технологические характеристики ЭШН оказывает внешнее воздействие на шлаковый и металлические расплавы (электромагнитное, механическое и др.), что также предусматривает разделение технологических процессов наплавки на специализированные способы.

Возбуждение, или старт электрошлакового процесса протекает в несколько стадий и заключается в предварительном расплавлении флюса и нагреве сформированной шлаковой ванны до рабочей температуры. При такой температуре шлак имеет достаточные для устойчивого протекания электрошлакового процесса электропроводность и вязкость.

Существует несколько способов наведения шлаковой ванны. Для наведения небольших объемов шлака в процессах ЭШН предпочтительно использовать теплоту электрической дуги, возбуждаемой между плавящимся или неплавящимся электродом и поверхностью наплавляемого изделия. По мере расплавления флюса в полости кристаллизатора объем шлака увеличивается, и возникает электрошлаковый процесс. Так как условия устойчивого горения дуги противоположны условиям устойчивого электрошлакового процесса, то расплавление флюса выполняют при повышенных значениях сварочного тока и напряжения на дуге.

Если необходима шлаковая ванна большого объема, то используют специальные устройства (печи, тигли и др.), в которых флюс предварительно расплавляют. Полученный шлак заливают в пространство между изделием и кристаллизатором, а для предотвращения переохлаждения шлака на него подают повышенное (до 60 В) напряжение. По мере нарастания объема шлака напряжение снижают до номинального значения. Другой способ основан на использовании электропроводного в твердом состоянии флюса. Такой флюс (АН-25) содержит значительное количество низших окислов титана, что влияет на его электронную проводимость в твердом состоянии, за счет чего увеличивается скорость формирования шлаковой ванны.

Одним из важнейших требований к процессу наплавки является обеспечение высокой устойчивости электрошлакового процесса. На этот показатель в разной степени оказывают влияние все параметры режима наплавки, а также электрофизические свойства шлака и металлического расплава сварочной ванны. Для того чтобы процесс ЭШН был устойчивым, необходимо стабилизировать температуру, объем шлаковой ванны и глубину погружения электрода в шлак.

Электрошлаковый процесс протекает одинаково устойчиво как на постоянном, так и на переменном токе. Если ЭШН ведется с использованием включенной в сварочный контур проволоки, то электрошлаковый процесс устойчив в широком диапазоне плотности тока (0,2…250 А/мм2). Высокая устойчивость электрошлакового процесса обусловлена прежде всего большой тепловой инерцией шлаковой ванны, вследствие которой действующие значения тока и напряжения изменяются медленно.