Применение

распыленных порошков сплавов карбида вольфрама для армирования

породоразрушающего инструмента

Глущенко Е.С.

Донецкий национальный технический университет

Дисциплина:

Нанотехнологии и наноматериалы.

Основной вид работ при

инженерно-геологических изысканиях в строительстве, при

поисках и разведке месторождений полезных

ископаемых – бурение скважин. Учитывая стабильность годовых

объемов

градостроительных работ промышленного, жилого и инфраструктурного

назначения,

отмечаемых в Украине в последние годы, необходимость бурения

инженерно-геологических

скважин остается весьма актуальной задачей.

Образцы,

отбираемые для изучения геологического разреза, должны отражать все

структурные, текстурные и прочие особенности грунта: последовательность

в

залегании слоев; мощность слоев и положение контактов; наличие

включений и

тонких прослоев; консистенцию и водоносность грунтов и т.д.

Физико-механические

свойства грунта определяют с помощью опытных работ в скважине, и по

монолитам,

отбираемых из скважины, которые должны обеспечивать максимальное

соответствие

их свойств, свойствам слоев, из которых эти слои отбирают.

Моя

магистерская работа посвящена разработке шнекоколонкового бурового

снаряда,

предназначенного для отбора проб горных пород из скважин обуривающим

способом.

На основе проведенного анализа, и

предложенной

принципиальной схемы, была разработана конструкция шнекоколонкового

бурового

снаряда для отбора ненарушенных образцов керна обуривающим способом,

включающая

такие основные узлы: корпус; керноприемник; специальная коронка. Именно

коронка

является основным породоразрушающим органом разрабатываемого

устройтсва.

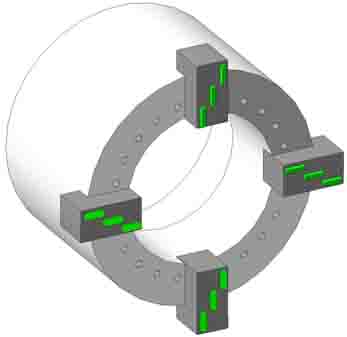

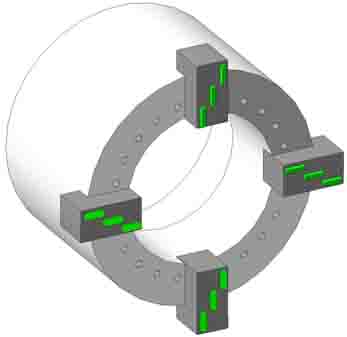

Буровая коронка ребристого типа диаметром

171,4мм.

(6 ¾

дюйма), специально разработанная для данного устройства, имеет четыре

поперечных ребра, предназначенных для разрушения горной породы. Помимо

этого в

ней имеются промывочные окна для обеспечения выхода очистного агента из

кольцевого зазора между корпусом и керноприемником непосредственно на

забой.

Рисунок 1. – Буровая коронка

ребристого типа,

армированная

твердосплавными резцовыми вставками.

Однако, ввиду неоднородности

геологического

разреза,

включений прослоек твердых пород, особенно в условиях Донбасса,

существует

необходимость армирования ребер коронки. Для этого была предложена

схема

параллельного размещения резцовых пластин 2413-ВК-8 ГОСТ 2209-69.

Дальнейшие исследования показали, что при

встрече

прослоек

твердых пород, либо мощных пластов (гранит или мрамор), исследуемая

схема

разрушения забоя является малоэффективной, и возникает вопрос об

армировании

ребер наплавочным материалом, включающим порошки алмазов, либо твердых

сплавов.

Ввиду

высокой стоимости алмазных порошков, было предложено совместить

использование порошков сплава карбидов вольфрама, и существующего

научно-технического прогресса. Огромный интерес получило исследование

д.т.н. Волкогона «Получение, структура и свойства

распыленных порошков

сплавов карбида вольфрама». Для армирования ребер коронки,

было принято

решение использовать порошок релита, получаемый по схеме, предложенной

автором этих исследований.

Порошки

сплава

карбидов вольфрама широко применяются в

качестве компонента износостойкого наплавочного материала для деталей,

работающих в условиях интенсивного абразивного изнашивания с наличием

ударных

нагрузок. Сплав обладает уникальным комплексом физических свойств

– высокой

прочностью, пластичностью, твердостью и высоким модулем нормальной

упругости.

Большой

интерес вызывает разработка методов, позволяющих получать порошки

литого сплава

карбидов вольфрама однородных по составу и имеющих более высокие

физико-механические

свойства. Наиболее перспективен метод центробежного распыления из

жидкой ванны

вращающегося электрода из сплава карбидов вольфрама, изучению которого

и

посвящена описанная работа.

Для получения порошков центробежным

распылением

использовалась, разработанная в институте проблем материаловеденья им.

И.Н.

Францевича НАН Украины, установка ВГУ-3М.

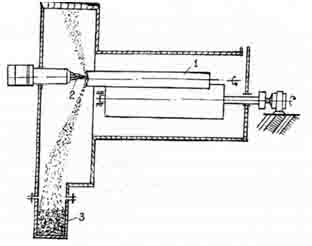

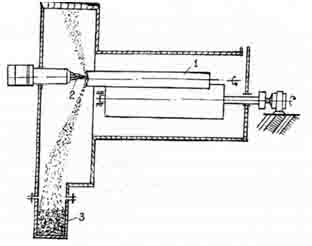

Рисунок 2. – Принципиальная схема установки

плазменного центробежного распыления.

1 – электрод для распыления; 2 –

плазмотрон; 3 –

продукт распыления.

Предварительно

подготовленный электрод сплава карбидов вольфрама диаметром 25мм. И

длиной

180-200мм, соединенный с держателем, установили в камере установки,

заполнили

инертной средой из смеси газов гелия и аргона, после чего вращали с

определенной скоростью, расплавляя торец слитка с помощью плазмы с

образованием

жидкой ванны. При этом под действием центробежных сил, капли расплава

отрываются от края жидкой ванны и кристаллизуются в сферической форме в

свободном падении. Скорость охлаждения порошков варьировалась в

диапазоне 103– 106

оС/с в зависимости от скорости вращения

электрода, которая

определяла также фракционный состав распыленного порошка. Диапазон

скорости

вращения электрода изменялся в широких пределах 5000-20000 об/мин.

Фракционный

состав определяли методом ситовой классификации.

Микроструктуру электрода, а

также дробленных и распыленных порошков релита изучали с помощью

металлографического микроскопа «МИМ-10», и

растрового электронного микроскопа «Jeol

T-20».

Микротвердость измеряли пирамидой Виккерса на приборе ПМТ-3 при

нагрузке 1 Н.

Прочность порошков сплава, при статической нагрузке измеряли на

установке

ДА-2М. Испытание стойкости к абразивному износу покрытия, наплавленного

из

различных порошков релита, выполняли трением по абразивной композиции,

в

качестве которой использовали кварцевый песок, из частиц 0,2 – 0,4 мм.

Образцы

размером 16х6 мм. с нанесенным индукционной наплавкой смеси боратного

флюса и

порошков релита, упрочняющим покрытием устанавливали в держателях шайбы

модернизированной установки НК-М, прилагали к ним внешнюю нагрузку,

величиной

0,2 кГс/мм2, и придавали шайбе вращательное

движение с окружной

скоростью 0,2 м/с. Длительность каждого цикла испытаний определяли

длиной пути,

равной 1250 м., после чего образцы снимали и взвешивали с точностью до

0,001 г.

Износ образцов определяли по потере массы на длину пройденного пути.

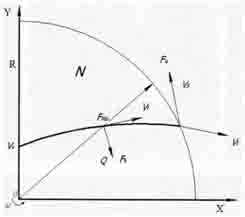

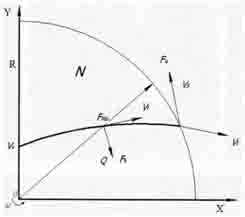

Характер движения расплава

зависит от толщины жидкого слоя сплава на поверхности торца

расплавленного

слитка. Считая, что при определенных допущениях это движение

соответствует

свободному движению жидкости, приходим к выводу, что энергия потока,

определяемая уравнением Бернулли, изменяется только за счет приращения

кинетической энергии жидкого сплава. Как следует из рассмотрения схемы

действия

сил на формирование и движение капли расплавленного сплава на

поверхности

заготовки при центробежном распылении (рис.3), на основе решения

дифференциальных уравнений Навье-Стокса, движение расплава можно

представить

линиями потока в виде окружностей с центром на общей оси вращения, т.е.

условия

формирования частиц распыляемого порошка по периферии жидкой ванны

расплава во

всех точках идентичны, что позволяет математически определить параметры

процесса распыления.

Рисунок

3.

– Схема действия сил на формирование и движение капли металла по

аоверхности вращающейся заготовки

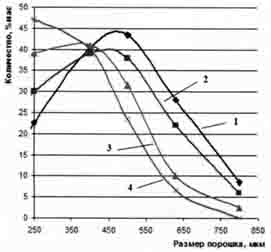

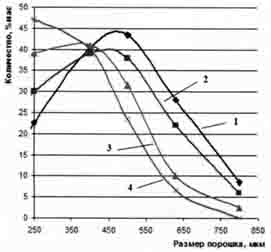

Распределение фракционного

состава распыленных порошков, сплава карбида вольфрама WC+W2C, в

зависимости от угловой

скорости вращаемой

заготовки слитка,

полученное на основе экспериментальных данных, показаны на рис.4. Из

данных

рис.4 видим, что для каждой угловой скорости вращения электрода при

прочих

равных условиях технологического процесса, существует максимальное

количество

порошка определенного размера. Этот максимум сдвигается в сторону

уменьшения

размера распыленных порошков, с увеличением угловой скорости вращения

электрода.

Рисунок 4.

– Фракционный состав порошков

релита, распыленных безцентровым методом:

1) Vk=12,5

м/с; 2) Vk=20,0 м/с;

3) Vk=30,0

м/с; 4) Vk=37,5 м/с;

Порошки релита, полученные

центробежным распылением имеют почти идеальную сферическую форму без

видимых

дефектов на поверхности, и высокую плотность, в отличие от порошков

после

измельчения сплава, а их микроструктура однородна, и чрезвычайно

мелкокристалична, за счет высокой скорости охлаждения при

кристаллизации

(рис.5).

Рисунок 5. Общий вид

порошков релита, полученных по различным технологиям: а, в, д, –

дробление

после литья; б, г, ж – после распыления (а, б –

внешний вид; в, г –

поверхность; д, ж – микроструктура).

Полученные результаты

свидетельствуют о том, что центробежное распределение обеспечивает

получаемым

порошкам релита более высокие механические характеристики вследствие

формирования более однородной, по сравнению с дробленными порошками,

мелкокристаллической структуры. Это обусловлено высокой скоростью

охлаждения, а

также отсутствием видимых поверхностных дефектов. Результаты

сравнительных

испытаний стойкости к абразивному износу наплавленных покрытий из

дробленного

релита, и полученного путем центробежного распыления показали повышение

износостойкости покрытия из расплавленных порошков в 2,5 – 3 раза, при

наличии

динамической нагрузки в 4 – 5 раз.

Исследования В.М. Волкогона, и

существующая перспектива применения порошков релита, полученных

центробежным

распределением, для разработки потенциально нового породоразрушающего

инструмента, представляют огромный конструкторский интерес.

Формирование

износостойких покрытий деталей, работающих в условиях интенсивного

абразивного

износа, с наличием ударных нагрузок – тема не только весьма

актуальная, но и

довольно перспективная для применения в буровой отрасли.