Источник: Сборник докладов студентов и аспирантов региональной конференции

В даний час середній питомий обсяг кріплення гірничих виробок складає близько 16 м на кожні 1000 т видобутого вугілля, а обсяг перекріплення – 7,5 м на кожні 1000 т. Це свідчить про те, що в найближчі роки перекріплення і ремонт залишаться одним з основних способів забезпечення експлуатаційного стану виробок.

Ведення ремонтних робіт на вугільних шахтах, зазвичай, супроводжується неконтрольованим випуском породи, що призводить до збільшення термінів виконання і вартості ремонтних робіт. Тому розробка технологій ведення ремонтних робіт, що виключають зайвий випуск породи із простору за кріпленням, є актуальною задачею для вугільної промисловості.

Існуючі технології ремонтних робіт, що не допускають випуск породи із простору за кріпленням, засновані на застосуванні випереджаючого шильївого кріплення і спорудженні укріпленої оболонки за контуром проектного перетину виробки шляхом нагнітання зміцнюючих складів [1]. Основним недоліком застосування випереджаючого забивного кріплення є висока трудомісткість робіт і низькі темпи ремонту виробок. Спорудження захисної оболонки навколо виробки, що ремонтується, шляхом ін'єкційного зміцнення порід сполучено з необхідністю використання спеціального устаткування і дорогих зміцнюючих матеріалів. Крім того, існуючи способи нагнітання скріплюючих складів не забезпечують спрямовану локальну обробку породного масиву в необхідних межах, що призводить до зміцнення ділянки порід, які підлягають виїмці.

У ДонНТУ запропоновано технологію проведення ремонту виробок, яка разом зі зниженням вартості робіт забезпечує мінімальне порушення сформованого у навколишньому масиві рівноважного стану, що сприяє стійкому стану виробок в післяремонтний період [1]. Сутність її полягає в тому, що за допомогою технічних засобів у зоні можливого обвалення порід за межами проектного контуру виробки, що ремонтується, створюється розпір, який забезпечує самопідтримку породних фрагментів за рахунок збільшення сили тертя між ними (рис. 1).

Встановлення технічної можливості реалізації механізму забезпечення самопідтримки породного масиву в зоні можливого його обвалення в порожнину виробки, що ремонтується має науковий і практичний інтерес.

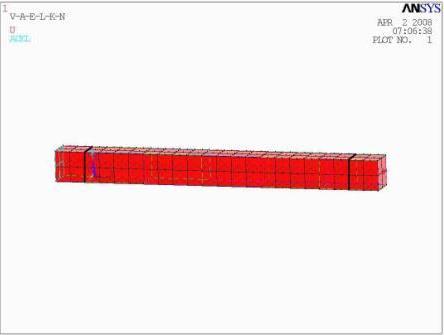

Для обґрунтування параметрів запропонованого способу перекріплення виробок на основі штучного створення розпору в зоні можливого обвалення порід було проведено математичне моделювання методом скінчених елементів з використанням програмного комплексу ANSYS. Задача вирішувалася в об'ємній постановці в масштабі 1:1.

На рис. 2 показана розрахункова кінцевоелементна модель. Рішення поставленої задачі здійснювалось при наступних допущеннях: межа зони можливого обвалення порід покрівлі виробки Н поширюється до границі зони зруйнованих порід навколо виробки; породні фрагменти за формою являють собою паралелепіпеди з висотою, рівною потужності породних шарів. Породні фрагменти мали пружні властивості.

Рівноважний стан області породного масиву по ширині В забезпечується за рахунок додавання розподіленого навантаження q по його краях на ділянці y. При цьому сумарні сили тертя по вертикальних границях породних блоків F врівноважуються їхньою вагою з урахуванням додаткового навантаження, що створюється вагою порід.

При рішенні задачі варіювалися наступні параметри: розмір і кількість фрагментів, що стискаються nбл (ступінь зруйнованості порід), коефіцієнт тертя між фрагментами kтр, значення розподіленого навантаження (висота можливого обвалення). Були прийняті постійними пружні властивості порід і їхня об'ємна вага.

Вирішувалася задача забезпечення стійкості конструкції, тобто визначали мінімально необхідну величину розподіленого навантаження q для забезпечення самопідтримки.

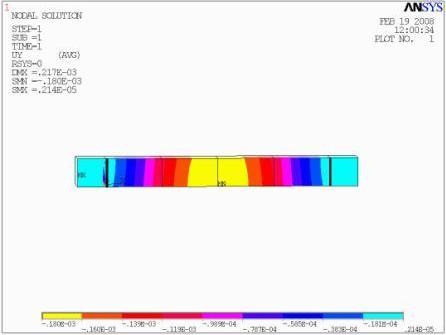

На рис. 3 і 4 приведені результати розрахунку поставленої задачі, відповідно картини розподілу вертикальних зсувів і еквівалентних напруг, розрахованих по енергетичній теорії міцності, при кількості породних фрагментів - 4.

З рис. 3 видно, що відбуваються переміщення і поворот одних породних фрагментів щодо інших, максимальні зсуви спостерігаються в центрі прольоту, що відповідає механізмові втрати стійкості. З рис. 4 видно, що максимальні напруги спостерігаються в кутах вигину шарнірної балки, що моделюється, а мінімальні напруги - у середині прольоту, тобто в місці максимальних деформацій.

Результати проведеного моделювання оброблялися методами математичної статистики за допомогою пакета програм SPSS. Це дозволило, з вірогідністю 95%, одержати регресійну залежність.

Результати розрахунків по формулах для умов Н=4м, y=2м, ?=2,5т/м3, kтр=0,4 показані на рис. 5, 6.

З рисунка 5 видно, що навантаження, які додаються на границі породних фрагментів що стискаються, з урахуванням сил тертя по горизонтальним площадкам повинні складати 14 - 33% від ваги порід, схильних до обвалення, при відношенні висоти зони, що стискається, до висоти обвалення 0,16-1 відповідно.

Аналіз залежності величин розпору (q) від довжини ділянки порід, що стискаються (у) (рис. 6) показує, що зі збільшенням останнього з 0,5 до 3 м необхідна величина розпору зменшується з 2,7 до 0,45 МПа – для випадку без врахування горизонтальних сил тертя, і з 5 до 2,07 МПа – з урахуванням цих сил. Зазначений тиск цілком може бути забезпечений за допомогою існуючих засобів створення розпору в зруйнованих породах, зокрема невибухових руйнуючих речовин.

Таким чином, проведені дослідження підтверджують технічну можливість реалізації пропонованої технології перекріплення виробок.

1. Разработка технологии перекрепления выработок, обеспечивающей их устойчивость в послеремонтный период / Н.Н. Касьян, Ю.А. Петренко, А.О. Новиков, Н.А. Овчаренко // Геотехнологии и управление производством XXI века. Том 1. Монография. - Донецк: ДонНТУ, 2006. – С. 32-38.