РАЗРАБОТКА КОМПЛЕКСА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ ОДНОРЕЙСОВОЙ ПРОХОДКИ ПОДВОДНЫХ СКВАЖИН

Докт. техн. наук Калиниченко О.И.

Донецкий национальный технический университет

Источник: Наук. пр. Донецьк. нац. техн. ун - ту / Донецьк.нац.техн. ун - т; Пiд заг.ред.О.А.Мiнаєва.- Донецьк,2003.-С.52- 56. - (Серiя гiрничо-геологiчна; Вип.63) .

В технической системе морского бурового производства (МБП) по удельному весу, значимости и технологической специфике особое место занимает однорейсовая проходка скважин (ОПС). Отмеченная область МБП является важным источником получения геологической и инженерно-геологической информации в прибрежных осадках морских акваторий. Тем не менее, по уровню технологии и технической оснащенности она остается наименее подготовленной к выполнению требований рентабельности эксплуатации буровой техники, уровень которой определяется относительно высокими затратами на содержание плавсредств, достигающей 70–90% общей стоимости работ.

ак показывает опыт и технико-экономические показатели ОПС [1, 3, 5, 6], эксплуатационно-технические характеристики средств однорейсового отбора проб должны обеспечивать эффективное бурение скважин глубиной 8 м и более при большой автономности, обеспечивающей независимость от ограниченных колебаний моря и частичных перемещений бурового судна. При этом для реализации экономического фактора необходимым и важным требованием является применение мобильных, и относительно дешевых в эксплуатации плавсредств малого водоизмещения. Такие буровые суда отличаются весьма ограниченными рабочими площадками, как правило, только вдоль борта; низкими параметрами грузоподъемных устройств с высотой стрелы обеспечивающей подъем погружных буровых снарядов (ПБС) длиной не более 6 м при усилии подъема менее 30 кН. Эти факторы оказывают серьезные технические и организационные трудности, и предъявляют особые требования к составу и конструкции систем стабилизации установок на морском дне, обработки буровых снарядов и обслуживания погружных буровых установок на палубе.

В работах [1, 2, 4, 7] детально рассмотрено вспомогательное и технологическое оборудование (ВТО) для эксплуатации подводных установок, использующихся при проходке скважин глубиной до 4–5 м. При этом разработка ВТО не предусматривает привязки к ограничениям по параметрам плавсредств. Это привело к тому, что для отмеченных условий бурового производства основные элементы ВТО (опора для стабилизации погружного бурового снаряда (ПБС) в вертикальном положении на морском дне и манипулятор для размещения ПБС на палубе), их конструкция и состав не обеспечивают эксплуатационно-технические требования к однорейсовому бурению скважин с увеличенной проходкой. Это предопределило задачу разработки комплекса технологического и вспомогательного оборудования для обеспечения возможности эффективной эксплуатации буровых снарядов при ОПС с буровых судов водоизмещением от 180 тонн.

На основе предварительной оценки эксплуатационных требований к технологическим приемам при работе с ПБС длиной более 10 м выделен необходимый перечень и основные исходные требования к ВТО, обеспечивающие однорейсовое бурении скважин с плавсредств р класса. К ним относятся: стабилизирующая опора, технические данные которой должны обеспечивать гарантированную стабилизацию ПБС на морском дне с возможностью оперативного изменения габаритов в рабочем и транспортном положении; кантователь для манипуляций с буровым снарядом длиной до 12 м, связанных с возможностью горизонтального размещения ПБС вдоль борта на палубе судна, перемещения за борт и удержание ПБС в вертикальном положении за бортом; кронштейн для удержания опоры за бортом, в том числе и при переходах на точки бурения, при размещении в ней или вывода из нее ПБС, с возможностью безопасного освобождение опоры при спуске установки на дно; выносные и надпалубные опоры для фиксированного горизонтального размещения ПБС за бортом и над палубой.

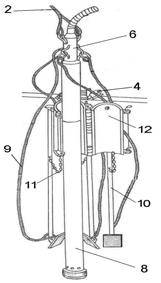

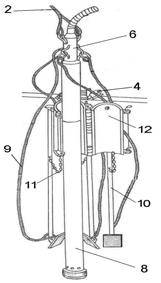

Принципиальная схема и техническое исполнение стабилизирующей опоры показаны на рис.1. В основу разработанной конструкции СО положена идея изменения габаритов опоры в рабочем и транспортном положении, использованная в пробоотборниках Дель-Ре-Кастиглиоли, ПО-70, “Capsub-2000” и др. [7]. При этом предельно упрощен принцип управления с гарантированным условием раскрытия (закрытия) опорных лап, в том числе при наличии течений и волн.

Опора представляет собой спускаемую на канате конструкцию, состоящую из раскрывающегося цилиндрического корпуса 12 с шарнирно закрепленными на нем тремя-четырьмя складывающимися лапами 10, связанными тросами 9 с вертлюгом 6.

Раскрытие опорных ног ограничивается длиной цепных растяжек 11. Дополнительно цилиндр опоры оснащен специальными подпружиненными захватами — фиксаторами 7. В рабочее положение опора переводится за бортом судна при спуске установки на дно моря (рис 1,б). В процессе погружения пробоотборника фиксаторы скользят по поверхности бурового снаряда 8, не препятствуя углубке скважины. При встрече с кольцом 5, закрепленном на корпусе ПБС и имеющим обратную по отношению к фиксаторам конусность, последние отжимаются, обеспечивая беспрепятственное прохождение колонкового набора. После этого фиксаторы занимают исходное положение.

По окончании бурения, пробоотборник вместе с опорой, за счет захвата конусного кольца фиксаторами, извлекается с помощью каната 2 из скважины и подтягивается к борту судна.

При подъеме установки лапы 10 складываются (рис.1,а), обеспечивая компактные диаметральные размеры. Опора при помощи цепной скобы 13 (см. рис.3) фиксируется на штоках кронштейна 4. Затем снимаются карабины, раскрывается цилиндр и производится вывод бурового снаряда из стабилизирующей опоры (рис.2). Буровой снаряд поднимется на максимальную высоту, допускаемую параметрами грузовой стрелы 1, и размещается в хомуте кантователя 3, смонтированном на фальшборте (см. рис.3).

Кронштейн 4 фиксируется болтами на фальшборте в непосредственной близости от кантователя 3 (см. рис.3), и представляет собой постоянно выдвинутые подпружиненные штоки, на которых опора, с помощью цепной скобы 13, надежно удерживается в транспортном положении за бортом.

фиксируется на штоках кронштейна 4. Затем снимаются карабины, раскрывается цилиндр и производится вывод бурового снаряда из стабилизирующей опоры (рис.2). Буровой снаряд поднимется на максимальную высоту, допускаемую параметрами грузовой стрелы 1, и размещается в хомуте кантователя 3, смонтированном на фальшборте (см. рис.3).

Кронштейн 4 фиксируется болтами на фальшборте в непосредственной близости от кантователя 3 (см. рис.3), и представляет собой постоянно выдвинутые подпружиненные штоки, на которых опора, с помощью цепной скобы 13, надежно удерживается в транспортном положении за бортом.

Кантователь 3 крепится на борту бурового судна в секторе действия грузовой стрелы 1 в зоне полного обзора с пульта управления. Хомут кантователя установлен с возможностью вращения в двух взаимно перпендикулярных плоскостях, обеспечивая манипуляции с длинным снарядом в ограниченном пространстве: перекладывание горизонтально расположенного на подставках пробоотборника из положения «над палубой» за борт и обратно (рис.4,б, в); для поворота ПБС в вертикальное положение (рис.4,а).

Все операции по спуску и подъему установки производятся с помощью лебедки через грузовой трос 2.

После выхода на точку бурения на носовой части фальшборта закрепляется выносная подставка 14 (рис.4), а к ПБС присоединяется вертлюжная скоба 6. Стабилизирующая опора подвешивается на кронштейне 4 за бортом судна. Буровой снаряд с помощью кантователя и судовой лебедки размещается в горизонтальном положении за бортом судна (рис.4,б), и в дальнейшем, с помощью лебедки устанавливается вертикально (рис.4,а). ПБС освобождается из хомута кантователя и размещается в цилиндре опоры (см. рис.2).

К вертлюжной скобе с помощью монтажных карабинов закрепляются тросовые растяжки 9. Путем принудительного утапливания штоков кронштейна опора освобождается и, за счет собственного веса, устремляется вниз с одновременным раскрытием ног на величину, ограниченную установленной длиной цепных растяжек 11.

Грузовая стрела отводится сторону от борта с таким расчетом, чтобы погружение установки происходило на безопасном расстоянии от корпуса судна. По окончании рейса производится подъем буровой установки в отмеченной выше последовательности. Пробоотборник укладывается горизонтально на выносной подставке и в хомуте кантователя (за бортом) и переводится поворотом кантователя на палубные подставки. После этого производится отвинчивание башмака, извлечение керноприемной трубы, перемещение керноприемной трубы на палубу и извлечение керна для последующего описания.

Проверка работоспособности с отработкой технологических и вспомогательных операций с помощью созданных устройств выполнены непосредственно в период производственных работ на северо-западных участках

Черного моря с НИС «Топаз» и в период инженерно-геологических изысканий в акватории Азовского моря по трассе трубопровода на Казантипском месторождении газа с с/с «Центавр».

Впервые в мировой и отечественной практике использование комплекса ВТО позволило выполнять однорейсовую проходку скважин глубиной 8–10 м с малотоннажных буровых судов. При этом рейсовая скорость увеличена более чем в 2 раза при снижении стоимости работ в 8–10 раз по сравнению с традиционной проходкой таких скважин стационарными установками со специализированных буровых судов.

Литература

- Архангельский И.В. Морское бурение инженерно-геологических скважин. — Л.: Недра,

1980. — 263 с.

- Истошин С.Ю., Дробаденко В.П., Контарь Е.А. Техника морских геологоразведочных и

горно-разведочных работ. — М.: МГРИ, 1990. — 189 с.

- Калиниченко О.И. Испытания гидроударного снаряда для бурения подводных скважин //

Науковий вісник НГА Україні. — Дніпропетровськ, 2000. — Вип. 4. — С.73–75.

- Лукошков А.В. Техника исследования морского дна. — Л.: Судостроение, 1984. — 264 с.

- Опыт отбора проб донных отложений установками с гидроударным приводом / Неудачин Г.И., Калиниченко О.И., Блинов В.И., Квашин Е.В. // Межвузовский сборник научных трудов.

Геологические исследования Океана. — М., 1991. — С. 206–213.

- Совершенствование технологии однорейсового бурения подводных скважин с НИС “Топаз” / Калиниченко О.И., Каракозов А.А., Русанов В.А. и др. // “Бурение скважин в осложненных условиях. — Донецк: ДонГТУ, 1996. — С. 44–47.

- Фальков И.М., Тукацинский А.И. Техника морских инженерно-геологичеких исследований, используемая за рубежом (набортное и погружное оборудование) // Геология и разведка морских нефтяных и газовых месторождений. Обзор/ ВНИИЭгазпром. — М., 1982. — Вып.3. — 35 с.

фиксируется на штоках кронштейна 4. Затем снимаются карабины, раскрывается цилиндр и производится вывод бурового снаряда из стабилизирующей опоры (рис.2). Буровой снаряд поднимется на максимальную высоту, допускаемую параметрами грузовой стрелы 1, и размещается в хомуте кантователя 3, смонтированном на фальшборте (см. рис.3).

Кронштейн 4 фиксируется болтами на фальшборте в непосредственной близости от кантователя 3 (см. рис.3), и представляет собой постоянно выдвинутые подпружиненные штоки, на которых опора, с помощью цепной скобы 13, надежно удерживается в транспортном положении за бортом.

фиксируется на штоках кронштейна 4. Затем снимаются карабины, раскрывается цилиндр и производится вывод бурового снаряда из стабилизирующей опоры (рис.2). Буровой снаряд поднимется на максимальную высоту, допускаемую параметрами грузовой стрелы 1, и размещается в хомуте кантователя 3, смонтированном на фальшборте (см. рис.3).

Кронштейн 4 фиксируется болтами на фальшборте в непосредственной близости от кантователя 3 (см. рис.3), и представляет собой постоянно выдвинутые подпружиненные штоки, на которых опора, с помощью цепной скобы 13, надежно удерживается в транспортном положении за бортом.