Повышение

моторесурса ударных механизмов для бурения

Пилипец В. И., Макарова Е. В. (ДонГТУ)

Донецкий национальный технический университет

Источник: Бурение

- С 23 Наукові праці Донецького державного технічного університету.

Серія: «Гірничо–геологічна» Випуск 23 / Редкол.:

Башков Є. О. (голова) та інші – Донецьк, ДонНТУ, 2001 – 120

c.

При ударно-вращательном бурении

гидроударниками большого диаметра сила удара, передаваемая бойком через

колонковый набор горной породе, составляет от 10 до 20 кН. Упругая

волна деформации распространяется к колонковому набору через ряд

промежуточных элементов (деталей) гидроударника, связанных между собой

резьбовыми соединениями, поэтому моторесурс гидроударника и колонкового

набора зависит от правильного выбора типа и параметров резьб. Особенно

это актуально при бурении твердых пород, когда колонковому набору

передается значительная сила удара, вызывающая в резьбах огромные

контактные напряжения (до 30 МПа).

В процессе лабораторных

и производственных испытаний снаряда ударно-вращательного бурения

диаметром 108 мм (диаметр бурения 112 мм) конструкции ДонГТУ

наблюдались случаи поломки резьбовых соединений. Поэтому возникла

необходимость разработки методики выбора резьб и расчета резьбовых

соединений, в которой использованы материалы исследований И. Г.

Шелковникова (Санкт - Петербург).

Предполагается, что после удара бойка

по наковальне упругая волна деформации сжатия переходит к колонковой

трубе, т.е. импульс сжатия переходит от большего сечения к меньшему.

Поэтому массовая скорость частиц в колонковой трубе будет больше, чем в

наковальне, вследствие чего витки резьбы трубы «набегают» в

направлении удара на витки резьбы наковальни. Причем верхняя резьба

колонковых труб и переходников изнашивается быстрее, чем нижняя,

соединяющая колонковую трубу с коронкой. Это объясняется тем, что

ударная волна с наковальни большего сечения переходит на меньшее

сечение колонковой трубы, «осаживая» ее. Это приводит к

износу резьбы в виде «елочки». При переходе с колонковой

трубы на буровую коронку ударная волна двигается с меньшего сечения на

большее, вызывая напряжение сжатия. Поэтому износ резьбовых соединений

в нижних сечениях колонковых труб и в самих коронках меньше, чем в

верхних сечениях. Полезный эффект ударного бурового механизма зависит

от величины параметров, с которыми волна напряжения дойдет до забоя.

Сила удара уменьшается вследствие потерь энергии главным образом в

соединениях механизма и колонковой трубы. Эти потери происходят

из–за появления отраженной волны напряжения при прохождении

ударным импульсом резьбовых соединений, которые представляют собой

границу раздела участков с разными площадями поперечного сечения.

Расщепление начальной волны напряжения на проходящую и отраженную

вызывает кроме потерь энергии переменные напряжения в резьбовых

соединениях, достигающие значительных величин. Эти напряжения могут

явиться причиной быстрого износа и поломок в местах соединений.

Напряжение в волне, проходящей через

резьбовое соединение, можно определить по формуле:

где—напряжение в волне,

проходящей через резьбу, Па;—напряжение в отраженной

волне, Па; —напряжение в волне, проходящей по наковальне,

Па; r—показатель отношения площадей поперечного сечения

наковальни и колонковой трубы, м2.

В момент перехода импульса сжатия от

большего сечения к меньшему, в резьбовой части колонковой трубы

возникает напряжение. В то же время, в сечении наковальни действует

начальное напряжение. Между витками резьбы начинает действовать сила

давления, значение которой, отнесенное к их опорной поверхности, равно

напряжению в отраженной волне. Этот вывод объясняется равенством:

где—напряжение растяжения

материала колонковых труб, Па.

Усилие, с которым колонковая труба

«осаживается» с наковальни при переходе ударной волны

напряжения через границу раздела участков, определяется из выражения:

где Rn—усилие, с которым

колонковая труба «осаживается» с наковальни.

Усилие действует очень

непродолжительное время (5-50 мкс) и уравновешивается реакцией витков

резьбового соединения.

Напряжение, возникающее в витках

резьбы, определяется из выражения

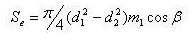

Площадь витков внутренней резьбы

колонковой трубы:

где—напряжение, возникающее в

витках резьбы; Se—площадь витков внутренней резьбы колонковой

трубы, м2.

При ударно-вращательном бурении витки

резьбовых соединений подвергаются переменным нагрузкам, поэтому

допускаемые напряжения выбираются из условия на выносливость, т.е. с

учетом усталостных напряжений.

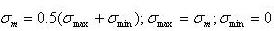

Предел усталости вычисляется по

формуле:

где—предел усталости

соответственно для несимметричного цикла, Па; —среднее

значение напряжения в несимметричном цикле, Па; —предел

прочности для стали, .

Среднее значение напряжения в

несимметричном цикле равно:

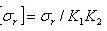

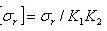

Допускаемое напряжение определяется по

формуле:

где K1—коэффициент запаса

прочности, K1=2,2;K2—коэффициент напряжения в резьбе, K2=2,2.

Таким образом, при передаче энергии

удара от бойка через колонковый набор в резьбовых соединениях возникают

напряжения, зависящие от соотношения площадей поперечных сечений

соединяемых частей и от скорости соударения. Чтобы уменьшить напряжение

в отраженной волне, в местах соединений, нужно применять плавный

конический переход.

Исследуя зависимость напряжения

растяжения и сжатия от величины отношения площадей поперечного сечения

наковальни и колонковой трубы, получены значения, приведенные в таблице.

При переходе импульса с меньшего

сечения на большее, относительного перемещения витков резьбы меньшего и

большего сечений не происходит. Таким образом, в этом случае

межвитковое взаимодействие отсутствует, а отраженная волна напряжения

сжатия увеличивает напряжение в теле передающего удар элемента с

меньшей площадью поперечного сечения. Поэтому износ резьбовых

соединений в колонковых трубах и коронках незначителен.

Используя эту методику, с учетом

прочностных характеристик деталей, можно подобрать оптимальную

конструкцию основных узлов и деталей гидроударников и колонковых

наборов, соединяющихся резьбами. Так, усовершенствованный буровой

снаряд с гидроударником диаметром 108 мм успешно прошел испытания в

Коммунарской ГРЭ (ПО «Луганскгеология») и в Ухтинской ГРЭ

(Коми). Моторесурс подобранных резьбовых соединений увеличился в 2-3

раза.