Особенности деформации твердой корочки заготовки в кристаллизаторе сортовой МНЛЗ

Автор: Смирнов А.Н., Ухин В.Е., Скляр В.А.

Источник: Украинская ассоциация сталеплавильщиков - информационный портал о черной и цветной металлургии

Автор: Смирнов А.Н., Ухин В.Е., Скляр В.А.

Источник: Украинская ассоциация сталеплавильщиков - информационный портал о черной и цветной металлургии

Смирнов А.Н., Ухин В.Е., Скляр В.А. Особенности деформации твердой корочки заготовки в кристаллизаторе сортовой МНЛЗ С применением созданной математической модели выполнены исследования особенностей деформации твердой корочки заготовки в кристаллизаторе сортовой МНЛЗ. Рассмотрены и смоделированы случаи искажения геометрической формы заготовки, которые часто встречаются на практике вследствие нарушения условий разливки и тепловой работы кристаллизатора МНЛЗ.

Разливка стали на сортовые непрерывнолитые заготовки имеет целый ряд особенностей, что в ряде случаев и определяет их качество. Одной из таких особенностей является значительная неравномерность скоростей затвердевания металла в углах и в центре граней заготовки, что приводит к большей или меньшей деформации профиля [1-3]. Соответственно при отходе одной из частей твердого каркаса заготовки в процессе разливки между поверхностью слитка и гильзой кристаллизатора образуется газовый зазор, коэффициент теплопередачи в котором значительно снижается вследствие более низкой теплопроводности газа. В этой области скорость наращивания твердой корочки замедляется относительно других зон заготовки, которые находятся в хорошем контакте с гильзой. Также в области плохого контакта слитка с гильзой кристаллизатора может наблюдаться подплавление затвердевшей оболочки. Следовательно, при ухудшении контакта какой-либо части заготовки с гильзой наблюдается локальное утоньшение твердой корочки, что приводит к ухудшению прочностных свойств твердого каркаса слитка в этой области.

Одним из распространенных дефектов непрерывнолитой сортовой заготовки является искажение ее геометрической формы, к которой относится так называемая «ромбичность», обусловленная разностью диагоналей прямоугольника составляющая, как правило, 5-12 мм и более. Принято считать, что ромбичность возникает во время формирования твердой корочки под действием внутренних термических напряжений, которые связаны с перепадом температуры по сечению слитка [4-6]. Превышение термическими напряжениями предела прочности металла при данной температуре приводит к возникновению поверхностных, или внутренних трещин.

Поверхностные трещины в твердой корочке заготовки возникают, как правило, непосредственно в кристаллизаторе вследствие действия в ней растягивающих напряжений. При этом такие трещины наиболее характерны для тех углов твердого каркаса, в которых наблюдается деформация корочки и ее отход от поверхности гильзы кристаллизатора [7,8]. В то же время в твердой корочке оказывается возможным развитие внутренних трещин, которые появляются преимущественно в тупых углах со стороны фронта затвердевания [9,10]. Вместе с тем, развитие этих трещин зависит от целой совокупности технологических факторов (температура разливки, марка стали, геометрическая форма кристаллизатора, качество его поверхности, скорость вытяжки заготовки и пр.), что затрудняет формулирование универсальных закономерностей для описания поведения заготовки в кристаллизаторе [5,6].

Следовательно, изучение поведения сортовой заготовки в кристаллизаторе МНЛЗ с целью определения уровня внутренних напряжений в твердой корочке и идентификации причин образования дефектов геометрической формы является актуальной задачей, так как в настоящее время дефекты такого характера имеют достаточно широкое распространение при непрерывной разливке стали и могут рассматриваться как брак продукции.

Динамика наращивания твердой корочки в кристаллизаторе наиболее полно может быть представлена с помощью расчетных математических моделей [11,12], которые учитывают как особенности теплопереноса в твердой корочке и гильзе кристаллизатора, так и формирование в ней внутренних напряжений. В настоящей работе модель формирования твердой корочки сортовой заготовки была разработана на базе программного комплекса ANSYS 7.0. Для моделирования был применен широко используемый в подобных исследованиях метод поперечного сечения, которое проходит вдоль технологической оси. В качестве объекта моделирования была выбрана заготовка сечением 120х120 мм, которая отливается на высокоскоростной МНЛЗ со следующими параметрами: общая длина кристаллизатора - 1,0 м (рабочая длина - 0,88 м); толщина стенки кристаллизатора - 12 мм; внутренний радиус угла гильзы кристаллизатора – 3-6 мм; скорость вытягивания заготовки – 3,0-4,5 м/мин.

Геометрическая модель на стадии охлаждения заготовки в кристаллизаторе включала в себя поперечное сечение заготовки и гильзу кристаллизатора. Эта модель разбивалась на сетку конечных элементов с размером ячейки 3 мм. В наиболее дефектоопасных местах размер элементов был уменьшен 4-10 раз для получения более точного решения. Теплофизические и механические свойства исследуемого материала соответствовали стали с содержанием углерода < 0,3% и задавались в зависимости от ее температуры. Учет энергии (скрытой теплоты), которая выделяется или поглощается при фазовых преобразованиях, осуществлялся заданием энтальпии как функции температуры [13]. В качестве модели поведения твердого каркаса под нагрузкой была принята упруго-пластическая модель. Пластическое течение материалов аппроксимировалось с помощью модели билинейного поведения материала [14,15]. Аналогично свойства задавались и для материала гильзы кристаллизатора – меди.

Коэффициенты теплопередачи на границе металл-кристаллизатор принимались переменными в зависимости от расположения сечения по высоте гильзы кристаллизатора. Определение их величины основывалось на данных промышленных исследований [8,16,17]. В связи с тем, что углы непрерывнолитого слитка, в отличие от граней, имеют несколько другие условия охлаждения, для участков поверхности сечения, которая не контактирует близ углов сечения со стенками кристаллизатора принимались меньшие величины коэффициента теплоотдачи. Длина данных участков составляла 10-12% от длины грани слитка. Влияние газового зазора между поверхностью слитка и стенкой гильзы кристаллизатора учитывалось опосредовано: через коэффициент теплоотдачи. Коэффициент теплоотдачи на границе гильза кристаллизатора - охлаждающая вода принимался постоянным.

Разработанная математическая модель позволяет получать подробную информацию относительно теплового и напряженно-деформированного состояния твердой корочки непрерывнолитого слитка в кристаллизаторе, а в частности: выводить на экран графики охлаждения слитка по сечению для разных точек по желанию исследователя; получать информацию относительно расположения границы фаз, распределения тепловых потоков и картины температурных полей; строить изолинии распределения температур; определять необходимые для анализа значения напряженного состояния слитка и кристаллизатора, в том числе и интенсивность напряжений; рассчитывать конфигурацию деформированного состояния твердого каркаса слитка и кристаллизатора в абсолютных и относительных величинах и т.п.

Калибровка модели (корректировка коэффициентов теплоотдачи) осуществлялась путем сравнения расчетной температуры поверхности и толщины корочки на выходе из кристаллизатора с соответствующими данными, полученными в промышленных условиях.

Характерный пример распределения термических напряжений в твердой корочке слитка на выходе из кристаллизатора представлен на рисунке 1 (относительная координата равная единице соответствует области содержащей 95% твердой фазы): на поверхности заготовки возникают сжимающие напряжения, ближе к фронту затвердевания – растягивающие, а на фронте кристаллизации напряжения отсутствуют.

Принимая во внимание тот факт, что на практике достаточно часто наблюдается трапециидальная форма поперечного сечения сортовой заготовки (с различной степенью деформации начального профиля), можно предположить, что уже в процессе ее формирования в гильзе кристаллизатора происходит деформация (искажение) начального профиля (квадрата) за счет того, что один или более углов отходят от стенки кристаллизатора под воздействием внутренних напряжений.

Рисунок 1 – Распределение термических напряжений по сечению корочки непрерывнолитой заготовки на выходе из кристаллизатора

Причинами такого искажения геометрической формы заготовки может быть: нарушение интенсивности отвода тепла по периметру и высоте кристаллизатора; искажение начальной геометрической формы гильзы кристаллизатора; локальный износ внутренней поверхности (наблюдается, как правило, по углам кристаллизатора и в нижней его части); несоответствие параметров разливки стали и профиля гильзы кристаллизатора и т.д. [19,20].

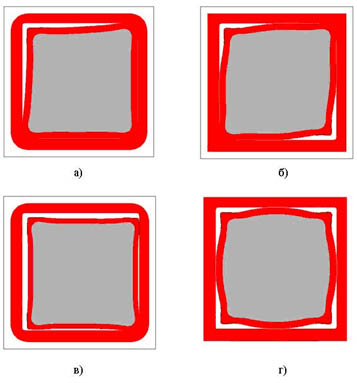

С помощью разработанной математической модели был выполнен анализ следующих возможных ситуаций с нарушением контакта твердой корочки заготовки с внутренней поверхностью кристаллизатора:

Случай, когда один угол твердой корочки заготовки отходит от внутренней поверхности гильзы кристаллизатора (рисунок 2а) представляется, на наш взгляд, наиболее вероятным при условии отсутствия дополнительного коробления гильзы кристаллизатора и размывания твердой корочки падающей струей. При этом искажение геометрической формы твердого каркаса приводит к развитию в нем высокого уровня внутренних напряжений. Максимальных значений эти напряжения достигают в углах заготовки, которые находятся в жестком контакте с гильзой кристаллизатора.

Однако внутренние напряжения в этих углах твердой корочки заготовки являются сжимающими, и они не превышают предельно допустимых значений для данной температуры металла (рисунок 3а). В тоже время в отошедшем от гильзы углу заготовки напряженно-деформированное состояние твердой корочки имеет более сложный характер и вблизи фронта затвердевания значения растягивающих внутренних напряжений достигают уровня 4-7 МПа, что может превышать предельно допустимые для таких условий величины напряжений, при которых не происходит разрушения твердой корочки (5-5,5 МПа). Соответственно вероятность появления трещины в твердом каркасе заготовки в приугловой зоне уже в кристаллизаторе оказывается весьма высокой.

Рисунок 2 – Геометрическая форма поперечного сечения твердой корочки заготовки на выходе из гильзы кристаллизатора в случае отхода одного (а), двух (б), трех (в) и четырех углов (г)

На рисунке 4а представлена фотография поперечного темплета, которая достаточно хорошо иллюстрирует описанный нами механизм деформирования угла твердого каркаса заготовки непосредственно в гильзе кристаллизатора. Темплет был отобран из горизонта твердого каркаса заготовки, который располагался непосредственно перед выходом из кристаллизатора на 5-10 мм выше места прорыва, происшедшего в ходе разливки. При этом развитие трещины происходило от поверхности заготовки в приугловой зоне, то есть в более высоких горизонтах, когда толщина корочки составляла всего несколько миллиметров.

Для снижения вероятности отхождения угла твердой корочки от гильзы кристаллизатора представляется целесообразным обеспечивать рациональный профиль угла гильзы кристаллизатора в части оптимизации его радиуса и конусности по высоте. Достаточно эффективным мероприятием при этом может быть также обеспечение максимальной интенсивности теплоотвода в верхней половине гильзы, что обеспечит быстрое наращивание слоя твердой корочки, который будет устойчив к внутренним напряжениям.

Рисунок 3 – Интенсивность напряжений в корочке заготовки на выходе из кристаллизатора в случае отхода одного (а), двух (б), трех (в) и четырех (г) углов

Рисунок 4 – Характерные примеры развития трещин в твердой корочке заготовки при отхождении одного (а) и двух углов (б) твердой корочки от поверхности гильзы кристаллизатора

Ситуацию с отхождением двух углов каркаса твердой корочки от гильзы кристаллизатора можно рассматривать как динамическое развитие процесса коробления твердого каркаса при отхождении одного угла. Условиями для отхождения второго угла каркаса твердой корочки могут быть коробление гильзы кристаллизатора или некоторое несоответствие профиля внутренней полости гильзы кристаллизатора внешней поверхности твердой корочки. Такое явление следует связывать либо с отклонением параметров литья от номинальных (заложенных в расчетную модель профиля гильзы), либо с локальным износом внутренней полости гильзы (особенно в области углов). При этом каркас твердой корочки принимает наиболее устойчивое положение, которым является ромб.

Искажение геометрической формы твердой корочки заготовки вследствие отхода двух углов дополнительно приводит к возникновению внутренних растягивающих напряжений по граням в областях, прилегающих к фронту затвердевания (рисунок 3б). Наиболее опасными с точки зрения разрушения твердой корочки представляются тупые углы заготовки, поскольку в них концентрируются растягивающие напряжения [21-23]. Полученная в результате выполненных расчетов максимальная величина их интенсивности (5,0-5,5 МПа) является граничным допустимым значением для данной температуры заготовки. В целом острые углы каркаса твердой корочки имеют более сложное напряженное состояние, которое характеризуется наличием внутренних напряжений обоих знаков. Поэтому, в случае развития явления ромбичности (например, после выхода заготовки из кристаллизатора) на практике следует ожидать возникновения внутренних трещин по обоим тупым углам. На рисуноке 4б приведен характерный пример образования внутренних трещин в твердой корочке заготовки при развитии явления ромбичности. Темплет был отобран на 300 мм ниже выхода заготовки из кристаллизатора.

Ситуацию с отходом трех (рисунок 2в) или четырех углов (рисунок 2г) каркаса твердой корочки от внутренних стенок гильзы кристаллизатора следует рассматривать как следствие нерационального выбора параметров процесса разливки стали: скорость вытяжки заготовки, температура стали в кристаллизаторе и т.п. В этом случае внутренний профиль гильзы кристаллизатора (или его отдельные участки) не соответствует профилю внешней поверхности твердого каркаса. Такая ситуация представляется весьма вероятной, например, при снижении скорости вытяжки заготовки ниже номинальной или при повышенном износе внутренней поверхности гильзы кристаллизатора (особенно в нижней ее трети).

Между тем выполненный нами анализ показывает, что при отходе трех углов (рисунок 3в) уровень внутренних напряжений в твердом каркасе оказывается значительно ниже, чем при отходе двух углов. При этом коробление поперечного сечения заготовки также происходит в меньшей степени. Рассматривая динамику формирования твердой корочки заготовки при отходе трех углов, следует отметить, что ее наращивание на участках, отошедших от гильзы, происходит значительно медленнее. Поэтому по мере опускания заготовки в нижние горизонты кристаллизатора может происходить восстановление контакта некоторой части поверхности заготовки и внутренней поверхности гильзы кристаллизатора. Можно предположить, что на практике этот процесс будет происходить неравномерно и, как следствие, твердый каркас заготовки может принять одну из ранее рассмотренных более устойчивых геометрических форм.

Другим вариантом нерационального выбора параметров процесса разливки стали может являться ситуация с отхождением всех четырех углов твердого каркаса от поверхности гильзы кристаллизатора (рисунок 2г). Эта ситуация может быть также обусловлена нерациональной конструкцией гильзы кристаллизатора в области углов гильзы, то есть в области, где величина уменьшения линейных размеров твердой корочки является максимальной. Как видно из рисунока 2г, при отхождении всех четырех углов твердый каркас сохраняет контакт с поверхностью гильзы по граням формирующейся заготовки. При этом происходит «выпучивание» граней и наблюдается преимущественное наращивание твердой корочки именно в местах контакта. В этом случае расчетные значения внутренних напряжений, как у фронта затвердевания, так и вблизи поверхности заготовки обычно не превышают предельно допустимых значений, что свидетельствует о низкой вероятности образования внутренних трещин непосредственно в кристаллизаторе.

Вместе с тем деформация твердого каркаса заготовки вследствие выпучивания граней при отхождении трех или четыре углов может получить дальнейшее развитие после выхода заготовки из кристаллизатора. При этом не малую роль может сыграть уже накопленный ранее уровень внутренних напряжений. Как видно на фотографиях поперечных темплетов, приведенных на рисунок 5, внешняя поверхность граней заготовки сохраняет выпуклую форму в течение всего процесса затвердевания слитка. Однако конфигурация поперечного сечения все же дополнительно приобретает форму ромба, что создает наиболее благоприятные условия для формирования внутренних трещин.

На наш взгляд, образование и развитие внутренних трещин в этом случае происходит вследствие трансформации профиля заготовки в зоне вторичного охлаждения. Вероятность возникновения и развития внутренних трещин во многом определяется величиной ромбичности заготовки (разность диагоналей поперечного сечения) в совокупности с условиями отвода тепла в ЗВО и прочностными показателями стали в области температур затвердевания.

Таким образом, из проведенных исследований можно сделать следующие выводы:

Рисунок 5 – Внешний вид темплетов непрерывнолитых заготовок при развитии явления ромбичности

Список литературы