Почему используют многоимпульсную контактную сварку?

Объяснение процесса, его механизма теплового баланса

Автор:Girish P. Kelkar

Источник:

статья опубликована на сайте www.thefabricator.com

(впервые опубликовано 9 ноября

2004 года)

Многоимпульсная сварка не является редкостью, но

это не всегда лучший выбор для большинства приложений контактной сварки. Однако

эксперименты с этим видом сварки продемонстрировали, что она имеет более

широкий спектр применения, особенно, когда известно ее изменение теплового

баланса.

|

|

|

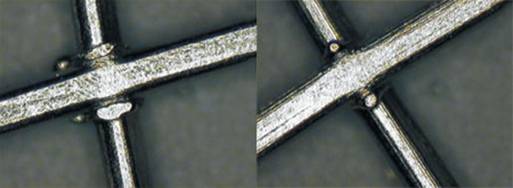

Слева никелевый крест

сделано одноимпульсной сваркой. Материал выдавливается из сварного шва и крепится

на провода вблизи места сварки. Никелевый крест справа

был сделан с четырьмя импульсами. В результате, уменьшается количество

материала выдавливаемого из сварного шва. |

Контактная сварка: история

Как следует из названия, контактная сварка использует части контура

протекания тока для получения тепловой энергии для сварки. Тепло генерируется в

частях, которые свариваются, также хорошо, как и в электродах.

Рисунок 1 – Диаграмма контактной

сварки показывает два электрода

(с объемным сопротивлением R1 и R7) и две части, предназначенных для сварки (с сопротивлениями

R3 и R5)и три контактных сопротивления

R2, R4 и R6

В сопротивление сварного

шва, семь активных сопротивлений играют важную роль в определении тепла (см.

Рисунок 1). Четыре из них объемных сопротивления, в том числе два в части

свариваемых элементов (R3 и R5) и два электрода (R1 и R7).

Объемное сопротивление – это сопротивление потоку,

создаваемого током внутри электрического проводника. Это функция, зависящая от

размеров и удельного сопротивления, которые являются свойством материала, и

пропорционально температуре.

В дополнение к объемным сопротивлениям, есть три

контактных сопротивления, также известные как граничные сопротивления: одна граница

между сварочными частями (R4) и два сопротивления на границе электрода и частями,

что свариваются (R2 и R6). Сопротивление контактов является сопротивлением

потоку, создаваемого током, который пытается перепрыгнуть через границу от

одного материала к другому.

Было бы идеально, генерировать все тепло, на границе между двумя частями,

которые должны быть соединены. Однако, учитывая характер резистивного нагрева, распространение

тепловой энергии на другие шесть точек сопротивления не может быть

предотвращено. Цель любого развития сварочных аппаратов максимизация тепла между

деталями, которые свариваются, и минимизация его в других местах.

Семь сопротивлений на рисунке 1 – динамичны и изменяются в течение цикла

сварки. Понимание изменений, имеет решающее значение для понимания теплового

баланса и разработки соответствующих стратегий сварки.

Изменение сопротивления. На рисунке 2 показана

схема изменения двух типов сопротивление в зависимости от времени. Контактное

сопротивление уменьшается также быстро, так как части для сварки давят друг на

друга с силой, создаваемой электродами. Уменьшение сопротивления контакта ускоряется,

как только ток начинает течь и продолжает снижаться во всем процессе сварки при

нормальных условиях, также долго, как электрод может предавать необходимые усилия.

Далее электроды имеют возможность применять силу непрерывно, даже в качестве

деформации при сварке.

Рисунок 2 - Динамические изменения, которые

происходят в объемных и контактных сопротивлениях во время контактной сварки

Объемное сопротивление, которое пропорционально удельному сопротивлению

материалов, увеличивается, также быстро, как ток нагревает соединяемые части.

Сопротивление металлов и сплавов пропорционально температуре материала и

поднимается примерно на порядок во время цикла сварки.

Динамические изменения в семи сопротивлениях во время сварки позволяют

пользователю адаптировать тепловой баланс согласно свариваемых материалов и требуемому

типу связи. Короткий всплеск энергии в начале цикла сваривает проводящие части,

которые зависят главным образом от сопротивления контакта для выделения

большего тепла. Более длительные импульсы в конце цикла обычно сваривают

резистивные части, когда объемное сопротивление доминирует в цикле сварки.

Применение многоимпульсной сварки

В то время как более используемой является контактная

сварка с одним импульсом, некоторые приложения используют несколько импульсов.

В крупномасштабном использовании сварки, как правило, для структурной сварки

листового металла, несколько импульсов могут помочь контролировать скорость

нагрева на границе.

Для оцинкованной стали, многоимпульсная сварка

позволяет стереть цинковое покрытие в месте контакта с электродом до начала

сварки. Удаление цинка также может увеличить срок службы электрода за счет

снижения скорости реакции между медью и цинком.

На небольших объектах, как правило, с размерами

около 0,015 дюйма или меньше, разряд конденсатора и других источников постоянного

тока часто используются в двойном импульсном режиме. Первый импульс улучшает

состояние частей, а второй импульс обеспечивает выделение тепла для сварки.

Многоимпульсный эксперимент. Было проведено

исследование, которое обосновывает переход на использование двух проводов

коммерчески чистого никеля для электроснабжения машин, в основном, одноимпульсной

сварки.

Провода были 0,01 дюйма в диаметре, а основной

металл имел прочность на разрыв 5,6 кг. Провода были сварены с медных

электродов с 0,125 дюйма у основания и 0,0625 дюйма у плоского наконечника

круглого сечения.

Сварные швы были сделаны силой сварки в 6 кг,

время сжатия составляло 150 миллисекунд (мс), а время выдержки – 200 мс. Сварной

аппарат имел пневматическое устройство давления от 0 до 20 фунтов и блок

питания с преобразователем до 2 кГц, способным обеспечивать питание в режиме

пульсации.

Изначально график сварки был разработан, чтобы

произвести оптимизацию прочности сварного шва силой до 5,2 кг за один импульс

энергии. Сварные швы были протестированы на примере двух перетянутых проводов,

в результате давления, представляющего собой сочетание напряженности и кручения.

Развитие было продолжено, чтобы произвести мощную сварку в кратчайшие сроки, не

вызывая искрение при этом. График одиночных импульсов имел 2 мс возрастания

тока и 4-мс сварки при запрограммированных для текущего уровня 0,55 кА.

Фотография сварного шва, который выполнен

одиночным импульсом, показана во вступительном фото, справа. Значительное

количество расплавленного или смягченного материала выдавливается между

проводами. Аналогичный эксперимент был проведен, при выполнении того же шва в

многоимпульсном режиме с целью получения сварных швов с такой же или большей

прочностью. Сварочный аппарат вырабатывал четыре импульса, и каждый импульс

составлял 0,6 кА и длился 1 мс. Время между импульсами было установлено на

уровне 20 мс. При оптимизации сварных швов была приложена та же сила, как при одиночных

импульсах – 5,2 кг, но, в результате, расплавленный материал выдавливается менее

чем в первом случае (см. вступительное фото, слева). В целом распад проводов

был пропорционально ниже.

Тепловой баланс в многоимпульсной сварке

Тенденции, характерные при динамическом изменения

объемного и контактного сопротивлений изменяются при многоимпульсном режиме

(см. Рисунок 3). Тепло, выделяемое во время первого импульса, повышает общую

температуру зоны сварки. Повышенная температура помогает уменьшить контактное сопротивление

и увеличить объемное сопротивление.

Во время остывания между первым и вторым

импульсом, сварной шов теряет тепло в первую очередь за счет теплопроводности

через свариваемые части и через электроды. Зона сварного шва охлаждается,

основное сопротивление свариваемых частей и электродов уменьшается, потому что объемное

сопротивление пропорционально температуре. Контактное сопротивление может

оставаться неизменным или постепенно уменьшаться, так как сварка происходит под

действием давления.

Следовательно, в начале второго импульса, объемное

сопротивление меньше по сравнению с условиями в конце первого импульса. Таким

образом, второй импульс генерирует больший процент тепла на границе сварки, чем

первый. Подобный сценарий происходит в течение третьего и последующих

импульсов.

Рисунок 3 – График, показывающий, как объемное сопротивление уменьшается

во время остывания между импульсами при контактной сварке

Сварочный шов, выполненный при одноимпульсной сварке, демонстрирует

типичный контур сопротивления и показан на рисунке 2, в котором основное

сопротивление продолжает расти, а контактное сопротивление продолжает снижаться

на протяжении всей сварки.

Контур генерирует тепло на границах деталей, а также в объеме. Увеличение

тепловой энергии в объеме доминирует в последней части цикла сварки, когда

тепловой поток создает быстрое повышение температуры шва.

Тепловой поток образует цепную реакцию, в которой повышение температуры

приводит к увеличению объемного сопротивления и вызывает дальнейшее повышение

температуры. Тепловой поток позволяет достичь температуры плавления быстро.

Сочетание тепла в объеме и на границе сварных деталей создает большое

количество расплавленного или смягченного металла, который выдавливается под

действием силы сварки.

С другой стороны, в течение нескольких импульсов сварки, время охлаждения

между импульсами позволяет никелевым проводам отводить тепло от зоны сварки,

снижая температуру и, следовательно, повышая стойкость. Охлаждение во время

между импульсами происходит из-за прерывания теплового стока. Импульс, который

следует после охлаждения, сталкивается с большим сопротивлением контакта, в

отличие от объемного сопротивления и фокусирует тепло на границе сварки. В

результате, меньший объем металла сварного шва на смежных границах достигает достаточно

высокой температуры, чтобы смягчиться и быть вытесненным.

Степень, в которой тепловой баланс изменяется, зависит от геометрических

размеров детали и свойств материала электродов и свариваемых частей. Части,

которые являются хорошими проводниками тепла, такие как чистый никель,

используемый в экспериментах, будет отводить тепло от сварного шва быстро во

время между импульсами и поможет сосредоточиться теплу на границе сварного шва.

Части, которые не являются хорошими проводниками тепла, например, сплавы из

нержавеющей стали, будут зависеть от отвода тепла через медные электроды. Потери

тепла через электроды будут перемещать горячую точку вниз к границе сварки.

Изменение аргумента теплового баланса может объяснить долговечность источников

питания, таких как разряд конденсатора, использующийся в режиме двойного

импульса. Источники питания переменного тока, изменяя полярность каждый полупериод,

по сути, действуют в многоимпульсном режиме, но ограничены в своей способности

контролировать форму отдельных полупериодов (импульсов).

Источники питания постоянного тока, питающие через транзисторы, линейные преобразователи,

инверторы могут управлять отдельными контурами сварного шва и изменять время

между импульсами. Кроме того, поскольку постоянный ток течет только в одном

направлении, источники питания постоянного тока могут изменять тепловой баланс,

выбрав правильную полярность.

Эксперименты, проведенные в этом исследовании, продемонстрировали

преимущества многоимпульсных сварочных машин по сравнению с одноимпульсными.

Предлагаемый механизм изменения теплового баланса с многоимпульсной сваркой

также может принести пользу в других конфигурациях сварного шва, таких как

проектирование сварных соединений, сварка тонкой пленки и сварка плоских

проводов к терминалам. Изменение теплового баланса также может предложить

большую гибкость в выборе сварных контуров для развития резистентности сварного

шва.

Список использованной литературы

1. R.L. O'Brien, ed. Welding Handbook, Vol. 2, 8th ed. (Miami: American

Welding Society), p. 538.

2. Robert Cuff, "Using Multiple-impulse (Pulsation) Resistance Welding

for Coated Materials," The FABRICATOR, November 1998, pp. 36-39.