ОПРЕДЕЛЕНИЕ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ПРИ РАЗЛИЧНЫХ РЕЖИМАХ РАБОТЫ ЭЛЕКТРОПЕЧИ

Источник: Охорона навколишнього середовища та раціональне використання природних ресурсів – 2012 / Матеріали ХХI Всеукраїнська наукова конференція аспірантів і студентів. – Донецьк, ДонНТУ – 2012.

Развитие техники, возникновение новых областей промышленности вызывает потребность в высококачественных сталях и сплавах таких как инструментальные, легированные, жаропрочные и жароупорные, конструкционные, а также сплавы с особыми свойствами. Такие стали в настоящее время выплавляются преимущественно в электрических печах. Небольшие объемы жидкой стали в ванне электропечи, управление тепловым режимом, а также оперативный контроль по технологии выплавки обеспечивают возможность выплавлять сталь любого сортамента.

Весь процесс плавки можно разбить на несколько этапов, отличающихся выполняемыми технологическими операциями: заправка печи, загрузка шихты, плавление, скачивание окисленного шлака, науглероживание, раскисление, доводка до заданного химического состава. По периодам плавка делится на заправку, завалку, плавление, окисление, восстановление (рафинирование) и выпуск металла.

В связи с происходящими сложными физико-химическими процессами при высоких температурах выплавка стали сопровождается интенсивным образованием газов со значительным содержанием пыли. Причем количество пылегазовых выбросов практически прямопропорционально интенсивности протекания температурных и физико-химических процессов в ванне и рабочем пространстве печи.

Кроме пыли в газах электросталеплавильных печей содержатся оксиды углерода, азота, а также небольшое количество цианидов, сернистого ангидрида и фторидов.

Содержание в отходящих газах оксидов азота и углерода зависит от периода плавки, способа ее интенсификации и резко изменяется в пределах одной плавки. В начальный период расплавления, когда температура в печи низкая, газы состоят из большого количества азота (до 78 %) и небольшого ко¬личества окиси и двуокиси углерода (до 3 %) . По мере расплавления шихты и повышения температуры в рабочем пространстве содержание оксидов углерода увеличивается, а кислорода уменьшается, так как он активно вступает в реакцию при дожигании окиси углерода. В период продувки ванны кислородом интенсивность окисления углерода возрастает. При этом дожигание окиси углерода происходит как в самой печи, так и на выходе из нее: над печью наблюдается синее пламя. Максимальное количество образующихся оксидов азота наблюдается в конце расплавления, когда печь имеет высокую температуру, а в рабочем пространстве – максимальное содержание азота воздуха.

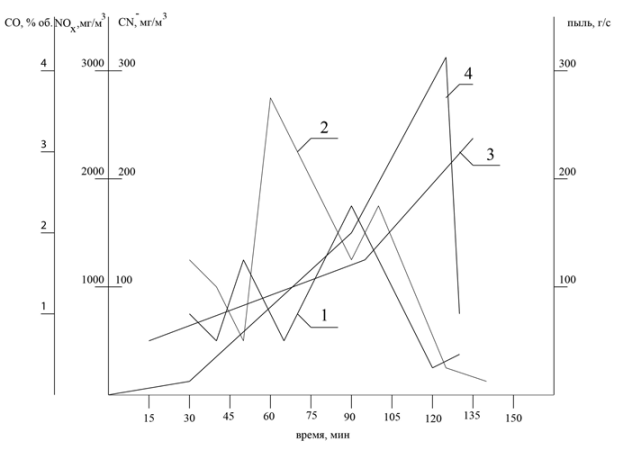

На рисунке 1 приведены данные о содержании цианистых соединений (кривая 1), оксидов азота (кривая 2) и углерода (ІІ) (кривая 3), а так же пыли (кривая 4) в отходящих газах при нормальных условиях для работы 100 тонной электропечи. Общее время цикла такой печи составляет 2 часа 15 минут, а средний объем отходящих газов – 8000 м3/ч.

Исходя из представленных данных с использованием программы ЭОЛ, нами проведен расчет рассеивания указанных веществ для источника высотой 100 м и диаметром устья 0,8 м в 4 точках: 50 мин, 60 мин (максимум для концентрации NO2), 90 мин (максимум для концентрации цианистых соединений), 125 мин (максимум пылевыделения).

Рисунок 1 – Зависимость выбросов загрязняющих веществ от времени работы электропечи для одного цикла

Исходя из представленных данных с использованием программы ЭОЛ, нами проведен расчет рассеивания указанных веществ для источника высотой 100 м и диаметром устья 0,8 м в 4 точках: 50 мин, 60 мин (максимум для концентрации NO2), 90 мин (максимум для концентрации цианистых соединений), 125 мин (максимум пылевыделения). Полученные результаты для максимальных концентраций загрязняющих веществ и их значение на границе санитарно-защитной зоны (1000 м) представлены в таблице 1.

Таблица 1 – Выбросы загрязняющих веществ для различных периодов работы 100 тонной электропечи, доли ПДК

| Загрязняющее вещество | Время работы печи, мин | |||||||

| 50 | 60 | 90 | 125 | |||||

| Макс. конц-я | Конц-я на СЗЗ | Макс. конц-я | Конц-я на СЗЗ | Макс. конц-я | Конц-я на СЗЗ | Макс. конц-я | Конц-я на СЗЗ | |

| CO | 0,022 | 0,021 | 0,025 | 0,025 | 0,034 | 0,033 | 0,120 | 0,120 |

| NO2 | 0,079 | 0,078 | 0,430 | 0,430 | 0,220 | 0,210 | 0,039 | 0,039 |

| HCN | 0,017 | 0,016 | 0,013 | 0,013 | 0,023 | 0,023 | 0,0049 | 0,0048 |

| пыль | 0,900 | 0,890 | 1,050 | 1,030 | 1,800 | 1,780 | 3,660 | 3,620 |

Как показали расчеты, максимальные значения для всех рассмотренных веществ наблюдаются на расстоянии 1100 м от источника и поэтому практически совпадают со значениями концентраций на границе СЗЗ. В то же время, концентрации NO2 и HCN колеблются от 0, когда печь холодная во время заправки до соответственно 0,430 и 0,023 ПДК во время плавления, когда температура максимальна. Для оксида углерода и пыли наблюдается возрастание концентрации выделяющихся веществ по ходу процесса, при этом если для СО в конце процесса концентрация на ССЗ составляет 0,12 ПДК, то для пыли превышает нормативные в 3,62 раза.

Таким образом, при определении выбросов загрязняющих веществ, более целесообразно использовать не средние значения, когда концентрации могут быть малы, а их пиковые значения, когда в различные периоды работы электропечи могут наблюдаться значительное их превышение.