Анализ способов и устройств для уплотнения мелкофракционных шихт

Автор: В.А. Носков, С.В. Ващенко

Источник: Металлургическая и горнорудная промышленность №4 (238) 2006г. – С. 313-320

Современное состояние вопроса.

В настоящее время актуальной проблемой является утилизация техногенных отходов, которые постоянно накапливаются на предприятиях черной металлургии. Как правило, отходы находятся в мелкофракционном состоянии, что не позволяет в таком виде их использовать в металлургическом переделе. Возврат отходов в металлургический передел осуществляется путем их окускования. В процессе прессования сыпучих дисперсных тел происходит их уплотнение за счет изменения формы и размеров, связанных с уменьшением объема пор и увеличением площади контактов между частицами.

В порошковой металлургии процесс уплотнения порошковых тел разделяют на три стадии. На первой стадии происходит резкое увеличение плотности прессовки за счет интенсивного взаимного перемещения, поворотов, проскальзывания частиц. Характер напряжений на контактах непрерывно меняется, нарушение одних контактов сопровождается местной упругой разгрузкой и образованием других контактов. На второй стадии происходит более медленный рост плотности прессовки, уменьшение «автономности» частиц. Частицы порошка упакованы более плотно. Уплотнение происходит частично за счет проскальзывания, частично за счет пластической деформации в приконтактных зонах, которая носит ограниченный локальный характер. На третьей стадии имеет место пластическая деформация в объеме частиц. Происходит это при превышении прессующими напряжениями предела текучести материала частиц [1].

Существуют различные способы уплотнения мелкодисперсных материалов.

Изостатическое уплотнение – формование порошка эластичной или деформируемой оболочке в условиях всестороннего сжатия [2, 3]. Изостатическое прессование позволяет получать из порошка крупногабаритные заготовки, в том числе с большим отношением длины к диаметру и тонкими стенками, обладающие во всех направлениях одинаковой плотностью. Это достигается приложением давления по всем внешним поверхностям прессуемого порошка и практически отсутствием потерь на внешнее трение. Установка для изостатического прессования имеет следующие недостатки: сложность конструкции; большие габариты; периодичность действия; сложность удаления воздуха из материала, который значительно препятствует уплотнению во время прессования; повышенные энергозатраты.

Прессование в закрытой пресс-форме. Уплотнение материала осуществляется по одно- или двухсторонней схеме. Со стороны пуансона прикладывается давление, при этом материал изменяется в объеме, приобретая заданную форму. Одним из основных недостатков процесса прессования в закрытых пресс-формах является возникновение сил трения, которые приводят к неравномерному распределению плотности в объеме прессовки.

Вибрационное прессование в процессе уплотнения позволяет значительно уменьшить давление прессования и повысить равноплотность прессовок. В результате вибрации разрушаются начальные межчастичные связи, и улучшается взаимоподвижность частиц, благодаря чему достигается значительная плотность укладки. Недостатками установок с вибрационным прессованием являются: сложность конструкции установки; периодичность действия процесса, что приводит к снижению производительности; сложность удаления воздуха из замкнутого объема.

Импульсное прессование – формование мелкодисперсного материала, при котором уплотнение производится ударными волнами интервале времени, не превышающем 1 с. При высоких скоростях уплотнения порошка теплота, выделяющаяся в результате деформации частиц, межчастичного и внешнего трения, приводит к локальному нагреву межчастичных контактов и их свариванию. Недостатками установок импульсного прессования являются: периодичность действия; применение взрывоопасных веществ; сложность удаления воздуха из материала; повышенный износ рабочих органов; сопровождение процесса шумом

Мундштучное прессование – уплотнение материала продавливанием через отверстие, определяющее форму и размеры поперечного сечения. Смесь, состоящая из мелкодисперсного материала и 10% пластификатора, пропускается под давлением через конус и цилиндрическую часть матрицы (мундштук), где за счет обжатия смеси происходит ее уплотнение. Во время прессования часть давления теряется на преодоление внешнего трения, поэтому образуются отдельные слои материала, различающиеся по напряженному состоянию и плотности, что и служит причиной дефектов структуры у получаемых заготовок. Основными недостатками мундштучного прессования являются: периодичность действия; повышенный износ конической части мундштука; сложность удаления воздуха из материала; низкая производительность.

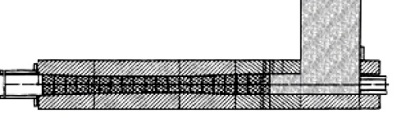

Усовершенствование способа мундштучного прессования воплотилось в конструкцию штемпельного пресса. В процессе прессования под действием высоких усилий происходит всестороннее сжатие материала в брикет. Материал, поступающий в штемпельный пресс, сжимается между торцом штемпеля и группой образующихся брикетов в матричном канале (рис. 1). Давление прессования развивается за счет сил трения брикетов в канале и частично в лотке в течение определенного времени

Рисунок 1 – Схема матричного канала в штемпельном прессе

Работу штемпельного пресса можно представить следующим образом [4]. За один оборот коленчатого вала штемпель пресса совершает полный цикл возвратно-поступательного движения. За этот период последовательно выполняются четыре операции: перемещение материала из загрузочной камеры в матричный канал; прессование; проталкивание брикетов по матричному каналу и заполнение материалом пространства перед штемпелем.

Недостатком штемпельных прессов является сложность удаления воздуха из материала во время прессования. Воздух создает тонкую прослойку между прессуемыми зернами и тем самым ухудшает прочность брикета. Силы трения, возникающие между брикетом и стенками пресс-форм, способствуют появлению износа рабочих органов.

Распространенным способом уплотнения мелкодисперсного материала является прокатка. Она осуществляется в валках с гладкой поверхностью, получая при этом полосы, ленту и простейшие профили практически из любых порошков. Прокатка характеризуются высокой производительностью, экономичностью, низкими эксплуатационными расходами, сравнительно небольшими габаритами.

Изложение основных материалов исследования

Принцип прокатки использовали в валковых прессах для уплотнения (брикетирования) мелкофракционных материалов, с целью получения из них окускованного продукта (брикета) одинаковой формы и размеров.

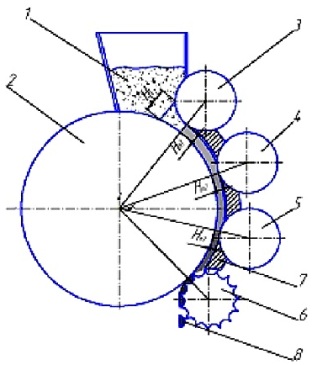

Специалистами ИЧМ была разработана конструкция брикетного валкового пресса бесстанинного типа (рис. 2.) [5].

Рисунок 2 – Схема валкового пресса. (Обозначения в тексте)

Пресс имеет два рабочих валка: приводной 1 и ведомый 2, установленные в подшипниковых опорах (подушках). Подушки приводного валка неподвижны и жестко закреплены на раме. Подушки ведомого валка соединены с рамой шарнирно с помощью пальцев 3 и могут отклоняться при превышении заданного усилия прессования. Подвижная и неподвижная подушки соединены попарно с помощью демпфирующих устройств 4.

Материал через загрузочное устройство поступает на прессующие валки. При этом в функции угла поворота валков материал с исходного порошкообразного состояния превращается в компактное тело (брикет), обладающее определенной плотностью и прочностью.

Непрерывное уплотнение мелкофракционных материалов в валковых прессах сопровождается активной фильтрацией воздуха [6], выдавливаемого в зоне деформации, через слой поступающего в эту зону материала.

Поскольку процессы прессования и подачи материала в зону деформации являются непрерывными, и зона деформации открыта с одной стороны, воздух выпрессовывается из материала в направлении, обратном направлению подачи. За счет кинетической энергии воздуха, выдавливаемого из материала, слой материала, поступающий в зону уплотнения, может находиться в состоянии, близком к псевдоожиженному и его плотность в этом случае меньше насыпной плотности материала. Исходя из этого, следует, что вытесняемый воздух препятствует равномерному поступлению материала в зону деформации и, следовательно, оказывает влияние на плотность брикетов.

Увеличить плотность брикета можно путем:

- увеличения диаметров валков;

- уменьшения частоты вращения валков;

- применения устройства для подпрессовки материала перед попаданием его в очаг деформации.

Устройства для подпрессовки [7] бывают шнековые, вибрационные, центробежные, валковые и т.д. Наиболее распространенными подуплотнительными устройствами, применяемыми для подачи материалов в зону прессования, являются шнековые подпрессовщики, которые служат для подачи и подуплотнения самых различных по насыпной массе материалы.

Недостатком шнековых подпрессовщиков является неравномерность распределения шихты по ширине валков. Также затрудняется их применение жесткими условиями работы шнека, что требует использования специальных износостойких материалов.

Для подачи материала в пресс применяются также загрузочно-распределительные устройства с использованием вибрации. В основе интенсификации процесса уплотнения материала при воздействии вибрации лежит значительное снижение сил трения между частицами, а также между частицами и конструктивными элементами оборудования.

Основным недостатком вибрационного подпрессовщика является тот факт, что он не дает должного эффекта при уплотнении материалов с низкой насыпной плотностью.

В центробежных подпрессовщиках уплотнение материала осуществляется в результате воздействия центробежных сил при вращении ротора и проталкивания через выпускное отверстие на прессующие валки пресса.

Недостатком центробежных подпрессовщиков является: быстрый износ лопастей при прессовании абразивного материала; подуплотнение материала в малом диапазоне

Валковые подпрессовщики известны с одним или двумя гладкими валками или с валками, имеющими неглубокие рифления вдоль образующих цилиндрической поверхности. Валковый подпрессовщик обеспечивает равномерное распределение материала, регулируемую подачу его на валки и небольшое уплотнение материала на одном из валков пресса. Однако представляется, что валковый подпрессовщик применим не для всех материалов и эффективно работает в определенном диапазоне производительности. Применение подпрессовщиков затрудняется ввиду усложнения конструкции и дополнительными энергозатратами.

Один из вариантов повышения уплотнения материала в валковом прессе – это увеличение количества стадий прессования. Одна из таких схем показана на рис. 3.

Рисунок 3 - Схема валкового пресса с многоступенчатым уплотнением

1 – мелкодисперсный материал; 2,3,4 – валки с гладкой поверхностью; 5 – желобчатый валок; 6 – зубчатый валок; 7 – направляющие; 8 – брикет.

Материал 1 под действием гравитационных сил поступает через загрузочное устройство на первую пару валков 2, 3, поверхность которых имеет гладкую форму. В зависимости от угла поворота валков, материал, вовлекающийся в очаг деформации, из исходного порошкообразного состояния на линии центров валков превращается в компактную ленту. Лента после первой стадии имеет некоторое уплотнение, определяемое коэффициентом уплотнения Кy1:

где Н1 - толщина материала, соответствующая началу зоны прессования;

Н л1 - толщина ленты на выходе из первой стадии прессования.

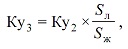

За счет подпора и сил внешнего трения лента по направляющим вовлекается в очаг деформации второй стадии, в которой валки имеют также гладкую поверхность. На выходе из валков коэффициент уплотнения ленты равен:

где Нл2 - толщина ленты на выходе из второй стадии.

Далее лента по направляющим перемещается в третью стадию уплотнения, где один из валков имеет желобчатую форму, поэтому лента после обжатия приобретает форму, копирующую форму желобов и имеет коэффициент уплотнения, равный

Sл – площадь сечения ленты;

Sж – площадь сечения одного желоба

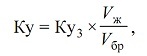

На четвертой стадии прессования уплотнительный валок 6 на своей рабочей поверхности имеет формующие элементы зубчатой формы, которые выполняют функцию разделения желобчатой ленты на отдельные брикеты. На выходе из пресса коэффициент уплотнения брикета составляет:

где Уж - объем желоба, уплотняющийся в один брикет;

Убр - объем брикета.

Уплотнение в прессе достигается в зависимости от того, какими физическими свойствами обладает материал.

Установлено, что для каждого исследуемого материала есть определенное значение давления прессования, выше которого уже не происходит существенное увеличение уплотнения, а, следовательно, дальнейшее повышение давления нецелесообразно. Необходимое уплотнение материала достигается вследствие постепенного обжатия его на каждой стадии прессования. Подобрав оптимальные параметры пресса, можно достичь более высоких уплотнений при этом не вызывая повышенного износа, т.к. нагрузки, по всем стадиям распределяются равномерно.

Кроме возможности достижения более высоких уплотнений, предложенная схема валкового пресса имеет ряд преимуществ по сравнению с другими схемами уплотнения. Она отличается непрерывностью действия, что должно положительно сказаться на производительности пресса. Постадийное уплотнение обеспечивает постепенное удаление воздуха из материала, что способствует равномерному уплотнению в объеме брикета и снижению износа рабочих валков вследствие последовательного распределения возникающих нагрузок

Выводы

Из приведенного выше анализа следует, что для уплотнения мелкодисперсных материалов применяется самое различное прессовое оборудование, выбор которого в каждом конкретном случае определяется видом обрабатываемого материала, условиями эксплуатации, требуемой производительностью и т.п. Характерными условиями эксплуатации при прессовании порошковых материалов является: непрерывность работы, абразивность прессуемого материала, повышенное давление прессование. Для получения качественных брикетов выбранное оборудование с учетом условий эксплуатации должно обеспечивать: равномерную во времени подачу материала в зону прессования; равномерное по длине бочки обжатие; удовлетворительную износостойкость поверхности прессующего инструмента; высокую ремонтопригодность.

Схема валкового пресса с многоступенчатым уплотнением представляет большой интерес для брикетирования мелкодисперсных техногенных отходов. Поэтому развитие этого направления с дальнейшей разработкой параметров конструкции пресса является актуальным.

Библиографический список

- Носков В.А. Анализ разработок в области теории и практики брикетирования мелкофракционных материалов // Фундаментальные и прикладные проблемы черной металлургии. - Вып. 5. - 1999.- С. 100 - 102 с.

- Технология и оборудование для обработки тугоплавких порошковых и композиционных материалов / А.П. Коликов, А.В. Крупин, П.И. Полухин и др. - М.: Металлургия, 1989. - 384 с.

- Кипарисов С.С., Либенсон Г.А. Порошковая металлургия. - М.: Металлургия, 1991. - 432 с.

- Елишевич А.Т. Брикетирование полезных ископаемых. - М.: Недра , 1989. - 300 с.

- Носков В.А. Валковый пресс для брикетирования мелкофракционных отходов производства и сырья // Металлургическая и горнорудная промышленность. 1999. - Вып. 5. - С. 100 - 102 с.

- Носков В.А. Влияние аэродинамических особенностей мелкофракционных шихт на процесс их уплотнения в валковых брикетных прессах // Металлургическая и горнорудная промышленность. 1999. - Вып. 5.

- Горячее брикетирование железорудного сырья /З.И.Некрасов, О.Н.Кукушкин, В.А.Носков и др. //(Обзорная информация. ин-т "Черметинфориция", сер. Подготовка сырьевых материалов к металлургическому переделу и производство чугуна. - Вып. 2. - М.: 1987. 23 с.).