К вопросу использования шахтных пород для получения алюминийсодержащего сырья

Автор: Филиппова Я. В., Ефимов В. Г.

Источник: Региональная научная конференция «Комплексное использование недр». – ДонНТУ. – 2011.

Автор: Филиппова Я. В., Ефимов В. Г.

Источник: Региональная научная конференция «Комплексное использование недр». – ДонНТУ. – 2011.

Аннотация

Рассмотрена проблема утилизации шахтных пород с целью комплексного использования природных ресурсов недр. Проанализированы возможные методы извлечения алюминийсодержащего сырья из шахтных породных отвалов, позволяющие не только их перерабатывать, но и получать значительный экологический, экономический и социальный эффект.

Главным сырьем для производства алюминия в Украине, как и во всем мире, служат бокситы с содержанием глинозема 48 – 60%. Как показала детально проведенная в 50-х годах геологоразведка, Украина не имеет такого высококачественного сырья, поэтому его приходится импортировать.

Основным производителем глинозема в стране является Николаевский глиноземный завод (НГЗ) и, в незначительных количествах, Запорожский производственный алюминиевый комбинат (ЗАлК). При этом Украина экспортирует глинозем (ежемесячно до 110,15 тыс. т). Ранее ЗАлК производил около 100 тыс. тонн алюминия в год, в частности, в 2007 году было произведено 112 тыс. тонн алюминия, в 2008-м – 112,847 тыс. тонн, а в 2009-м – около 50 тыс. тонн, в 2010-м – 25 тыс. тонн. В последние годы ЗАлК ликвидировал глиноземное производство и прекратил выпуск глинозема. Партнеры комбината в области поставок импортного сырья: Aluminium Silicon Marketing GmbH (Швейцария), «Cytec Indastries» (Нидерланды) [1]. Имеющиеся в наличии потенциальные ресурсы (Днепропетровская область, Закарпатье, Приазовье) пока не имеют промышленного значения и неконкурентоспособны с завозимым сырьем.

Алюминий – легкий, сравнительно крепкий металл. Алюминий – химический элемент III группы Периодической системы элементов Д.И. Менделеева. Алюминий обладает амфотерными свойствами, т.е. реагируя с кислотами, образует соответствующие соли, а при взаимодействии со щелочами – алюминаты. Эта особенность существенно расширяет возможности извлечения алюминия из руд различного состава. К основным алюминиевым рудам относятся бокситы, нефелины, алуниты и некоторые другие соединения, но важнейшей рудой являются бокситы, на которых практически полностью работают все зарубежные глиноземные заводы. Боксит – сложная горная порода, состоящая из оксидов и гидроксидов Al, Fe, Si и Ti и в качестве примесей присутствуют карбонаты кальция и магния, гидросиликаты (хлориты), сульфиды и сульфаты (в первую очередь, железа) и органические соединения. Основными глиноземосодержащими минералами бокситов являются гиббсит, бемит и диаспор. В природе мономинеральные бокситы чрезвычайно редки, гораздо чаще встречаются руды смешанного типа – гиббсит-бемитовые или бемит-диаспоровые.

Качество бокситов в основном определяется содержанием в них А12О3 и SiO2, и для оценки их качества на практике используют кремниевый модуль mSi – массовое отношение содержания А12О3 к SiO2. Чем больше модуль, тем выше качество боксита.

По данным М. Е. Краснянского [2] в Донецкой области некоторая часть породы отвалов (а именно 1 млрд. тонн) содержит 25 – 30 % соединения Al2O3 , что делает эту отвальную массу потенциальным источником сырья для производства алюминия. В настоящее время бокситы для алюминиевой промышленности Украины импортируются, а при переработке 1 тонны бокситов образуется от 500 до 1000 кг отходов, так называемых «красных шламов». Также глинозем широко используется для получения технической керамики с различным функциональным назначением.Различные виды бесщелочного высококремнистого алюминиевого сырья могут быть переработаны на глинозем способом спекания с последующим выщелачиванием.

Таблица 1. Характеристика сырья

| Вид отходов | Содержание Al2O3, % | Количество, тонн | Локализация по области |

| Шламы углеобогащения | 29 – 31 | 10 млн | По всей области |

| Золошлаки ТЭС | 26 | 6 млн | Курахово |

| Вскрышные глинистые породы | 25 – 30 | 3 млн | Волноваха, Дружковка, Доброполье |

| Отвалы нефелиновых пород | 30 – 35 | 8 млн | Пос. Донское |

| Шамотные пыли | 30 – 40 | 1 млн | Пос. Владимировка |

| Породные отвалы угольных шахт | 25 – 30 | 1 млрд | По всей области |

М. Е. Краснянский выделяет такие способы получения необходимых соединений алюминия:

1) Для связывания кремнезема (SiO2) вышеперечисленные алюмосодержащие отходы спекают при температуре 1250 – 1300 град. с известняком. В результате реакции образуются алюминиевые спеки, которые cаморассыпаются, и двухкальциевый силикат (белит) – один из четырех основных клинкерных минералов цемента. Реакция проходит следующим образом:

40CaCO3 + 7(Al2O3•2SiO2•2H2O) = 12CaO•7Al2O3 + 14(CaO• SiO2) + 40CO2 + 14H2O

2)Для извлечения из спека алюминия он подвергается выщелачиванию растворами соды. Таким образом, получается раствор алюмината натрия:

12CaO•7Al2O3 + 12Na2CO3 + 5H2O = 14NaAlO2 + 12CaCO3 + 10NaOH

Углекислый кальций вместе с белитом после помола, промывки и фильтрации направляют на производство цемента.

3) Для полного извлечения из раствора кремнезема он подвергается обработке в автоклавах. Количество автоклавов и интенсивность обработки в них подбираются таким образом, чтобы добиться конечного содержания SiO2 не более 0,02%. Обескремнивание основано на связывании кремния в малорастворимый гидроалюмосиликат натрия, который после осаждения («белый шлам») направляется на спекание основной сырьевой смеси с целью извлечения алюминия.

4) Для разложения алюмината натрия на гидрооксид алюминия и едкий натр его раствор подвергают карбонизации, т. е. производят барботирование через раствор смеси газов, содержащих CO2:

2NaAlO2 + CO2 + 3H2O = 2Al(OH)3 + Na2CO3

После фильтрации гидрооксид алюминия направляют на кальцинацию (обжиг), а содовый раствор направляется на операцию выщелачивания.

5) Кальцинация – это завершающий этап передел производства глинозема: она заключается в обжиге гидрата алюминия при температуре 1150 – 1200 град. для получения металлургического (производство алюминия) глинозема.

Доктор технических наук А. Г. Мнухин [3] разработал уникальный проект, согласно которому на базе закрывающихся шахт будут построены мини-заводы по комплексной стопроцентной переработке накопленной породной массы.

Проектом А. Г. Мнухина предусмотрено совместное извлечение из терриконов стратегически важных для страны алюминия, германия, скандия, галлия, иттрия и циркония. Разделение сырья на фракции планируется проводить электростатическим методом, что в десятки раз дешевле и экологичнее, чем приминение традиционных технологий использования огромных сепараторов со специальными техническими жидкостями. Для измельчения горной массы предлагается использовать так называемый электровзрыв. Экскаватор будет нагружать породу на ленточный конвейер, доставлять в производственное помещение к дробилке и далее к железоотделителю (магнитная сепарация). Таким образом, сначала отделяется железо и его соединения. Затем – сплав алюминия с кремнием, далее – редкоземельные элементы: германий, скандий, галлий. То, что остается в конце утилизационного цикла (15 – 20% общего количества породы), – сырье для стройматериалов. В конечном итоге на месте террикона появляется облагороженная территория, пригодная для строительства или сельского хозяйства. А перерабатывающий комплекс в составе нескольких мобильных блоков переезжает на новое место. Наличие на шахтах железнодорожных и автомобильных подъездных путей, помещений промышленного и бытового назначения, энергетического комплекса позволяет значительно сократить расходы и сроки ввода в работу такого мини-завода.

Помимо этого, создание предприятия обеспечит работой жителей заброшенных шахтных поселков. По оценке автора проекта, на оснащение мини-завода всем необходимым оборудованием (плавильные печи и электрогидравлические дробилки) и закупку химреактивов нужно $9.5 млн. Стоимость сырья, полученного из одного террикона среднего объема, составляет около $100 млн. Плюс ко всему, после ликвидации очередного террикона, появляются возможности выгодно реализовать квоты на выбросы парниковых газов в соответствии с Киотским протоколом. Несмотря на все преимущества метода, проект до сих пор так и остался лишь на бумаге.

А.Г. Мнухиным были проведены лабораторные исследования химического состава ряда породных отвалов шахт Донецкого региона, которые дают представления о химическом составе породных отвалов как об объекте предполагаемой разработки.

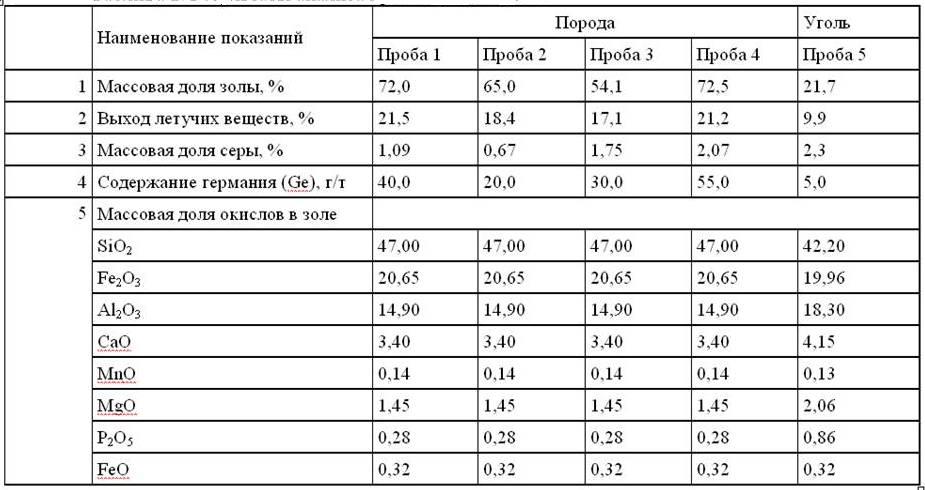

Результаты анализа проб породы и угля

Предлагаемый к разработке материал содержит повышенное количество угля – от 28 до 46%, а так же сырьё для производства алюминия – Аl2О3 (до 15%) и германия (до 55 г/т). Основную массу составляют оксиды кремния и железа (SiO2 – 47%, Fе2О3 – 20%), щелочные же компоненты – СаО и MgO не превышают 5%.

Имеется и технология получения из породных отвалов алюминиевых сплавов. Для Запорожского алюминиевого комбината Украина за рубежом закупает руду, в которой глинозема (окиси алюминия) от общего состава до 50%. Так как в шахтных терриконах его меньше (от 15 до 30), имеется специальная технология, по которой достаточно именно этих 15%, но для производства не алюминия, а силуминов (сплава алюминия с кремнием) - очень нужного соединения, которое с успехом используется в самолетостроении, космической и химической промышленности. Ценен этот сплав тем, что отлично сваривается, анодируется, обрабатывается, не окисляется. Естественно, что отходы не такое хорошее сырье как бокситы. Но бокситы необходимо найти добыть, а отходы получаются бесплатно. Переработка отходов с целью получения ценного сырья уменьшит количество заскладированных отходов и позволит высвободить земельные площади для их дальнейшего использования.

Одной из важнейших отраслей производства в Украине является горнодобывающая промышленность. Это составная часть топливно-энергетического комплекса страны, которая удовлетворяет значительную часть потребности в энергетическом топливе и технологическом сырье. Однако отходы, образовавшиеся вместе с извлечением полезного ископаемого отрицательно влияют на результаты хозяйственной деятельности предприятий, поскольку требуют затрат на их сбор, транспортирование, хранение, кроме того осложняют экологическую ситуацию в районах размещения шахт. Переработка отвальной массы позволит решить экономические, социальные и экологические проблемы, которые возникают при добыче угля.