Назад в библиотеку

Петрографические исследования контактной зоны керамической наплавки с огнеупором при ремонте коксовых батарей

Автор: Я. Н. ПЯТАК, докт. техн.наук, Ю. С. ПРИХОДЬКО,

А.С РЫЩЕНКО, студент, НТУ «ХПИ», Харьков,

С. В. ГОРБАТКО, ООО «МАК», Харьков

Источник:Вісник Національного технічного університету «Харківський політехнічний інстітут». Збірник наукових праць. Тематичний випуск «Хімія, хімічна технологія та екологія» – Харків: НТУ «ХПІ». – 2006. – № 44. – 179 с.

Коксохимическая промышленность занимает важное место в народном хозяйстве, особенно в металлургическом комплексе. Потребность в коксе определяется количеством выпускаемого чугуна и стали. В связи с этим актуальными являются роботы направленные на продление срока службы находящиеся в эксплуатации коксовых батарей.

Известно, что в процессе эксплуатации огнеупорная кладка изнашивается образующие при этом дефект ведут к ухудшению условий коксования, снижению качества кокса и химических продуктов. Причинами образования дефектов являются нагрузки: статические (масса самой огнеупорной кладки), динамические (перемещение коксового пирога и штанги углезагрузочного вагона), термомеханические (термоудары при загрузке - выгрузке кокса), химические (разграфичивание швов при нарушении теплового режима). В связи этим возникает необходимость устранения отдельных дефектов [1-3].

Существуют два вида ремонтов, а именно: холодный и горячий [4-8].

Холодный ремонт камер осуществляют с полным выводом печей из эксплуатации. То есть отключают их от системы обогрева и проводят либо полную перекладку простенка, либо перекладку на глубину первых четырех вертикалов, как с коксовой» так и с машинной стороны батареи. К недостатку этого метода можно отнести большую продолжительность ремонта, трудоемкость процесса и затраты материалов» но при этом получают длительный срок службы [3-9].

К горячим относят ремонты, которые проводят без вывода печей из эксплуатации и отключения от системы обогрева. Наличие различных технологий горячих ремонтов позволяет устранить практически любой дефект огнеупор ной кладки.

Одним из самых перспективных видов ремонта является метод керамической наплавки [4-10].

Смесь, состоящую из огнеупорной и топливной составляющих, загружают в камерный насос аппарата керамической наплавки» откуда она в потоке воздуха по шлангу через торкрет-форму, введённую в рабочее пространство печи, поступает к ремонтируемому участку огнеупорной кладки, имеющей температуру не менее 700 °С. При попадании смеси на раскалённую поверхность её топливная составляющая вспыхивает, при этом, благодаря подаче окислителя (кислорода), образуется устойчивый факел горения. Благодаря выделению тепла при протекании экзотермической реакции окисления топливных компонентов смеси (температура процесса > 2000 °С) происходит расплавление огнеупорных частиц во время их пролета через зону горения и размягчение поверхности огнеупорной кладки. При этом происходит заполнение дефектов кладки расплавленным огнеупорным материалом. При охлаждении наплавленной массы до рабочей температуры кладки происходит кристаллизация расплава и образование монолитной структуры, которая по своим основным физико-химическим показателям сходна с материалом кладки [5-10].

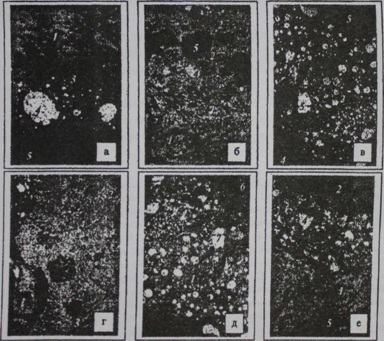

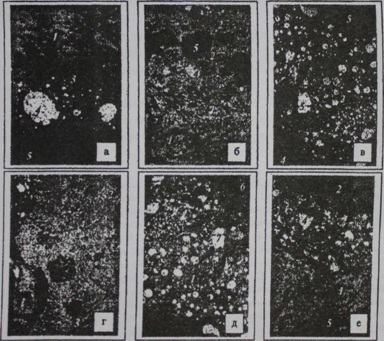

Нами была наплавлена смесь, на шамотный огнеупор. Петрографический анализ показал, что в образце на контакте огнеупор - наплавка различают две ионы: светлая (слабокоричневая) и темно-серая (до черной) зона (см. рисунок). Контакт между ними четкий [11].

Рисунок . – Структура зоны огнеупора с керамической наплавкой

а - Контакт огнеупора с зоной (огнеупор вверху); б - Контакт огнеупора с черной зоной (огнеупор внизу); в, д - Черная зона; г - Контакт черной зоны с огнеупором в верхней части; е—Контакт черной зоны с огнеупором: 1 - огнеупор, 2 - стеклофаза, 3 — верно кварца, 4 - металл (Аl, Si - белый цвет), 5 - поры и трещины (черный цвет), 6 - муллит (иголочки в стеклофазе), 7 - магнетит (дендритные выделения (белое))

На контакте участков с наплавкой и в наплавке наблюдаются короткие прерывистые трещины шириной 20 - 150 мкм, максимум 200 мкм. Поры изометричной, округлой формы наблюдается преимущественно в связке.

Примерное содержание, %:

- кварц (+ кристаболит) – 15 – 20

- муллит + стеклофаза – 80-85

Контакт с «черной зоной» четкий, не совсем ровный, с «заливами», «проникновениями» по порам, трещинам, с углублениями в связку на 0,2 - 0,4 мм в верхней части образца - до 4,5 мм (см. рис., г, е). В краевой части участков огнеупора, которые контактируют с зоной, наблюдаются более крупные выделения муллита (до 4-8 мкм), но количество его уменьшается одновременно увеличивается содержание стеклофазы.

В верхней части образца наблюдается зона до 4,5 мм шириной, состоящая из бесцветной и буроватой стеклофазы с выделением муллита игольчатой призматической и изометрической формы. Также различают мелкие точечные выделения, дендритные формы магнетита.

Примерное содержание, %:

- муллит – 25-30

- стеклофаза – 69-73

- магнетит – 1-2

Основную массу темной (темно-серой) (см. рис., а, в, д) зоны составляет стеклофаза, бесцветная и желтовато-бугристая с N от 1,466 до 1,525. Различают так же участки кварцита размером до 0,5 мм, по трещинам и в каемках которых развивается метакристаболит. В небольшом количестве присутствует углеродистое вещество (кокс, пек) в виде изометрических зерен размером до 200 мкм.

Металловидные включения (Si, Al) наблюдаются округлой, овальной формы размером 4-200 мкм. Распределение их очень неравномерное. В среднем количество металловидных включений 5-25 %.

В результате проведенного исследования установлено:

- В темной зоне при воздействии температуры происходит частичное образование стеклофазы (за счет кварца и диабаза).

- На контакте наплавки и огнеупора наблюдается частичноеі взаимодействие расплава с компонентами огнеупора и, поскольку расплав содержит оксиды железа, кальция, магния и другие, то воздействуя на огнеупор, в некоторых участках его образуется расплав, из которого при остывании кристаллизуется муллит, магнетит и образуется стеклофаза (более легкоплавкая, чем в исходном огнеупоре). Количество же муллита меньше, а содержание стеклофазы несколько увеличивается.

На большей части контакта влияние проявляется лишь в некотором улучшении кристаллизации муллита (увеличивается размер кристаллов муллита), а количество его немного уменьшается. Содержание же стеклофазы увеличивается.

Анализ полученных результатов показывает, что составы разработанных смесей при наплавлений на ремонтируемую футеровку идентичны по своему фазовому составу и могут быть использованы при горячем ремонте коксовых алтарей.

Список литературы

- Сухорукое В. И., Шевцов ЛИ., Чемарда И А. Ремонт кладки и армирующего оборудовании коксовых батарей. Екатеренбург, 2004, 482 с.

- Лгалов К. И., Кафтан С.И., Вольфовский Г.М. Ремонт кладки и армирующего оборудования коксовых печей. Изд. «Металлургия», 1966, 128 с.

- Швецов В.И., Стахеев СТ., Сухорукое В.И. и др. О механизме разрушения обогревательных простенков коксовых батарей. //Кокс и химия. 1997. № 12. С. 11-16.

- КуфмамАЛ Мастер коксового производства. Екатеренбург, 2002, 228 с.

- Бронштейн AM. Новая технология горячих ремонтов кладки печных камер коксовых батарей. Направления развития и внедрения. // Кокс и химия. -1988 №8. -С. 18-20.

- Шикееич А.Н., Клюев Н.С, Терешкое СВ. Комбинированные ремонты огнеупорной кладки под газовыми люками с применением керамической наплавки. // Кокс и химия, -2002. - № 10. - С. 24 - 26.

- Вубра A.M., Щепетьева И. М. Высокотемпературная керамическая сверка огнеупоров с использованием порошковых ремонтных составов // Конверсия. - 1997. - № 8. -С 47 - 51.

- Мамыкин П.С, Стреяов К.К. Технология огнеупоров. // M.: Металлургия. 1970,488 с.

- Патрушев А.Н., Неводшин В.М и др. Горячие ремонты коксовых печей керамической наплавкой и смесям СВС, //Кокс и химия. -2002.-№1.-С. 16-19.

- Приходько Ю.Е., ПитакЯМ.. Керамическая наплавка - наиболее рациональный вид гарячих ремонтов коксовых печей. // Шоста Всеукраїнська конференція студентів та аспірантів. "Сучасні проблеми хімії. - Київ, 2005. - С.45.

- Приходько Ю.Є., Митах ЯМ, Рищенко АС Фазоутворення у керамічній суміші під час гарячого (гсмонту шамотно! кладки. // Українська нуково-технічна конференція "Фізико-хімічні проблеми в технології тугоплавких неметалевих і силікатних матеріалів", - Дніпропетровськ, 2006. –С 114.