УДК 661.8, 678.02

ИЗВЛЕЧЕНИЕ СЕРОУГЛЕРОДА ИЗ ГОЛОВНОЙ ФРАКЦИИ СЫРОГО БЕНЗОЛА РАСТВОРОМ АММИАКА. СОСТАВ И СВОЙСТВА ОРГАНИЧЕСКОЙ И ВОДНОЙ ФАЗ

Авторы: И.Г. Крутько, А.В. Кипря (ДонНТУ), А.С. Комаров (ЗАО «Донсталь»).

Источник: Наукові праці Донецького національного технічного університету. Серія: Хімія і хімічна технологія. - 2011. - Вип.17 (165). Научный интернет–журнал

Исследован состав и свойства продуктов, получаемых при обработке головной фракции сырого бензола водным раствором аммиака. Рассмотрен химизм процесса, исследовано влияние температуры на состав продуктов реакции в органической и водной фазах.

Ключевые слова: головная фракция сырого бензола, сероуглерод, аммиак, автоклав, циклопентадиен, дициклопентадиен.

Досліджено склад і властивості продуктів, діставаємих при обробці головної фракції сирого бензолу водним розчином аміаку. Розглянуто хімізм процесу, досліджено вплив температури на склад продуктів реакції в органічній та водній фазах.

Ключові слова: головна фракція сирого бензолу, сірковуглець, аміак, автоклав, циклопентадієн, діциклопентадієн.

Сырой бензол, получаемый в процессе коксования каменных углей, подвергается дальнейшей переработке для получения чистых продуктов. Схема переработки включает стадию предварительной ректификации, обеспечивающую отделение низкокипящих и высококипящих сернистых и непредельных соединений. Получаемая при этом смесь низкокипящих компонентов называется головной, или сероуглеродной фракцией. Выход головной фракции составляет 2,0-3,5 %. На предприятиях, перерабатывающих бензол, полученный из сернистых донецких углей, головная фракция содержит, %: 20-35 сероуглерода, 15-35 циклопентадиена, 20-50 бензола, 2-5 дициклопентадиена, до 10 непредельных (олефины C5H10) и до 4,0 насыщенных соединений (циклопентан и гомологи, пентан, гептан).

Сероуглерод и циклопентадиен обладают близкими температурами кипения (42,5 и 46,5°С соответственно) поэтому их практически невозможно разделить только ректификацией [1,2].

Для переработки головной фракции промышленное применение нашел метод термической полимеризации. Такой способ переработки головной фракции сырого бензола требует громоздкого оборудования, больших затрат времени и энергии, пожаро- и взрывоопасен. Процесс сопровождается большими (до 30 %) потерями сероуглерода, бензола, циклопентадиена, сырьем для получения которых является в данном случае каменный уголь – невозобновляемый сырьевой ресурс [3]. Упомянутые вещества являются весьма токсичными, попадая в атмосферу, они наносят вред окружающей среде.

Использование водного раствора аммиака в качестве химического реагента для извлечения сероуглерода из головной фракции сырого бензола позволит устранить приведенные выше недостатки, характерные для метода термической полимеризации [3]

Взаимодействие головной фракции с водным раствором аммиака целесообразно проводить в автоклаве, т.к. повышение давления благоприятно влияет на реакцию:

CS2 + 2NH3 → NH4SCN + H2S (1)

Кроме того, для связывания выделяющегося сероводорода требуется избыток аммиака:

H2S + 2NH3 → (NH4)2S (2)

Суммарное уравнение реакции при избытке аммиака:

CS2 + 4NH3 → NH4SCN + (NH4)2S (3)

Определение состава и свойств продуктов, полученных при контакте аммиака и головной фракции сырого бензола, необходимо для дальнейшей разработки способов их переработки. Поэтому в лабораторных условиях провели экспериментальные исследования, в которых использовали:

головную фракцию сырого бензола состава, %: CS2 – 32,9; циклопентадиен – 0,9; дициклопентадиен – 33,1; бензол – 25,6; легкие компоненты (непредельные, алканы, циклоалканы) – 7,5.

водный раствор 25 %-го аммиака.

Мольное соотношение NH3:CS2 = 5:1. Время контакта 3 часа. Температуру изменяли в интервале 85-160°С.

Несмотря на то, что аммиак и сероуглерод находятся в разных фазах (водной и органической), реакция их взаимодействия является гомогенной поскольку при t=85-160°С протекает в газовой фазе.

Однако после охлаждения полученной реакционной смеси продукты реакции распределяются между двумя фазами: водной и органической.

При взаимодействии аммиака с сероуглеродом можно получить роданид аммония, тиомочевину, дитиокарбаминат аммония, сульфид аммония [3]. Эти вещества, в основном, концентрируются в водной фазе. Состав водной фазы в зависимости от температуры представлен в таблице 1.

Таблица 1 – Состав водной фазы

|

№ п/п |

t, °С |

Содержание, % |

Степень превращения CS2 в NH4SCN, % |

|||

|

Роданид аммония |

Сернистые соединения в пересчете на сульфид аммония |

|||||

|

расчетное |

эксперимен тальное |

расчетное |

эксперимен тальное |

|||

|

1 |

85 |

13,8 |

9,3 |

12,3 |

16,9 |

67,4 |

|

2 |

100 |

16,1 |

11,3 |

14,3 |

18,0 |

70,2 |

|

3 |

115 |

17,6 |

14,9 |

15,6 |

19,4 |

84,7 |

|

4 |

160 |

18,3 |

14,8 |

16,3 |

11,9 |

80,9 |

Анализ состава водной фазы показал, что экспериментально найденное значение содержания роданида аммония меньше рассчитанного по реакции (3). Причем повышение температуры с 85 до 115°С способствует протеканию этой реакции, что подтверждается возрастанием степени превращения сероуглерода в роданид аммония с 67,4 до 84,7 %.

Неполное превращение сероуглерода при контакте с аммиаком в роданид свидетельствует о том, что часть сероуглерода взаимодействует с аммиаком с образованием либо тиомочевины по реакции

CS2 + 2NH3 → (NH2)2CS + H2S, (4)

либо дитиокарбамината аммония

CS2 + 2NH3 → H2NCS2NH4. (5)

Снижение степени превращения сероуглерода в роданид аммония при 160°С связано скорее всего с омылением последнего по реакции:

NH4SCN

+ H2O

![]() 2NH3

+ COS

(6)

2NH3

+ COS

(6)

или с изомеризацией его в тиомочевину.

Содержание сернистых соединений в водной фазе в пересчете на сульфид аммония при температуре 85-115°С превышает расчетное значение (табл.1), что можно объяснить присутствием в растворе других сернистых соединений (тиомочевины, дитиокарбамината аммония и др.).

Не исключено, что заниженные результаты получены вследствие изменения состава водной фазы при хранении, поскольку сульфид аммония является неустойчивым соединением и на воздухе окисляется, образуя полисульфиды. Одновременно может образовываться тиосульфат аммония по реакции:

6NH4OH + 4S → (NH4)2S2O3 + (NH4)2S + 3H2O (7)

Резкое снижение концентрации сульфида аммония при t=160°С может быть результатом изменения механизма протекающих реакций, что требует дополнительного изучения.

Состав органической фазы определяли хроматографическим методом. Результаты приведены в таблице 2.

Таблица 2 – Состав органической фазы

|

№ опыта |

t, °С |

Содержание, % |

|||||||||

|

CS2 |

Бензол |

ЦП |

ДЦП |

легкие |

Общее |

||||||

|

расч. |

эксп. |

расч. |

эксп. |

расч. |

эксп. |

расч. |

эксп. |

эксп. |

|||

|

1 |

85 |

10,6 |

34,1 |

33,5 |

1,20 |

0,04 |

44,0 |

43,8 |

10,1 |

6,2 |

94,14 |

|

2 |

100 |

5,8 |

36,0 |

36,4 |

1,27 |

0,07 |

46,6 |

45,6 |

10,3 |

6,9 |

94,77 |

|

3 |

115 |

2,1 |

37,4 |

36,8 |

1,31 |

0,07 |

48,4 |

46,6 |

10,8 |

7,3 |

92,87 |

|

4 |

160 |

0 |

38,2 |

44,2 |

1,34 |

0,44 |

49,3 |

19,4 |

11,3 |

6,7 |

70,74 |

Органическая фаза после извлечения сероуглерода представляет собой смесь бензола, дициклопентадиена (ДЦП), легких компонентов (непредельные и насыщенные), циклопентадиена (ЦП) и непрореагировшего сероуглерода. Плотность 0,880 г/см3.

Концентрация бензола при отсутствии потерь должна увеличиваться пропорционально количеству извлеченного сероуглерода, так как в условиях опытов бензол не участвует в химических превращениях. Это согласуется с экспериментальными значениями для температур 85-115 °С (табл.2). По-другому ведут себя циклопентадиен и дициклопентадиен.

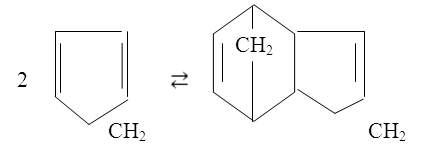

Циклопентадиен – циклический диен – вследствие сопряженных двойных связей обладает высокой реакционной способностью. Циклопентадиен самопроизвольно переходит в димерную форму, которую легко можно перевести в мономер по схеме

(8)

(8)

Состав равновесной смеси циклопентадиен – дициклопентадиен сильно зависит от температуры. С повышением температуры до 100°С скорость димеризации циклопентадиена резко возрастает. Процесс может не останавливаться на стадии образования димера по реакции (8), а идти дальше при температуре выше 100°С [1]:

Таблица 3 – Зависимость содержания циклопентадиена и дициклопентадиена от температуры

|

№ опыта |

t, °С |

Содержание ЦП+ДЦП, % |

Степень полимеризации ЦП, % |

Обнаруженное количество ЦП+ДЦП по отношению к исходному количеству, % |

|

|

расч. |

эксп. |

||||

|

1 |

85 |

45,2 |

43,84 |

96,7 |

97,0 |

|

2 |

100 |

47,87 |

45,67 |

94,5 |

95,4 |

|

3 |

115 |

49,71 |

46,67 |

94,6 |

93,9 |

|

4 |

160 |

50,64 |

19,84 |

67,2 |

39,2 |

Как можно видеть из

табл.3 степень димеризации циклопентадиена при повышении температуры

с 85 до 160°С

понижается с 96,7 до 67,2 %, что свидетельствует об интенсификации

обратной реакции деполимеризации дициклопентадиена в мономер (реакция

8). Одновременно в интервале температур 85-115°С наблюдается

уменьшение содержания суммы циклопентадиена и дициклопентадиена с

97,0 до 93,9 %, а при t=160°С обнаруженное количество

циклопентадиена и дициклопентадиена падает до 39,2 %. Объяснить это

можно протеканием в автоклаве процессов более глубокой полимеризации

циклопентадиена и дициклопентадиена по реакции 9 в тример, тетрамер,

а также образованием полимерных продуктов диенового синтеза

циклопентадиена с олефинами. Косвенным подтверждением этого может

служить уменьшение количества легких компонентов (табл.2) в

органической фазе.

Таким образом, исследование состава водной и органической фаз, полученных в результате взаимодействия водного раствора аммиака с головной фракцией, показало, что в данной системе протекают сложные физико-химические процессы. Характер и направление этих процессов зависят в значительной мере от температуры. Это обстоятельство следует учитывать при оптимизации технологических параметров извлечения сероуглерода из головной фракции.

Коляндр Л.Я. Новые способы переработки сырого бензола. – М.: Металлургия, 1976. – 192 с.

Коляндр Л.Я. Переработка сырого бензола. – Харьков: Металлургиздат, 1960. – 320 с.

Крутько И.Г., Кипря А.В., Колбаса В.А., Комаров А.С., Сацюк К.А. Физико-химические основы извлечения сероуглерода из головной фракции сырого бензола химическим методом // Наукові праці Донецького національного технічного університету. Серія: Хімія і хімічна технологія. – Донецьк: ДВНЗ «ДонНТУ», 2010. – Випуск 14 (162) – С. 85 – 90.