Библиотека

Оценка исследований со-карбонизации угольной шихты с отходами пластмасс

Перевод с английского: Кулакова В.О.

Перевод с английского: Кулакова В.О.

Источник:Электронный вариант материалов конференции [электронный ресурс]. – Режим доступа:

http://www.sciencedirect.com/science

Аннотация

Для проведения со-карбонизации были взяты два битуминозных углей с высоким содержанием летучих веществ и два с низким содержанием летучих веществ. Из данных пар углей была составлена угольная шихта, в которую вводили пластиковые отходы (ПП, ПЭ, ПЭФТ, ПС) в количестве 2-10%. Со-карбонизацию проводили при температуре 200-900°С , при скорости нагрева 3К/мин. При исследовании прочности, микротвердости, реакционной способности и пористости добавляли антрацит в количестве 0%, 5% и 10%. Полученные результаты показывают:

- при соотношении антрацита 5%, добавки ПЭ и ПП увеличивают прочность кокса до максимального значения при введении 6%, после чего прочность начинает снижаться;

- добавки ПС и ПЭФТ в количестве 5% ухудшают прочность кокса;

- с увеличением соотношения добавок пластика увеличивается пористость коксов.

Данное исследование показывает, что показатель микротвердости кокса при соотношении 5% антрацита можно использовать в качестве достоверного критерия оценки эффективности влияния добавок пластмасс на свойства кокса.

Ключевые слова: отходы пластика, антрацит, со-карбонизация, прочность кокса, реакционная способность, пористость

1 Введение

Для утилизации и вторичного использования отходов пластмасс разработана технология со-пиролиза угля с добавками пластика. Ученые разработали рециклинг отходов пластмасс с использованием коксовых печей, в которых пластик вместе с углем разлагается на составные части при высокой температуре, в результате чего образуется твердое топливо, газ, смола и другие химические продукты. Известная Японская корпорация Nippon Steel успешно утилизирует отходы пластмасс в коксовых печах, разработанных в 2000 г. Nagoya и Kimitsu и в 2002 г. Yawata and Muroran.

Диез М.А. в своей работе показал, что структура и концентрация пластиковых отходов, а также объемная плотность расходов, производят эффект на качество кокса. Однако механизм взаимодействия добавок пластика с органической массой углей изучен недостаточно. В литературе отсутствует описание надежных методов, позволяющих давать оценку свойствам добавок пластических масс, отсутствуют научно-обоснованные критерии подбора данных добавок.

В данной статье мы выясним, насколько качественный получается кокс из шихт с добавками пластика с различным соотношением антрацита 0%, 5% и 10%. Определим прочность, микротвердость, пористость и реакционную способность с целью выяснения эффективности влияния добавок пластмасс на свойства кокса. Мы надеемся, что эти исходные данные могут быть полезны для промышленного использования.

2 Экспериментальная часть

В качестве основных компонентов угольной шихты были взяты два битуминозных углей с высоким содержанием летучих веществ (марки углей Г и Ж) и два с низким содержанием летучих веществ (марки углей К и Т). Из данных пар углей была составлена четырехкомпонентная угольная шихта с соотношением компонентов Г:Ж:К:Т = 45:20:20:15%. Свойства исследуемых углей приведены в табл. 1.

Таблица 1 – Технический и элементный анализ исследуемых углей

| Марка угля | Технический анализ, % | Элементный анализ, % | ||||||

| Wa | Vdaf | Ad | C | H | N | S | O | |

| Г | 1.57 | 37.47 | 6.41 | 84.14 | 5.60 | 1.40 | 0.47 | 8.40 |

| Ж | 1.60 | 35.09 | 8.04 | 84.92 | 5.47 | 1.02 | 1.87 | 6.72 |

| К | 0.70 | 21.03 | 9.03 | 89.56 | 4.87 | 1.46 | 0.93 | 3.18 |

| Т | 0.68 | 15.49 | 9.31 | 91.39 | 4.45 | 1.33 | 0.34 | 2.48 |

В угольную шихту вводили следующие отходы пластических масс (2–10%): полиэтилен (ПЭ), полипропилен (ПП), полистирол (ПС), полиэтилентерефталат (ПЭФТ). Характеристика используемых добавок приведена в табл.2.

Таблица 2 – Технический анализ используемых пластиков

| Пластик | Технический анализ, % | ||

| Wa | Vdaf | Ad | |

| ПЭ | 0.94 | 100 | 1.15 |

| ПП | 0.21 | 100 | 0.01 |

| ПС | 0.70 | 100 | 0.08 |

| ПЭФТ | 0.60 | 92.95 | 0.04 |

Добавки пластика в шихту вводили следующим образом:

- ПЭ, ПП, ПЭФТ механически измельчали до класса крупности < 2-3 мм, а затем перемешивали с битуминозными углями до получения однородной массы;

- полистирол из-за его довольно низкой плотности и большого объема подвергали криогенному измельчению до класса крупности < 2 мм и смешивали с угольной шихтой.

В этом исследовании в шихту добавляли предварительно измельченный до класса крупности < 0.25 мм антрацит в количестве 5, 10% с целью увеличения эффекта пластмасс и тем самым повышения качества кокса.

Карбонизацию проводили в электрической муфельной печи:

- 50 г образца помещали в стальную чашу (h=70 мм, Ф 57×4 мм), на дне которой имеются несколько отверстий диаметром 5мм для свободного выхода образующихся газов.

- нагревали в муфеле до температуры 900оC при Р=1,33 кПа и скорости нагрева 3оC/мин.

- выдерживали при заданных температурах и затем охлаждали.

Метод определения реакционной способности кокса проводили следующим образом. Около 20 г образца кокса крупностью 3–6 мм помещали в реакционную трубку и нагревали до 750 sup>оC со скоростью 20-25 sup>оC/мин, затем выдерживали 5 мин. После чего пропускали углекислый газ в течении 2,5 мин. Собирали газ с помощью газового анализатора в интервале одной минуты, а затем прекратили подачу СО2. Далее продолжали нагревать образцы кокса в реакционной трубке до 1100 sup>оC в среде углекислого газа, где куски кокса подвергались воздействию противотока СО2 и истиранию вследствие трения друг о друга.

Для определения характеристик и оценки пористой структуры коксов применяли метод ртутной порометрии, который заключается в нагнетании ртути в образец, из которого предварительно выкачали воздух.

3 Результаты

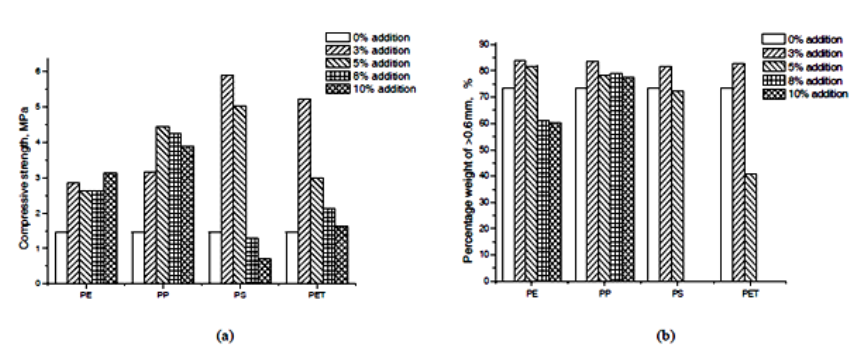

На рис.1 показано влияние добавок пластика на предел прочности и микротвердость полученных коксов.

Рисунок 1 – Эффект влияния добавок пластика на прочность и микротвердость кокса без введения антрацита

При использовании до 5% ПЭ и ПП прочность кокса увеличивается с 1.5 МПа у исходного образца (без добавки) до 3.0–4.0 МПа у образца с добавками пластика, что может быть связано с ростом пластических компонентов в угольной шихте и уменьшением спекающейся способности (рис.1(а)). Максимальной прочностью обладает кокс, полученный из угольной шихты с добавкой 3% ПС – 5.8 МПа. Однако при введении добавок ПП, ПС, ПЭФТ в количестве >5% прослеживается закономерное снижение, потеря прочностных свойств кокса. Самый хрупкий и ломкий кокс с пределом прочности 0.7 МПа получается при использовании 10% добавки ПС.

Из рис.1(b) видно, что при использовании отходов пластических масс наблюдается тенденция падения микротвердости коксов, особенно при введении ПС и ПЭФТ в угольную шихту. При добавлении ПП индекс микротвердости увеличивается, по сравнению с исходным образцом (без добавки).

Метод определения прочности позволяет оценить эффект влияния добавок ПС и ПЭФТ и подтверждает результаты исследований E.S. Uzumkesici, Valentina V. о снижении качества кокса в присутствии данных добавок. Однако по этому методу сложно определить влияние добавок ПЭ и ПП на качество получаемого кокса. Поэтому, для увеличения эффективности добавок ПЭ и ПП мы снова проводили со-карбонизацию с добавлением 5, 10% антрацита, который является стабильным, практически не спекается и адсорбирует активные компоненты на поверхности угля. Добавление антрацита привело к изменению свойств жидкого вещества.

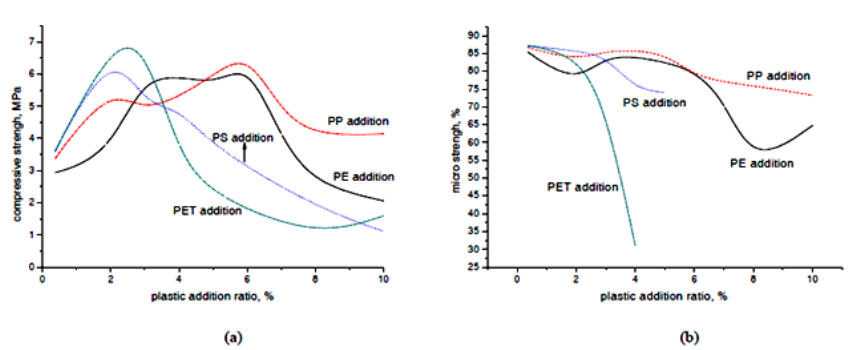

На рис.2 показано влияние добавок пластика на предел прочности и микротвердость коксов, полученных из шихт с добавлением 5% антрацита.

Рисунок 2 – Эффект влияния добавок пластика на прочность и микротвердость кокса с добавлением антрацита

В результате коксования шихт «уголь/ПП» и «уголь/ПЭ» с добавлением 5% антрацита значительно улучшились прочностные показатели кокса. Максимальным пределом прочности характеризуется кокс, полученный при использовании 6% ПЭ и ПП. При дальнейшем увеличении количества ПЭ и ПП прочностные характеристики быстро снижаются. Причем добавка ПЭ снижает прочность кокса в большей степени, чем добавка ПП. Добавки ПС и ПЭФТ в количестве >3% значительно ухудшают качество кокса, что свидетельствует об отрицательном эффекте данных добавок пластика.

3% добавок ПЭ и ПП способствуют увеличению микротвердости коксов. Однако при добавлении в угольную шихту ПС и ПЭТ в количестве до 3–4% микротвердость коксов резко снижается. Добавление 5% антрацита в угольную шихту значительно повышает микротвердость коксов, чем без введения данной добавки (рис.1 и рис.2). Это объясняется взаимодействием активно-инертных компонентов при использовании антрацита, что способствует текучести. При введении антрацита снижается пористость и происходит усадка полукокса, и тем самым повышается прочность полукокса, а затем кокса. Однако чрезмерное добавление антрацита приводит к спеканию угольных зерен и снижению прочности коксов. Таким образом, для получения качественного кокса необходимо добавлять небольшое количество антрацита в угольную шихту.

Добавка 10% антрацита в угольную шихту с отходами пластика вызывает разрыхление кокса, что приводит к его низкой прочности. Таким образом, подразумевается, что введение антрацита в количестве 10% является чрезмерным.

Результаты, полученные в ходе проведения исследования, показывают, что добавка 5% антрацита в шихту «уголь/пластик» увеличивает предел прочности и микротвердость коксов, т.е. оказывает положительный эффект на качество целевого продукта.

При введении каждой из трех добавок в угольную шихту средняя пористость коксов увеличивается, что подтверждается исследованиями Сэйдзи Номура. Это происходит по следующим причинам:

- образование большого количества мелких (усадочных) пор в результате разложения органической массы угля и отходов пластика;

- выделяющиеся в процессе со-карбонизации газы вспучивают массу размягченного угля, в результате чего в коксе образуются поры и трещины.

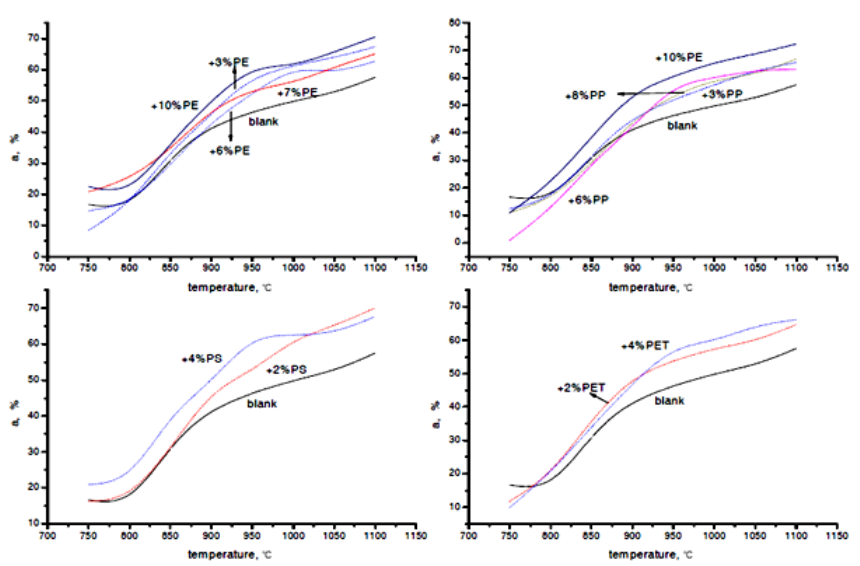

На рис.3 показан эффект влияния добавок пластика на реакционную способность кокса.

Рисунок 3 – Эффект влияния добавок ПП, ПЭ, ПЭФТ, ПС на реакционную способность кокса

Из рис. 3 видно, что зависимость влияния добавок ПП и ПЭ на реакционную способность кокса носит неравномерный характер изменения, а зависимость влияния добавок ПС и ПЭФТ – является равномерной. Однако при добавлении 4% ПС показатель реакционной способности кокса оказывается ниже, чем при добавлении 2% ПС при довольно высокой температуре 1000оC. Причина заключается в том, что плотность пластмасс намного ниже, чем у образцов угля. В процессе пиролиза происходит разложение органической массы угля и отходов пластика, выделяется большое количество газов, которые способствуют образованию пустот и трещин в коксе, о чем свидетельствуют результаты анализа пор коксов. Газ СО2 легко проникает вглубь кокса, в результате чего значительно повышается его реакционная способность по сравнению с образцами угля. Таким образом, показатель реакционной способности коксов не является достоверным критерием оценки эффективности влияния добавок пластмасс на качество кокса.

4 Выводы

- Использование 5% антрацита в угольной шихте с отходами пластика позволяет получить качественный кокс с высокими показателями прочности и микротвердости, чем при введении 10% антрацита. Таким образом, предлагается добавлять в угольную шихту небольшое количество антрацита с целью увеличения эффекта пластмасс и, тем самым, повышения качества кокса.

- Такие показатели как микротвердость и прочность кокса на сжатие позволяют более точно оценить влияние различных добавок пластика на качество кокса, чем показатели реакционной способности кокса и пористости кокса. Реакционную способность и пористость кокса не рекомендуется использовать в качестве критерия оценки эффективности добавок пластика.

- Метод определения микротвердости кокса является одним из основных методов оценки спекающих добавок, который при точных условиях проведения испытания позволяет получить достоверные результаты и выяснить эффект влияния отходов пластических масс на качество кокса.