Библиотека

Перспективы низкотемпературного коксования шихт на основе сернистых углей Донбасса

Бутузова Л.Ф., Маковский Р.В., Кулакова В.О., Бутузов Г.Н.

Донецкий национальный технический университет

Источник: Сборник трудов XVII Международной научно-практической конференции ««Казантип–Эко–2011: Инновационные пути решения актуальных проблем базовых отраслей, экологии, энерго-, и ресурсосбережения» (г. Щелкино, АР Крым). Т.1. – Харьков: «Энергосталь», 6 – 10 июня 2011. – С. 244 – 247.

В работе проведено систематическое исследование процессов полукоксования углей разных генетических типов по восстановленности и шихт на их основе. Показано значительное влияние сернистости углей на выход и состав химических продуктов полукоксования, как основной стадии термической деструкции, с целью более рационального и эффективного использования отечественной сырьевой базы.

Ключевые слова: сернистые угли, шихта, полукоксование, продукты.

Роль угля для Украины огромна, т. к. он является единственным энергоносителем, разведанные запасы которого могут обеспечить потребности энергетики и промышленности страны в ближайшие 300 лет. При этом, если в структуре мировых запасов топлива уголь составляет 67 %, нефть – 18%, газ – 15%, то в Украине – 94,5 %, 2 %, 3,5 % соответственно [1]. Ресурсы ТГИ в Украине по состоянию на 2010 г. составляют 117,5 млрд. т, из которых 56,7 млрд. т – разведанные балансовые запасы, в том числе 39,3 млрд.т – запасы угля энергетических марок. Ежегодно в Украине производится 65–80 млн т товарной угольной продукции угля, а ее основными потребителями являются: энергетика ~ 60%, коксохимия ∼ 25 %, другие отрасли промышленности и коммунальное хозяйство ∼ 15 % [2].

Большую проблему в Украине представляет использование углей с повышенным содержанием серы, т. к. их количество в общем балансе составляет примерно 70%. Только 4 шахты из 74, добывающих коксующиеся угли, разрабатывают пласты низкосернистых углей. Энергетические угли с содержанием серы до 1,5 % добывает одна шахта. [3]. Сернистость является одной из устойчивых и первостепенных характеристик степени восстановленности углей в Донецком бассейне [4,5].

Известно, что при сжигании твердых топлив значительная часть входящих в них сернистых соединений превращается в двуокись серы. Последняя загрязняет окружающую среду, оказывая вредное влияние на здоровье человека, растительность, вызывает коррозию металлов и т.д. При технологическом использовании углей сера, содержащаяся в них, ухудшает качество продуктов переработки (кокса, смолы, газа и др.).

В последнее время наиболее распространенные в Донбассе сернистые угли все более широко вовлекаются в процессы неэнергетического использования. Они могут с успехом использоваться в качестве сырья для получения синтетического твердого, жидкого и газообразного топлива, удобрений, адсорбентов, химикатов и других нужных народному хозяйству продуктов [6, 7]. В связи с вышеизложенным, актуальными являются исследования, направленные на разработку наиболее эффективных методов переработки сернистых топлив.

Одним из перспективнейших методов переработки низкокачественных углей является полукоксование. В настоящее время полукоксование твердого топлива рассматривается не только в качестве поставщика углеводородного сырья, но и как одна из основных стадий в различных производственных процессах (заводы по производству искусственного жидкого топлива, энерготехнологические и газохимические установки переработки твердого топлива).

Полукоксование позволяет получить такие ценные продукты, как газ, смола, полукокс. Смола представляет собой сложную смесь различных органических соединений. Газ, состоящий, в основном, из водорода, метана и его гомологов, имеет высокую теплоту сгорания и образуется в количестве 8–15 % от ОМУ. Он используется в виде топлива и как химическое сырье. Полукокс отличается от исходного топлива высоким содержанием углерода и низким выходом летучих веществ. Он может использоваться для получения водяного газа, как отощающая добавка в шихту при коксовании и др. Из смолы полукоксования при соответствующей обработке может быть получено большое количество ценных продуктов, например моторное топливо, фенолы, парафин и др.

Оптимизация этого процесса с учетом новейших достижений углехимии позволит рационально использовать низкокачественные угли Донбасса, прежде всего, неспекающиеся и сернистые. Однако до настоящего времени в Украине не уделяется должного внимания разработке комплексных ресурсосберегающих технологий переработки вышеупомянутых углей с получением жидкого, газообразного топлива и химических продуктов. Более того, в стане закрыто единственное углехимическое предприятие – Семеновский завод горного воска. Цель работы – изучение влияния сернистости углей на выход и состав химических продуктов полукоксования, как основной стадии термической деструкции, с целью более рационального и эффективного использования отечественной сырьевой базы.

В качестве объектов исследования использовали слабовосстановленный уголь марки Г типа «а» (Га), пласт k7 ш. «Центральная»следующего состава: Wa=2,2 %; Adt=5,2 %; Vdaf=36,0 %; Cdaf=85,1 %; Hdaf=5,11 %; Sdt=1,22 %, и восстановленный уголь марки Ж типа «в» (Жв), пласт k8 ш. им. Засядько следующего состава: Wa=0,8%; Adt=2,7 %; Vdaf=31,7 %; Cdaf=87,3 %; Hdaf=5,23 %; Sdt=2,81 %, а также их шихты при разных соотношениях компонентов: Га/Жв = 50/50 % и Га/Жв = 30/70 %.

Процесс полукоксования проводили в реторте Фишера при температуре 500 – 550 оC без доступа воздуха (ГОСТ 3168–66). Результаты определения выхода полукокса, смолы, воды и газа приведены в табл. 1. Общую плотность газа рассчитывали по плотностям отдельных компонентов.

Состав газа определяли в аппарате ВТИ. Значение низшей теплоты сгорания полукоксового газа (кДж/м3) рассчитывали по следующей формуле:

Qн = 108*H2 + 126*CO + 234*H2S + 358*CH4 + 712*CmHn,

где коэффициенты – соответствующие теплоты сгорания компонентов газа; H2, CO, H2S, CH4, CmHn – объемные % компонентов в газе.

Таблица 1 – Выход продуктов полукоксования, % daf

| Уголь, шихта | Полукокс | Пирогенетическая вода | Смола | Газ |

| Га | 69,8 | 6,2 | 10,0 | 14,0 |

| Жв | 74,5 | 2,7 | 8,5 | 14,3 |

| Га/Жв = 50/50% | 72,3 | 3,5 | 9,7 | 14,5 |

| Га/Жв = 30/70% | 72,4 | 3,3 | 9,7 | 14,6 |

Из табл.1 видно, что при использовании угля Га получаем больший объем смолы и пирогенетической воды, но наименьший выход полукокса. Получение большего количества парогазовых продуктов объясняется наличием большего числа алифатических фрагментов и кислородсодержащих функциональных групп в органической массе газового угля. Это подтверждается более низкой температурой начала деструкции органической массы образцов: для угля Жв – 350 оC, шихты Га/Жв=30/70% – 338 оC, шихты Га/Жв=50/50% – 328 оC. Экспериментальные и теоретически рассчитанные по правилу аддитивности значения выхода продуктов процесса полукоксования отличаются между собой (табл. 2). Этот факт свидетельствует о химическом взаимодействии компонентов в шихте. Из таблицы видно, что изменение соотношения углей разных марок в сторону повышения содержания угля Га приводит в целом к послаблению этого взаимодействия.

Таблица 2 – Экспериментальные и расчетные характеристики выхода продуктов

| Выход продуктов полукоксования | Шихта | |||||

| Га/Жв = 50/50% | Га/Жв = 30/70% | |||||

| експ., % daf | розр., % daf | Δ (експ.-теор.) | експ., % daf | розр., % daf | Δ (експ.-теор.) | |

| Полукокс | 72,30 | 72,20 | 0,10 | 72,44 | 73,14 | -0,70 |

| Пирогенетическая вода | 3,52 | 4,43 | -0,91 | 3,31 | 3,73 | -0,42 |

| Смола | 9,65 | 9,22 | 0,43 | 9,69 | 8,91 | 0,78 |

| Газ | 14,53 | 14,15 | 0,38 | 14,56 | 14,22 | 0,34 |

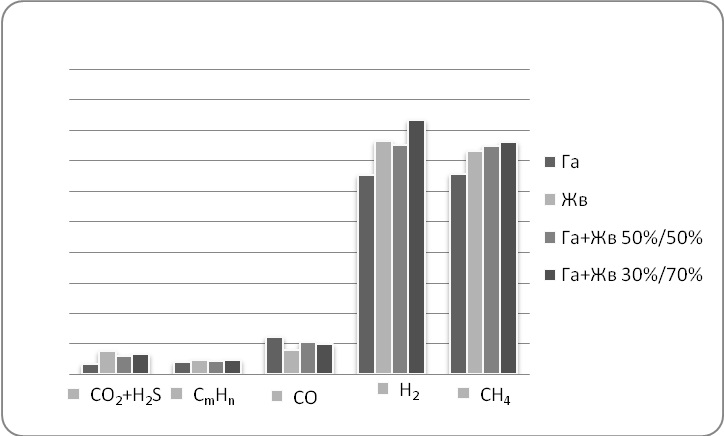

Рисунок 1 – Количественный анализ полукоксового газа, мл/гdaf

На рис.1 приведены результаты анализа полукоксового газа. Очевидно, что полукоксовый газ слабовосстановленных углей Га отличается большим содержанием CO, поскольку их органическая масса содержит много различных функциональных кислородсодержащих групп, которые интенсивно разрушаются в температурном интервале полукоксования. На степень термической конверсии жирного угля влияет высокое содержание серы. Этот факт подтверждается анализом полукоксового газа: суммарное количество кислых газов СО2 и Н2S для угля Га равняется 3,21, для угля Жв – 7,53. Увеличение доли жирного угля в шихте приводит к росту выхода Н2S, а при повышенном содержании газового угля получаем больший объем CO. Выход H2S и других сернистых соединений из угольной шихты выше, чем рассчитанный по правилу аддитивности. Следовательно, взаимодействие углей генетических типов по восстановленности в шихте приводит к ее обессериванию.

Полукоксовый газ, полученный при использовании шихты Га/Жв=30/70 %, характеризуется высоким содержанием водорода, метана и непредельных углеводородов, а, следовательно, он обладает большей теплотой сгорания (≈ 23– 24 МДж/м3).

Исходя из полученных данных, можно сделать вывод, что использование высокосернистого жирного угля и малосернистого газового угля при соотношении компонентов Га/Жв=30/70 % является более предпочтительным, рациональным и эффективным для комплексного использования сырья с получением химических продуктов и полукокса. Применение данного варианта составления шихты позволяет не только сохранить спекающую способность угля, но и перевести большую часть сернистых соединений в газовую фазу.

Список литературы:

- На мировом рынке угля. По материалам БИКИ//Кокс и химия.– 2002.– № 3.– С.45– 47.

- Хамуляк В.Г. Вугілля – головний енергоносій // Уголь Украины. – 2000. – № 87 – С.3– 4.

- Долгий В.Я., Кривченко А.А., Шамало М.Д., Долгая В.А. Содержание общей серы в угольных пластах на шахтах Украины // Уголь Украины, – 2000, – № 1, – С. 44– 46.

- Maценко Г.П. Особенности микроструктуры донецких антрацитов различных генетических типов // Химия твердого топлива. – 1984. – № 1. – С.7 – 13.

- Бутузова Л. Ф., Маценко Г. П. Маринов С. П., Турчанина О. Н., Скирточенко С. В., Крштонь А., Исаева Л. Н. Особенности термодеструкции углей слабовосстановленного и восстановленного типов Донецкого бассейна//Химия твердого топлива. – 2002. – № 2. – С.11– 22.

- Кричко А.А., Лебедев В.В., Фарберов И.Л. Нетопливное использование углей. – М.: Недра, 1978. – 215 с.

- Уланов Н.Н., Данилов В.П. Бурые и низкометаморфизованные каменные угли Росии – сырьевая база перспективных направлений нетопливного использования // Сб. тезисов докл. VII конференции по химии и технологии твердого топлива России и стран СНГ. – Москва, 1996. – С.83.