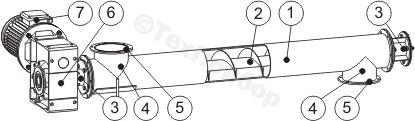

Состав винтового конвейера

Рис. 1

В зависимости от особенности размещения винтового конвейера в составе технологических линий, привод подающего винта может быть выполнен как по толкающей (ТЛ), так и по тянущей схеме (ТН). (Рис. 2)

Варианты расположения привода подающего винта

При реализации толкающей схемы привод подающего винта расположен со стороны загрузочного окна. При тянущей схеме привод подающего винта расположен со стороны разгрузочного окна. Указанные схемы установки привода подающего винта не оказывают влияние на производительность винтового конвейера и назначаются исходя из условий обеспечения доступа к приводу для его технического обслуживания. В зависимости от вида перемещаемого материала винтовой конвейер может оснащаться сплошным или ленточным винтами. Так, для транспортирования хорошо сыпучих материалов, к которым относятся цемент, сухой песок, гипс, мел, шлак, известь порошковая применяют сплошной подающий винт (С). Для подачи кусковых материалов, таких как гравий, известняк, негранулированный шлак целесообразно использовать ленточный винт (Л)

Количество опор подающего винта

В зависимости от длины винтовые конвейеры могут иметь как парные подшипниковые узлы, расположенные в торцевых крышках, так и дополнительные опоры подающего винта, установленные внутри корпуса. Винтовые конвейеры модели «ВК» выпускаются без промежуточной опоры, поэтому максимальная длина подающего винта составляет 4 метра для «ВК-102», 5 метров для «ВК-160» и 6 метров для «ВК-273». Промежуточные подшипниковые опоры, которыми комплектуются винтовые конвейеры модели «ВКПО», позволяют увеличить дальность подачи материала до 10 метров для «ВКПО-160» и 12 метров для «ВКПО-273».

Конструктивные особенности и конкурентные преимущества

При создании винтовых конвейеров моделей «ВК» и «ВКПО» конструкторским отделом МП «ТЕХПРИБОР» был использован целый ряд оригинальных технических решений направленных на улучшение эксплуатационных свойств оборудования, повышения его надежности и долговечности. Краткий перечень основных конкурентных преимуществ винтовых конвейеров данных моделей позволяет убедиться в этом.

Вынесенные подшипниковые опоры - залог уверенной работы без поломок и простоев

е секрет, что некоторые производители винтовых конвейеров в погоне за мнимой технологичностью и незначительным снижением себестоимости производства используют узлы, в которых подшипники и уплотнительные элементы находятся в едином корпусе. Достигаемые таким образом снижение массы, габаритов, а иногда и стоимости подшипникового узла, на практике оборачивается частыми ремонтами и продолжительными простоями. Опорные узлы, конструкция которых не обеспечивает возможности визуального контроля состояния уплотнительных элементов, в условиях реального производства просто обречены на периодические поломки, вызванные попаданием транспортируемого материала в подшипники.

Специалисты МП «ТЕХПРИБОР» понимая, что время, потерянное при авральных ремонтах, замене подшипников, уплотнительных элементов и ожидании поставки сменных деталей - это время, потерянное в производстве, использовали оригинальную схему вынесенных подшипниковых опор.

В случае, когда герметичность уплотнительного элемента по какой - либо причине нарушена, транспортируемый материал свободно высыпается из корпуса, а не попадает в подшипники. Повышенное пыление или скопление материала при работе шнека может быть легко обнаружено даже при поверхностном осмотре оборудования, а своевременная замена уплотнительного элемента позволит избежать серьезной поломки. Таким образом, достаточно простое техническое решение, делающее возможным визуальный контроль состояния уплотнения, уменьшает время простоя оборудования, экономя и деньги и силы.p>

Ось винта увеличенного диаметра для передачи максимального крутящего момента

интовые конвейеры, используемые для перемещения сыпучих материалов большой плотности, обычно оснащаются высокомоментными мотор-редукторами. Однако для уверенного старта и большой надежности, необходимо чтобы сам подающий винт обладал достаточной прочностью, иначе большой крутящий момент, обеспечиваемый приводной станцией, либо не сможет быть реализован в полной мере, либо приведет к серьезной аварии - обрыву шнека. В целях повышения надежности работы оборудования в самых тяжелых условиях эксплуатации винтовые конвейеры моделей «ВК» и «ВКПО» имеют оси винтов увеличенного диаметра, способные без ущерба передавать максимальный крутящий момент.

Увеличенная толщина стенок корпуса для долгой работы с абразивными материалами

Внутренняя поверхность корпуса, подающий шнек винтового конвейера, подвержены абразивному износу, интенсивность которого напрямую зависит от физико-механических характеристик перемещаемого материала. Цемент, порошкообразная известь, зола, шлак, минеральный порошок, а также целый ряд других сыпучих материалов для транспортирования, которых применяются винтовые конвейеры, являются средне либо высокоабразивными материалами. Именно по этой причине винтовые конвейеры, предназначенные для работы в тяжелых условиях, должны иметь увеличенную толщину стенок корпуса, иллюзорная экономия в этом вопросе впоследствии оборачивается дорогостоящим ремонтом.