Аннотация. Предложена методика расчета количества ориентированно расположенных алмазных зерен на рабочей поверхности шлифовального инструмента на эластичной связке. Профилографирование рабочей поверхности данного инструмента показало соответствие расчетных данных фактическим.

Ключевые слова: шлифовальный инструмент, рабочая поверхность, алмазное зерно,закономерность распределения.

Введение. Формирование шлифованной поверхности является результатом взаимодействия режущих элементов алмазного инструмента с обрабатываемым материалом, поэтому характер геометрии рабочей поверхности шлифовального круга (РПК) оказывает первоопределяющее значение на показатели качества обработанной поверхности. Основными параметрами, которыми характеризуют геометрию РПК, являются количество алмазных зерен на единице площади поверхности инструмента, закон распределения вершин зерен по высоте и радиус округления вершин зерен.

Несмотря на большое количество экспериментальных и теоретических исследований в настоящее время не существует единой общепризнанной модели геометрии РПК. Это, в частности, обусловлено как применением различных методов определения ординаты вершины алмазного зерна (метод профилографирования, оптический метод, метод светового сечения, метод шлифования клина с малым углом подъёма и др.), так и различной наследственностью состояния РПК: применение различных методов восстановления режущей способности инструмента, оценка РПК после обработки различных материалов и на различных режимах [1,2,3]. Особый интерес представляет рабочая поверхность шлифовального инструмента на эластичной связке с ориентированным расположением режущих зерен, т.к. у инструмента на мягких связках абразивные зерна в процессе правки или эксплуатации практически без износа вырываются из связки, а их ориентированное расположение способствует повышению стойкости инструмента.

Основное содержание и результаты работы. Рабочую поверхность шлифовального инструмента можно рассматривать как граничную зону абразивного пространства. Для описания абразивного пространства математическими методами необходимо сформулировать допущения, которые упрощают модель абразивного пространства, сохраняя его эксплуатационные свойства:

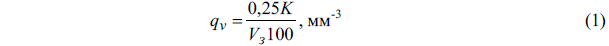

В реальном абразивном пространстве плотность распределения зерен определяется их концентрацией. При 100% концентрации алмазные зерна занимают 25% объема абразивного пространства, Следовательно, плотность алмазных частиц в единице объема будет:

где К – концентрация алмазных зерен;

Vз – среднестатистический объем одного зерна.

Значение среднестатистического объема алмазного зерна для различных зернистостей и марок алмаза приведены в [2,3], или же могут быть рассчитаны по формуле:

где r – плотность алмаза;

n – число зерен в одном карате алмазного порошка, [4].

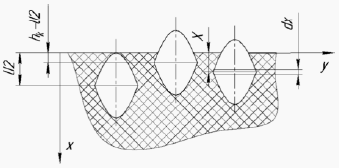

Для определения количества зерен на рабочей поверхности инструмента рассмотрим сечение поверхности алмазного круга с ориентированным расположением зерен (рис. 1).

Рисунок 1 – Сечение поверхности алмазного круга

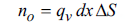

Выделим на расстоянии X от поверхности абразивного пространства элементарный параллелепипед высотой dx и единичным основанием ΔS = Y·Z. Количество зерен, центры которых расположены в выделенном объеме, определим выражением:

Часть зерен из этого количества будет выступать на поверхность абразивного пространства. Это будут зерна, длина которых l>2X. В общем случае размер l алмазного зерна, ориентированного перпендикулярно поверхности инструмента, является случайной величиной, подчиненной закону нормального распределения с плотностью распределения φ(l) [5,6]. Вероятность наличия в выделенном слое алмазных зерен размером l>2X будет:

где lmax и lmin – соответственно максимальное и минимальное значение длины алмазного зерна.

Тогда, количество зерен, выступающих на поверхность абразивного пространства и центры которых расположены в слое dx:

Чтобы получить общее количество зерен на поверхности абразивного пространства необходимо определить границы интегрирования выражения Nх. С одной стороны алмазное зерно может выступать на поверхность, если центр зерна расположен от нее не более, чем на величину lmax/2. С другой стороны зерна, центры которых расположены на расстоянии от поверхности, менее чем (hk – l/2), не удерживаются в связке инструмента и покидают абразивное пространство. В приведенной зависимости hk – величина критической заделки зерна в связке, l – среднее значение длины алмазного зерна.

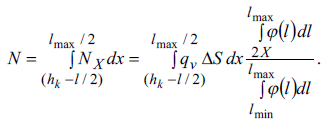

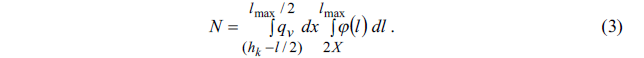

Таким образом, общее количество зерен на поверхности абразивного пространства:

С учетом того, что:

плотность зерен на поверхности алмазного инструмента определится выражением:

Следовательно, задав плотность распределения длины алмазного зерна и вычислив повторный интеграл (3), где предел внутреннего интегрирования переменный, определим количество алмазных зерен на единичной поверхности шлифовального инструмента.

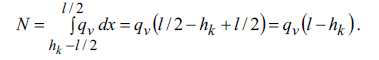

Выражение (3) существенно упрощается при рассмотрении модели рабочей поверхности шлифовального инструмента. В силу допущения, что все алмазные зерна имеют одинаковый размер, внутренний интеграл в (3) опускается и плотность зерен на поверхности абразивного пространства будет:

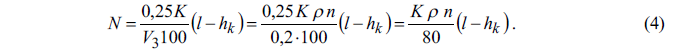

С учетом зависимостей (1) и (2) получим:

Таким образом, зная габаритный размер алмазного зерна и величину критической заделки зерна в связке для заданной концентрации можно определить количество зерен на поверхности шлифовального круга.

Для проверки изложенной методики были изготовлены абразивные бруски на эластичной полимерной связке с ориентированным расположением зерен электрокорунда нормального зернистостью №10. Ориентирование абразивных зерен, покрытых ферромагнитным материалом, осуществлялось в постоянном магнитном поле. Моделирование характера распределения алмазных зерен абразивными допустимо с определенной погрешностью вследствие близости габаритных размеров и плотности данных материалов [7].

Отпрессованные абразивные бруски подвергались вскрытию абразивного слоя методом шлифования. Вскрытие брусков проводилось на плоскошлифовальном станке модели 3Г71 кругом ПП 250х40х76 14А 25 СМ1 9 К5 ГОСТ 2424–80. С эластичных брусков сошлифовывался слой толщиной 0,5 мм с целью исключения искажения распределения абразивных зерен в краевых зонах бруска, возникающего вследствие контакта зерен с поверхностью прессформы.

Габаритный размер ориентированных абразивных зерен определяли на основании размера зерна, покрытого ферромагнитным материалом, с учетом обнажения поверхности собственно зерна электрокорунда при вскрытии шлифовального инструмента или в процессе шлифования. Обнажение поверхности электрокорунда видно на фотографиях поверхностного слоя (рис. 2). Концентрация абразивных зерен в абразивполимерной массе при изготовлении шлифовальных брусков составила 133%. Для определения величины критической заделки зерна проводилось профилографирование рабочей поверхности изготовленных шлифовальных брусков. Обработка профилограмм показала, что для данных брусков после вскрытия относительная величина критической заделки равна ε = 0,67.

Рисунок 2 – Поверхность абразивного бруска с ориентированным расположением зерен

С учетом полученного экспериментально значения величины критической заделки рассчитанное по (4) количество абразивных зерен на поверхности шлифовального бруска равно: N = 17,9 шт/мм². Фактическое количество абразивных зерен определялось подсчетом количества видимых зерен на фотографиях поверхности брусков. Среднее значения по результатам данных фотографий Nср = 20,7 шт/мм², доверительный интервал при доверительной вероятности 0,95 равен ΔN = ± 4,5 шт/мм². Т.о., расчетные значения достаточно хорошо согласуются с экспериментальными данными.

Вторым важным параметром рабочей поверхности шлифовального инструмента является распределения вершин абразивных зерен по высоте. Знание закона распределения вершин абразивных зерен по высоте рабочей поверхности шлифовального круга позволяет прогнозировать условия их взаимодействия с обрабатываемым материалом на микроуровне: определять величину внедрения абразивных зерен в обрабатываемый материал, величину сечения среза на единичном зерне и вероятность перекрытия срезов различных зерен, характер разрушения обрабатываемого материала. Это в итоге позволяет прогнозировать выходные параметры процесса шлифования – производительность и качество обработанной поверхности. Особый интерес представляет распределение вершин ориентированно расположенных зерен.

С целью определения закона распределения вершин абразивных зерен по высоте проведено профилографирование трех абразивных брусков с ориентированным расположением абразивных зерен. Обработка профилограмм заключалась в определении разновысотности абразивных зерен относительно наиболее выступающего зерна. Для оценки принадлежности всех трех выборок к одной генеральной совокупности было проведено сравнение средних и сравнение дисперсий [8]. Сравнение дисперсий с помощью критерия Бартлета и средних значений с использованием критерия Фишера показало, что результаты измерений разновысотности абразивных зерен всех рассмотренных абразивных брусков принадлежат одной генеральной совокупности.

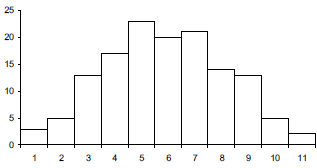

Гистограмма распределения вершин зерен по результатам одного из измерений представлена на рисунке 3. Проверка по критериям Колмогорова и Пирсона показала, что распределение вершин ориентированно расположенных зерен в полимерной матрице может быть описана нормальным законом распределения с параметрами: среднее значение разновысотности зерен X = 30,76 мкм, дисперсия S2 = 183,2 мкм².

Рисунок 3 – Гистограмма распределения вершин зерен

Заключение. Теоретическое определение количества абразивных зерен на рабочей поверхности эластичного шлифовального инструмента с ориентированным их расположением по предлагаемой методике достаточно хорошо согласуется с экспериментальными данными. Информация о количестве абразивных зерен на рабочей поверхности шлифовального инструмента и законе распределения вершин зерен по высоте позволит прогнозировать условия взаимодействия шлифовального инструмента с обрабатываемым материалом, а, следовательно, показатели производительности и качества обработанной поверхности.