Новые методы восстановления лопаток турбины теплового двигателя

Авторы: Л.М. Артюшин, В.І. Мірненко, В.Ю. Громенко

Источник: Восточно-Европейский журнал передовых технологий 3/2 (21) 2006

Авторы: Л.М. Артюшин, В.І. Мірненко, В.Ю. Громенко

Источник: Восточно-Европейский журнал передовых технологий 3/2 (21) 2006

Создан способ нанесения покрытий, который включает достоинства вакуумно-дугового и магнетроного методов. Исследована возможность его применения для восстановления лопаток турбин теплового двигателя за счет удаления слоя, который утратил свои защитные свойства и нанесения нового многокомпонентного жаростойкого покрытия. Разработан прибор контроля качества адгезии покрытия к подложке.

Под воздействием высокотемпературной газовой среды в условиях статических, динамических и циклических нагрузок в процессе эксплуатации жаростойкие покрытия рабочих лопаток турбины теряют свои защитные свойства. Для возможности дальнейшей эксплуатации двигателя возникает задача восстановления рабочих лопаток. Эту задачу можно решить путем удаления слоя, утратившего свои защитные свойства, и нанесения нового покрытия.

Удаление слоя осуществляется химическим травлением, при этом длительность процесса составляет приблизительно 30 часов [1]. Недостатком при этом является растравливание материала лопаток. Это приводит к утонению стенки лопатки, изменению ее профиля, образованию пористой структуры рабочей поверхности лопатки, что ухудшает адгезию при нанесении жаростойкого многокомпонентного покрытия.

Для нанесения покрытий в машиностроении наиболее широко применяются вакуумно-дуговой и магнетронный методы.

Магнетронный метод [2, 3], который применяется в настоящее время для нанесения износостойких покрытий на рабочие поверхности лопаток турбин, имеет ряд недостатков. Процесс осаждения покрытий из соединений происходит в довольно узком диапазоне давлений. Адгезионная прочность этих покрытий с подложкой довольна низка, в связи с тем, что очистка подложки перед нанесением производится бомбардировкой ионами инертного газа – аргона.

Вакуумно – дуговой метод [4, 5] позволяет наносить покрытия из потоков ионизированной плазмы испаряемого материала. В этом способе предусмотрена бомбардировка поверхности подложки ионами испаряемого материала. При этом обеспечивается высокая адгезионная прочность покрытия к подложке. Для получения тугоплавких соединений в вакуумную камеру напускают реакционный газ, что обеспечивает получения покрытий с высокими физико-механическими и химическими свойствами. Однако наличия капельной составляющей испаряемого материала в плазменном потоке уменьшает износостойкость покрытий, в особенности сопротивлению эрозии , а также коррозии.

Для нанесения покрытий использовалась установка 01НИ7.006 магнетронного распыления. С целью удаления слоя, утратившего свои рабочие характеристики, и обеспечения хорошей адгезии покрытия с подложкой (изделием) дополнительно были установлены два вакуумно-дуговых источника плазмы, а также специально разработанный высоковольтный выпрямитель.

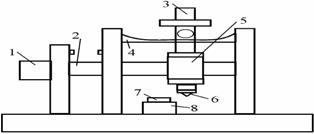

Схема установки, которая совмещает достоинства магнетронного и вакуумно-дугового методов осаждения покрытий [6], приведена на рисунке 1.

Рисунок 1 – Схема установки [6]: 1 – вакуумная камера; 2 – изделия; 3 – держатель; 4 – титановый катод ВТ-1-00; 5 – катод из сплава Ni-Cr-Al-Y; 6 – анод; 7 – поджигающее устройство.

Принцип работы установки заключается в следующем: в вакуумную камеру (1) на держателе (3) крепятся лопатки турбин (2) теплового двигателя, выработавшие в процессе эксплуатации ресурс работы покрытия. Производят откачку вакуумной камеры до давления 0,002 Па, зажигают с помощью поджигающего устройства дугу между катодом из титана (4) и анодом (6), подают отрицательный потенциал на лопатку (2) и осуществляют ионную бомбардировку ионами титана. Затем гасят дугу между катодом (4) и анодом (6) и осуществляют разряд между анодом (6) и катодом (5) из жаростойкого сплава Ni-Cr-Al-Y . Ионная бомбардировка осуществлялось по режиму: 1мин. бомбардировки, 30 с перерыв и повторение технологического цикла. Общее время 30мин. После этого отключались вакуумно-дуговые источники плазмы и магнетронным методом наносили покрытия, толщиной 60мкм. Термообработку (отжиг) лопаток призводили в вакууме (Р=1·10-3 Па, Т=1050С, время выдержки 3...6 ч.).При этом исключается растравливание материала подложки, образование слоистой структуры поверхности лопатки, а также наличие окислов на поверхности, что значительно повышает адгезионные характеристики покрытия, увеличивая срок службы изделия. Технологические параметры осаждения приведены в таблице 1.

Таблица 1 – Технологические параметры процесса восстановления лопаток турбины.

| Ионная бомбардировка (вакуумно-дуговой метод) | Нанесения покрытия (магнетронный метод) | Iд, А | Uвыс.к, В | Р, Па | t, мин | Iист., А | Uп, В | Iион., А | t, ч |

| 120 | 2,0 | 2·10-3 | 30 | 700 | 32 | 298 | 3,5 |

Качество адгезии полученных покрытий с подложкой определялось на специально разработанном нами приборе, в основу которого положен метод царапания покрытия алмазным индентором. Схема прибора для испытания на адгезию износостойких покрытий приведена на рисунке 2.

Рисунок 2 – Схема прибора для определения адгезионной прочности покрытия: 1 – электродвигатель; 2 – винт; 3 – шток; 4 – планка копирная; 5 – опора; 6 – индентор; 7 – образец; 8 – столик для крепления образцов.

Образец с покрытием устанавливался на предметном столике разработанного прибора, так, чтобы поверхность была перпендикулярной к оси царапающего алмазного наконечника. Устройство прибора обеспечивало плавное возрастание нагрузки при нагружении и постоянство приложенной нагрузки в течение процесса царапания. На поверхность образца наносился ряд параллельных линий (царапин) с расстоянием между линиями 1 мм. Каждая следующая царапина заглубляется на 2 мкм по сравнению с предыдущей. Линии наносились до разрушения покрытия и его отрыва от основы. Сила давления штока с алмазным наконечником на образец менялась в интервале 120 – 1500 Н. Скорость перемещения алмазного наконечника равна 53 мм/мин, длина риски – 8,0 мм.

Начало разрушения покрытия оценивалось минимальной глубиной риски, при которой наблюдалось разрушения покрытия, и идентифицировалось с помощью оптического микроскопа МБС10 при увеличение х40.

Нанесенные на образцы свидетели многокомпонентные ионно-плазменные покрытия обладают хорошей адгезией с подложкой. Нагрузка при которой начинается разрушения вновь нанесенного жаростойкого покрытия 1250 Н, тогда как при применении химического травления разрушения покрытия происходит при нагрузке 800…1000 Н.

Исследование при помощи рентгеновского микроанализатора МАР–2 многокомпонентного покрытия свидетельствует, что состав его полностью совпадает с составом испаряемого материала.

Стендовые испытания показали, что срок эксплуатации лопаток увеличился на 150 – 200 часов. Таким образом, разработанная нами конструкция установки и технологический процесс восстановления лопаток теплового двигателя позволили исключить использование химических методов при удалении покрытий и тем самым создать экологически чистый способ, существенно упростить процесс за счет совмещения двух методов: вакуумно-дугового и магнетронного – в единый процесс, а также увеличить срок эксплуатации лопаток турбины теплового двигателя с 600 до 750 часов