Анализ эффективности раннего обнаружения шлака при сливе металла из одних металлургических емкостей в другие

Автор: НПО ТехноАп

Источник: http://www.technoap.ru/articles/

ВЛИЯНИЕ ШЛАКА НА КАЧЕСТВО ПРОЦЕССА

В металлургии одной из проблем на пути повышения качества производимого продукта, является проблема обнаружения шлака в струе металла, переливаемого из одной емкости в другую (из конвертора или печь-ковша в сталь-ковш, из стальковша в промковш, из промковша в кристаллизатор).

В качестве примера, можно привести влияние шлака, попадающего из конвертера в сталь ковш на основные показатели качества процесса:

- Толстый слой шлака на поверхности металла вызывает образование твердой корки, которая мешает проведению дополнительных операций по обработке (разогреву) металла в стальковше

- Высокий уровень FeO и MnO в шлаке приводит к высокому общему содержанию кислорода в стали. Неустойчивые оксиды в шлаке реагируют с алюминиевыми и другими добавками, что приводит к обеднению сплава

- Большое количество алюминия, требующееся из-за наличия оксидов, приводит к образованию включений оксида алюминия (Al2O3), которые засоряют выходной канал и шиберный затвор стальковша

- Фосфор, находящийся в шлаке, попадает в сталь во время подготовки (разогрева) стальковша и ухудшает свойства стали

- Находящийся в шлаке оксид железа (FeO) реагирует с огнеупорными материалами и разрушает их.

Шлак, попадающий в промковш на МНЛЗ (машина непрерывного литья заготовок) влияет на показатели качества аналогично конвертерному. Исходя из этого, можно сказать, что уменьшение количества шлака, пропущенного через выпускное отверстие ковша, может существенно сократить издержки производства и улучшить качество металла.

СПОСОБЫ ОПРЕДЕЛЕНИЯ ПРОНИКНВЕНИЯ ШЛАКА

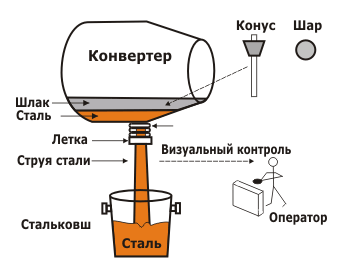

В большинстве случаев обнаружение шлака в струе металла происходит визуально оператором, контролирующим процесс. Так, например, при переливе металла из конвертора в сталь-ковш оператор, управляющий сливом конвертера, наблюдает за струей металла и по изменению ее цвета, а также по изменению шума, создаваемого падающей струей, судит о проникновении шлака и поворачивает конвертер в исходное, вертикальное положение. Результат в данном случае сильно зависит от квалификации оператора, и зачастую условия процесса (марка шлака и др.) не позволяют точно определить момент проникновения шлака даже опытному оператору.

Существуют несколько методов автоматического определения проникновения шлака в струю металла. Наиболее широко применяются электромагнитный, вибрационный и инфракрасный метод.

Электромагнитный метод предполагает установку в зоне струи металла чувствительного элемента, состоящего из одной или нескольких обмоток. Обмотка возбуждения создает электромагнитное поле и при изменениях в струе металла, связанные с проникновением в нее шлака, происходят изменения параметров поля, которые фиксируются измерительной обмоткой. Основным недостатком данного метода является необходимость располагать чувствительный элемент в горячей зоне (особенно в конверторе), что накладывает на него специальные требования. В настоящее время эта проблема решена при использовании специальных жаропрочных материалов. По данным фирмы Amepa за последние 10 лет системы обнаружения шлака, построенные с применением электромагнитного метода, установлены на 58 конвертерах, 7 электропечах и 1758 стальковшах.

Вибрационный метод основан на измерении вибраций, которые возникают при течении струи металла. Этот метод применяется при сливе металла из стальковша в промковш. Чувствительный элемент устанавливается на манипулятор разливочного стакана. Такой способ измерений подвержен влиянию различных вибрационных помех, что уменьшает его надежность.

Применение инфракрасного метода возможно лишь при открытом течении струи (как в конвертере). Чувствительная камера воспринимает излучение струи в инфракрасном волновом диапазоне и по изменению этого излучения можно судить о проникновении в струю шлака. Измерения по этому методу требовательны к чистоте воздушного пространства между камерой и струей металла, что довольно трудно обеспечить. Электромагнитный способ детектирования шлака является наиболее эффективным и поэтому наиболее часто применяется.

Основные преимущества электромагнитного метода состоят в следующем:

- высокая точность и быстродействие измерений;

- независимость измерений от акустических и визуальных помех;

- работа как при открытой, так и при закрытой разливочной трубой струе металла

При отсутствии средств для автоматического определения проникновения шлака, применяют, так называемые, пассивные

методы отсечки шлака: шар slag ball

и конус slag dart

(см. рисунок 1). Но часто, при определенных условиях, (свойствах шлака) оба эти метода становятся неэффективными, т.к. и шар, и конус, которые должны плавать на поверхности разделяющей металл и шлак и перекрывать выходное отверстие, плавают на поверхности шлака, не выполняя своих функций.

При использовании автоматических систем раннего обнаружения шлака на конвертере отсечка шлака может происходить простым поворотом конвертера в исходное, вертикальное положение или с помощью специальных устройств – затычек

.

Рисунок 1 – Методы отсечки шлака

Примером такого устройства может служить газодинамическая

система отсечки шлака. При обнаружении шлака в струе металла в выпускное отверстие снизу под большим давлением подается газ, который очищает выпускной канал и размазывает шлак по внутренней поверхности конвертера. Недостатком системы является уязвимость сопла, через которое подается газ. Оно забивается шлаком и подлежит частой очистки.

На стальковше и промковше отсечку шлака осуществляют шиберным или стопорным затвором. Ниже на диаграмме представлены процентные соотношения использования различных методов определения/отсечки шлака по статистическим данным журнала Iron & Steelmaker

.

Рисунок 2 – Диаграмма

ЭФФЕКТИВНОСТЬ РАННЕГО ОБНАРУЖЕНИЯ ШЛАКА

Раннее обнаружение шлака и его своевременная отсечка позволяют добиться следующего:

- уменьшение затрат алюминия

- увеличение срока службы футеровки ковша и шиберного механизма

- уменьшение затрат на шлакоотсекающие устройства

- улучшение качества металла

- улучшение условий труда оператора

Как было сказано выше, при попадании шлака в сталь-ковш приходится увеличивать добавку алюминия. По некоторым оценкам при своевременном обнаружении шлака удается экономить около 20 кг алюминия за плавку.

Сроки службы футеровки ковшей и шиберных механизмов увеличиваются при уменьшении количества пропущенного

шлака

При автоматическом определении проникновения шлака пропадает необходимость использовать специальные шлакоотсекающие приспособления (шар, воронка)

Уменьшение количества пропущенного

шлака сокращает объем вредных примесей, таких как фосфор

Оператору, управляющему процессом слива стали, приходится наблюдать за струей стали и анализировать ее цвет. Излучение (световое и тепловое), которое создает открытая поверхность жидкого металла, сильно мешает оператору и вредит его здоровью.

Финансовые показатели

В условиях рынка наиболее важным показателем эффективности той или иной системы является время окупаемости вложений, необходимых для ее внедрения.

По данным фирмы Amepa (группа Didier):