СПОСОБЫ ОТДЕЛЕНИЯ ОКИСЛИТЕЛЬНОГО ШЛАКА ОТ МЕТАЛЛА ПРИ ВЫПУСКЕ ПЛАВКИ

Автор: Украинская Ассоциация Сталеплавильщиков

Источник: http://uas.su/books/metstali/

СПОСОБЫ ОТДЕЛЕНИЯ ОКИСЛИТЕЛЬНОГО ШЛАКА ОТ МЕТАЛЛА ПРИ ВЫПУСКЕ ПЛАВКИ

При выпуске плавки в сталеразливочный ковш попадает окисленный шлак, который может содержать до 20-30% FeO. Попадание печного шлака в ковш приводит к рефосфорации металла, повышенному угару раскислителей и легирующих добавок, снижает эффективность внепечной десульфурации стали.

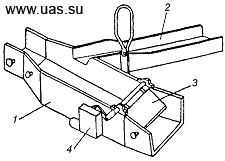

Методы удаления шлака с поверхности металла в ковше (рисунок 17.2) сложны и широкого распространения не получили.

Рисунок 17.2 – Установка для скачивания шлака с поверхности металла в ковше

В мартеновских цехах для отделения печного шлака от металла на выпуске используют желоба специальной конструкции. В качестве примера на рисунке 17.3 показана схема отделения шлака от металла с помощью качающегося желоба.

Рисунок 17.3 – Схема отделения шлака от металла на выпуске из мартеновской печи при помощи качающегося желоба: 1 – желоб мартеновской печи; 2 – качающийся желоб; 3 – огнеупорная перегородка; 4 – огнеупорная заслонка; 5 – сталеразливочный ковш; 6 – шлаковая чаша

Желоб такой конструкции успешно применялся на 180-т печах металлургического завода им. А.К. Серова и 600-т печах Череповецкого металлургического комбината. На металлургическом заводе им. А.К. Серова использование этого желоба для отделения шлака при выпуске плавки из кислой мартеновской печи в ковш с основным синтетическим шлаком позволило: уменьшить расход синтетического шлака с 56 до 39 кг/т стали; повысить степень десульфурации стали с 46 до 77%; уменьшить угар кремния с 29 до 12% и угар алюминия с 45 до 28%.

На рисунке 17.4 показана конструкция стационарного желоба для отделения шлака от металла, разработанная на Макеевском металлургическом заводе.

Рисунок 17.4 – Конструкция желоба для отделения шлака от металла на выпуске из мартеновской печи: 1 – корпус желоба; 2 – шлаковый носок; 3 – поворотная заслонка; 4 – привод заслонки

В момент появления шлака заслонку поворачивают и устанавливают под оптимальным углом к потоку жидкой стали. Меняя угол установки заслонки в зависимости от расхода истекающего металла, добиваются подъема уровня шлака в приемной части желоба до уровня донной части сливного носка, по которому печной шлак отводится в шлаковую чашу.

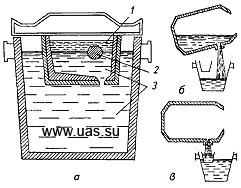

Для отделения шлака от металла при сливе из кислородного конвертера зарубежные фирмы используют задержку шлака в промежуточной емкости (рисунок 17.5).

Рисунок 17.5 – Схема отделения шлака от металла с использованием промежуточной емкости: а – разрез сталеразливочного ковша и промежуточной емкости в момент окончания выпуска; б – начало выпуска; в – окончание выпуска; 1 – шлак; 2 – плавающий шар – отсекатель шлака; 3 – металл

Футерованную изнутри и снаружи промежуточную емкость, имеющую отверстие в днище, устанавливают перед выпуском плавки на сталеразливочном ковше таким образом, что в начале выпуска металл из конвертера попадает непосредственно в сталеразливочный ковш (рисунок 17.5 б). В заключительной части выпуска, когда вместе с металлом выходит шлак, струя падает в промежуточную емкость (рисунок 17.5 в). Когда из конвертера начинает вытекать один шлак, конвертер возвращают в вертикальное положение, а в промежуточную емкость забрасывают шар, плотность которого такова, что он плавает на границе раздела шлака с металлом. Промежуточную емкость поднимают краном. При этом металл стекает в сталеразливочный ковш, а плавающий шар перекрывает отверстие в днище промежуточной емкости. При этом в сталеразливочный ковш шлак почти не попадает.

На отечественных заводах получили распространение способы отделения шлака от металла с помощью плавающих керамических пробок (рисунок 17.6).

Рисунок 17.6 – Схема отделения шлака от металла при выпуске из конвертера: а, б – варианты технологии; 1 – плавающая керамическая пробка; 2 – лоток для ввода пробки в конвертер; 3 – граница шлак-металл

На рисунке 17.7 показана конструкция отсечного устройства, используемого Новолипецким металлургическим комбинатом. Оно представляет собой литой стальной шар диаметром 160-190 мм, к которому приварена стальная арматура диаметром 16 мм. Поверхность шара покрыта огнеупорной оболочкой, состоящей из 60-65% магнезитового порошка фракции 0-3 мм, 25-30% магнезитового порошка фракции 0-1 мм, 8-10 % шлака производства феррохрома фракции 0-1 мм и 35-36% (сверх 100%) жидкого стекла.

Рисунок 17.7 – Схема отсечного устройства Новолипецкого металлургического комбината: 1 – стальное литье; 2 – хвостовик; 3 – арматура; 4 – огнеупорная оболочка

Шар-стопор вводят в полость конвертера с помощью манипуляторов, смонтированных на тележке для ремонта сталевыпускного отверстия, за 0,5-1,0 минуту до окончания выпуска металла и забрасывают в район сталевыпускного отверстия. Кажущаяся плотность этого шара меньше чем у расплавленного металла и больше, чем у шлака. Поэтому шар плавает на границе раздела шлак-металл и после слива всего металла перекрывает отверстие.

Испытания показали, что эффективная отсечка шлака достигается на 90% плавок. На плавках с отсечкой шлака на 0,2 кг/т стали снижается угар алюминия, на 0,4 кг/т – угар марганца, восстановление фосфора составляет всего 0,001-0,005% (без отсечки – 0,005-0,015%).

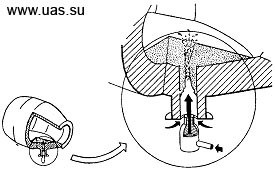

В последние годы для отделения шлака от металла при сливе из конвертера отечественные предприятия начинают использовать пневматические пробки (рисунок 17.8), шиберные затворы и другие устройства, которые вместе с приводами устанавливают на внешней стороне корпуса конвертера.

Рисунок 17.8 – Пневматическая пробка для отсечки шлака при выпуске из конвертера

При этом момент появления шлака в потоке вытекающего из конвертера металла определяется при помощи электромагнитного индикатора. Основу этого устройства составляют два индуктора, которые размещают в футеровке сталевыпускного отверстия по обе стороны контролируемого потока. При прохождении тока заданной частоты в одном из индукторов в другом наводится ЭДС, величина которой зависит от магнитной проницаемости среды. Поэтому появление шлака в потоке металла приводит к изменению ЭДС, что фиксируется контролирующим прибором и является сигналом к отсечке шлака.

При использовании таких устройств количество печного шлака в ковше по окончанию выпуска не превышает 4 кг/т стали, в то время как при обычной работе оно составляет 5-15 кг/т.

Следует также упомянуть следующие способы ограничения количества печного шлака в ковше, которые длительное время применяются в кислородно-конвертерных цехах:

- загущение шлака перед выпуском плавки;

- неполный слив металла из конвертера, что приводит к уменьшению его производительности;

- простым и надежным способом отделения шлака является перелив металла из ковша в ковш, главным недостатком которого являются значительные потери температуры металла. Так, например, при переливе из 100-т ковша температура металла может понижаться на 25-40оС в зависимости от нагрева футеровки приемного ковша.