Визначення напружено-деформованого стану збірного свердла

З кожним роком стають все вищими експлуатаційні вимоги до елементів транспортних систем. Зокрема до залізничних рейок, які повинні забезпечувати стабільність форми голов-ки рейки тривалий час під дією високих циклічних навантажень. Для підвищення довговіч-ності залізничних рейок зараз їх виготовляють об’ємно-загартованими з твердістю, яка дося-гає 385…388 НВ. В процесі виготовлення рейок в них необхідно отримувати отвори, що ви-користовуються для закріплення рейок при монтажі залізничних путей. Ці отвори в об’ємно-загартованій сталі можливо обробити лише твердосплавним інструментом. На підприємствах використовують для обробки отворів в рейках стандартні збірні свердла з механічним кріпленням твердосплавних багатогранних непереточуваних пластин (БНП). На практиці встановлено відносну невисоку стійкість даного інструменту. Основною причиною втрати працездатності свердел є викришування різальних кромок та відколи вершин пластин. Типовий характер руйнування різальних пластин наведено на рисунку 1. При цьому центральні пластини переважно мають викришування різальних кромок, а периферійні пластини – відколи вершини (див. рис. 1,б).

Рисунок 1. Типовий характер руйнування різальних пластин (а) та залежність типу руйнування від місця установки пластини у корпусі свердла (б)

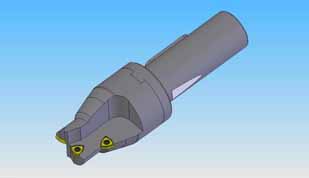

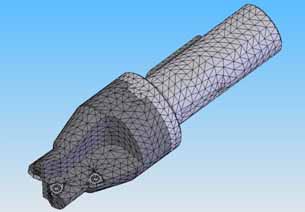

Причинами низької працездатності збірних твердосплавних свердел вважаються важкі умови різання, що викликані особливостями процесу свердління з швидкістю різання біля осі інструменту, яка дорівнює нулю, та змінною геометрією і як наслідок - змінними складовими сили різання вздовж різальних кромок центральної та периферійної пластин. Одним з шляхів підвищення працездатності збірних свердел є створення конструкції інструменту з раціона-льними конструктивними та геометричними параметрами, які забезпечують більш рівномір-не завантаження різальних кромок та мінімізацію неврівноваженої радіальної складової сили різання, що виникає під час свердління. На етапі проектування різального інструменту мож-ливо прогнозувати яким чином будуть впливати конструктивні та геометричні параметри на напружено-деформований стан робочої частини збірного свердла за допомогою чисельного моделювання та прикладних програм на їх основі. З метою аналізу впливу конструктивних та геометричних параметрів робочої частини збірного свердла на її напружено-деформований стан, нами була створена тривимірна геометрична модель (рис. 2) та проведена її дискретизація (рис. 3). Моделювання проводили для умов обробки свердлом зі стандартними конструктивними та геометричними параметрами на центральній та периферійній пластинах. Початкові умови розрахунку відповідали статичному аналізу збірної конструкції з урахування коефіцієнту тертя між елементами свердла та їх відносної кінематики.

Рисунок 2. Модель збірного свердла для обробки в шийці рейки отвору з фаскою

Рисунок 3. Дискретизація моделі

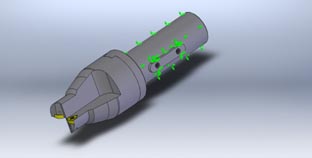

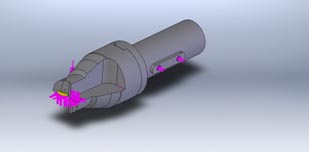

Граничні кінематичні умови імітували закріплення хвостовика свердла у оправці (рис. 4), а навантаження відповідало силам закріплення елементів свердла та розподіленню складових сили різання вздовж різальних кромок пластин відповідно геометрії (рис. 5).

Рисунок 4. Граничні кінематичні умови моделі

Рисунок 5. Навантаження моделі

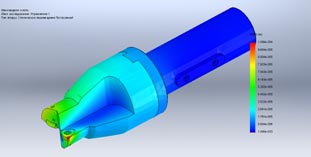

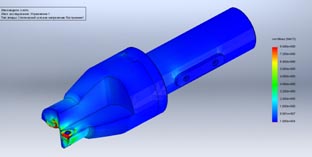

В результаті розрахунку була отримана інформація про напружено-деформований стан конструкції збірного свердла. На рисунку 6 наведено деформації конструкції та її елементів, а на рисунку 7 еквівалентні напруження, що розраховані за критерієм Мізеса.

Рисунок 6. Переміщення елементів збірного свердла

Рисунок 7. Напруження, що виникають в елементах свердла

Проведене моделювання показало, що розрахункове розподілення переміщень та напру-жень у конструкції збірного свердла відповідає дійсному розподіленню. Це підтверджується тим, що місця на моделі з максимальними значеннями переміщень та напружень (див. рис. 6 та 7) відповідають місцям руйнування різальних пластин (див. рис. 1) на реальній конструк-ції свердла. Таким чином, робимо висновок о можливості застосування чисельного моделю-вання при пошуку раціональної конструкції збірного свердла, яка забезпечить відносно рів-номірне завантаження різальних кромок інструменту та підвищення його працездатності.