Аннотація

Ю.О. Гриньов, О.В. Мірошниченко , Т.А. Воєводіна, А.Б. Воєводін, В.В. Кундеус Визначення складових сили різання при свердлінні збірними свердлами Запропоновано методику визначення складових сили різання на змінних різальних пластинах при свердлінні за допомогою емпіричних залежностей.

1. Вступ

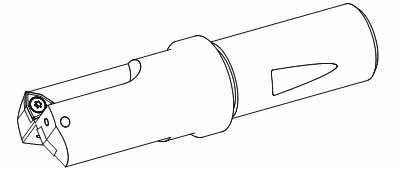

Україна має дуже вигідне географічне розташування з точку зору забезпечення транспортних зв’язків між західною Європою, східною Європою та Азією. Одним з найпоширеніших типів транспорту для здійснення перевезення великої кількості вантажів є залізниця. При цьому для забезпечення мінімуму затрат на заміну та ремонт залізничної колії до рейок висувають жорсткі умови з геометричної точності та фізико-механічних властивостей. Для забезпечення високих експлуатаційних властивостей залізничні рейки виготовляють термозміцненими [1]. В результаті чого, подальша механічна обробка даних рейок, твердість яких досягає 38 HRCэ, можлива лише за допомогою твердосплавного різального інструменту. Для виконання отворів у шийках рейок під кріпильні елементи застосовують збірні свердла з механічним кріпленням твердосплавних багатогранних непереточуваних пластин (БНП) (рис. 1). Як показує досвід обробки [2] свердла, що застосовуються, мають низьку працездатність. Це пояснюється складними умовами роботи осьового інструменту викликаними особливостями конструкції свердел та процесу обробки [3]. Одним із шляхів підвищення працездатності збірних свердел є визначення раціональних геометричних та конструктивних параметрів робочої частини свердла, а також режимів різання для забезпечення більш сприятливих умов обробки отворів. Для вирішення поставленої задачі необхідно провести аналіз впливу даних параметрів на силу різання. Як показав огляд науково-технічної та довідкової літератури [4–6], в теперішній час відсутня методика розрахунку складових сили різання при свердлінні отворів збірними свердлами з механічним кріпленням БНП. В зв’язку з цим, для вирішення задачі пошуку раціональних параметрів робочої частини інструменту та режимів різання, необхідно визначити за допомогою яких залежностей можливо адекватно описати розподілення складових сили різання по кромках різальних пластин свердла при обробці отворів. При цьому необхідно провести порівняння результатів розрахунків за обраними залежностями та експериментальних досліджень.

Рис. 1. Загальний вигляд збірного свердла з механічним кріпленням БНП

Метою роботи є визначення складових сили різання, які виникають під час свердління, на різальних кромках твердосплавних БНП.

2.Основний зміст та результати роботи

Аналіз літературних джерел показав, що для заданих умов оброблення – свердління важкооброблюваних матеріалів збірними свердлами із БНП - не існує емпіричних залежностей. Наведені у літературі [6] залежності призначені для визначення лише осьової складової сили різання та обертового моменту при свердлінні отворів спіральними свердлами, що не відповідає умовам свердління збірними свердлами з механічним кріпленням БНП. Якщо представити процес свердління збірним свердлом, як роботу двох канавкових різців з механічним кріпленням різальних пластин при точінні торцевих канавок, то можливо для кожної різальної пластини свердла розрахувати тангенціальну та осьову складову сили різання за допомогою відповідних емпіричних залежностей для умов точіння канавок [6]

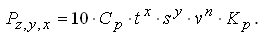

Постійна Cp та показники ступеня x, y, n для конкретних умов обробки для кожної складової різання приведені у відповідних таблицях [6].

Поправочний коефіцієнт Kp представляє з себе добуток кількох коефіцієнтів, які враховують фактичні умови різання.

де Kmp – коефіцієнт, який враховує вплив якості оброблюваного матеріалу;

Kφp – коефіцієнт, який враховує значення головного кута в плані;

Kγp - коефіцієнт, який враховує значення головного переднього кута;

Kλp - коефіцієнт, який враховує значення кута нахилу головної різальної кромки;

Krp - коефіцієнт, який враховує значення радіуса при вершині БНП.

Числові значення цих коефіцієнтів також наведені у відповідних таблицях [6].

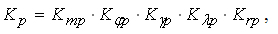

Відомо [7], що збірні свердла мають змінні геометричні параметри вздовж різальних кромок (рис. 2). Це викликає також зміну відповідних коефіцієнтів, що входять до залежності з розрахунку складових сили різання.

Рис. 2. Зміна геометричних параметрів вздовж різальної кромки периферійної пластини: а – головного переднього кута; б – головного заднього кута; в – кута нахилу головної різальної кромки

В літературі наведені значення коефіцієнтів лише для декількох значень відповідних параметрів з значним інтервалом між ними. Величини інтервалів, наприклад, для кута нахилу головної різальної кромки складають 5 та 10 градусів між значеннями -5, 0, 5 та 10 градусів. Це не дає змоги оцінити вплив зміни геометричних параметрів при їх зміні в діапазоні, наприклад, від 0 до 3 градусів. З метою усунення цього недоліку, нами запропоновані залежності з розрахунку коефіцієнтів при визначенні складових сили різання, що враховують реальні умови обробки, отримані апроксимацією довідкових даних за методом найменших квадратів.

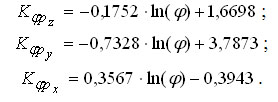

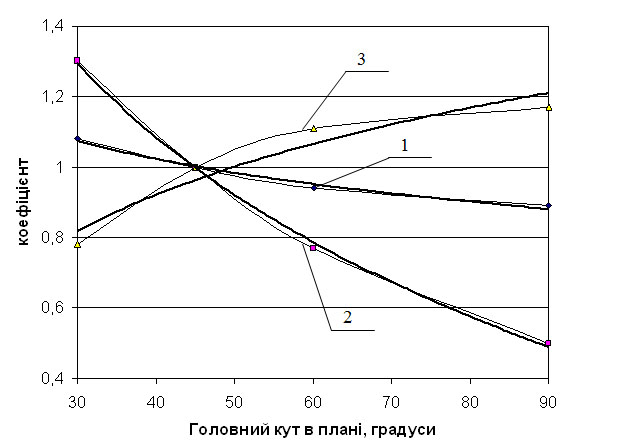

Для коефіцієнта Kφp (рис. 3) були отримані наступні залежності:

Рис. 3. Графіки залежностей коефіцієнта Kφp від значення головного кута в плані при розрахунку складових сили різання: 1 – тангенціальної; 2 – радіальної; 3 – осьової

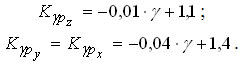

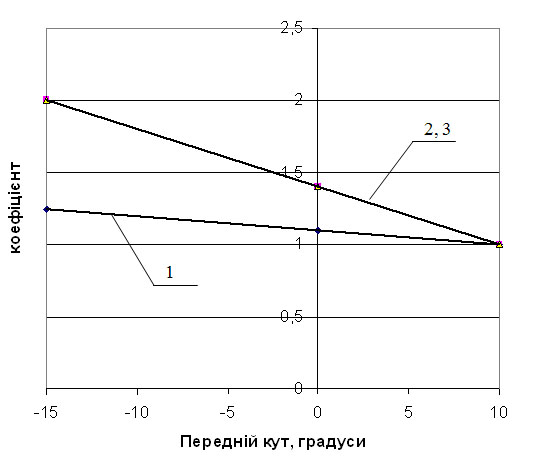

Для коефіцієнта Kγp (рис. 4) були отримані наступні залежності:

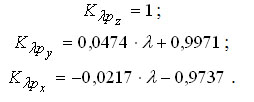

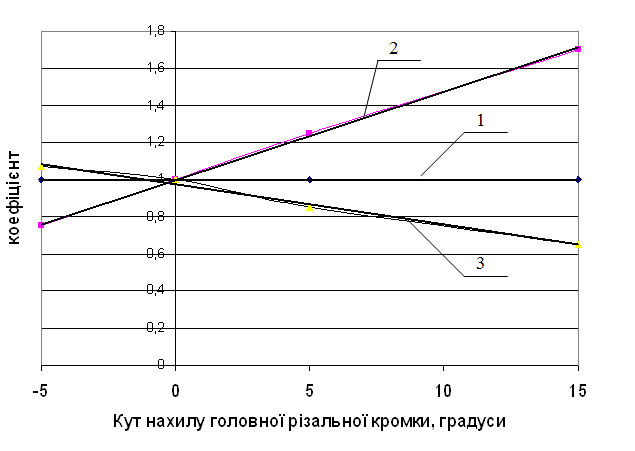

Для коефіцієнта Kλp (рис. 5) були отримані наступні залежності:

Рис. 4. Графіки залежностей коефіцієнта Kγp від значення головного переднього кута при розрахунку складових сили різання: 1 – тангенціальної; 2 – радіальної; 3 – осьової

Рис. 5. Графіки залежностей коефіцієнта Kλp від значення кута нахилу головної різальної кромки при розрахунку складових сили різання: 1 – тангенціальної; 2 – радіальної; 3 – осьової

Для умов обробки інструментом з різальною частиною з твердого сплаву коефіцієнт Krp дорівнює одиниці.

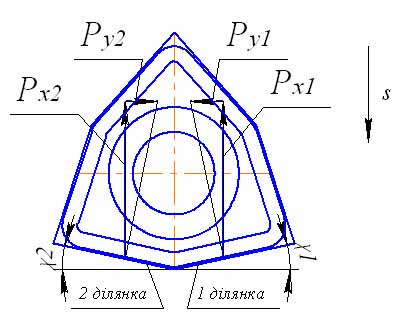

З урахуванням отриманих значень геометричних параметрів вздовж різальної кромки пластини (див. рис. 2) та значень коефіцієнтів, що відповідають їм, проведемо розрахунок складових сили різання. Розрахунок проводили при наступних вихідних даних: радіуси вершин різальної пластини дорівнюють нулю; головна різальна кромка розподілена на дві ділянки, обмежених вершинами БНП (рис. 5), при цьому довжина кожної дорівнює 6,62 мм; подача складає 0,05 мм/об; частота обертання свердла – 630 об/хв.

Рис. 5. Розподілення головної різальної кромки БНП на ділянки

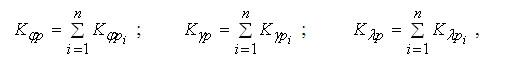

При розрахунку коефіцієнтів, які враховують реальні умови процесу обробки, визначали значення відповідних коефіцієнтів вздовж різальної кромки з дискретністю 0,01 мм. Далі для кожної ділянки головної різальної кромки визначали середні коефіцієнти за формулами:

де n – кількість розрахункових точок вздовж відповідної ділянки різальної кромки БНП.

В результаті розрахунку отримали значення тангенціальних та осьових складових сили різання для кожної ділянки головної різальної кромки: Pz1 = 1238 H; Px1 = 251 H; Pz2 = 1246 H; Px2 = 270 H. Знаючи величини осьових складових сили різання на кожній ділянці, визначимо відповідні радіальні складові сили різання кожної ділянки за формулами (див. рис. 5):

де χ1, χ2 – кути установки БНП в корпусі відповідно на першій та другій ділянках головної різальної кромки (див. рис. 5).

Py1 = 53 H; Py2 = 57 H.

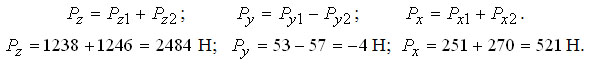

Після визначення всіх складових сили різання на ділянках головної різальної кромки, розрахуємо сумарні значення тангенціальної, радіальної та осьової складових на БНП за формулами:

Знак мінус у радіальної складової означає, що складова діє в напрямку від осі свердла.

3. Висновки

Результати розрахунків складових сили різання на БНП за запропонованою методикою при свердлінні збірними свердлами показали, що, навіть при рівних кутах установки ділянок головної різальної кромки БНП в корпусі свердла, наявна неврівноважена радіальна складова сили різання на пластині. При встановленні БНП в корпусі свердла з різними кутами установки ділянок головної різальної кромки, величина радіальної неврівноваженої складової зміниться. Це явище ускладнюється наявністю в корпусі свердла двох різальних пластин (див. рис. 1) з криволінійними головними різальними кромками, які установлені не симетрично відносно осі корпусу. В результаті дії неврівноваженої радіальної складової ускладнюються умови роботи свердла, що призводить до зниження його працездатності. В подальшому запропонована методика розрахунку складових сили різання на пластині збірного свердла буде уточнюватися відповідно до експериментальних даних та використовуватися для визначення геометричних та конструктивних параметрів збірного свердла, які забезпечать мінімум радіальної неврівноваженої сили при свердлінні.

Список літератури:

1. ГОСТ 51685-2000 Рельсы железнодорожные. Общие технические условия. – М.: Издательство стандартов, 2001. – 27 с.

2. Баканов А.А., Петрушин С.И. Работоспособность сверл с СМП при сверлении железнодорожных рельсов // Современные проблемы машиностроения: Труды III Междунар. научнотехн. конф. – Томск: Изд_во ТПУ, 2006. – С. 186–189.

3. С.И. Петpушин, А.А. Баканов, А.В. Махов, Геометрический и силовой анализ сбоpных свеpл со сменными многогpанными пластинами/Технология машиностроения, Вып. 10(64), 2007. – С. 27 – 30.

4. Холмогорцев Ю.П. Оптимизация процессов обработки отверстий / Холмогорцев Ю. П. – М.: Машиностроение, 1984. – 184 с

5. Виноградов А.А. Физические основы процесса сверления труднообрабатываемых металлов твердосплавными сверлами Hаук.думка, 1985. - 263 с.

6. Справочник технолога машиностроителя: в 2 т. /[ред.: Косилова А. Г., Мещеряков Р.К.]. - 4-е изд., перераб. и доп. - М.:Машиностроение, 1986. Т.2 - 1985. – 496 с.

7. Гринёв Ю.А. Определение статических геометрических параметров сборных сверл / Ю.А. Гринёв, Т.А. Воеводина, Е.Н. Царенко // Наукові праці Донецького національного технічного університету. Серія: Машинобудування і машинознавство. Донецьк: ДонНТУ, 2011. – Випуск 8 (190). – С. 200 – 209