Использование методов неразрушающего контроля для повышения безотказности

механического оборудования металлургических предприятий

П.А. Грицюк

ООО "Углетехник" (Донецк, Украина)

А.Л. Нестеров

ЗАО "Донецкий электрометаллургический завод" (Донецк, Украина)

В.А. Сидоров /к.т.н./

Донецкий национальный технический университет (Донецк, Украина)

Источник: Журнал "Металлургические процессы и оборудование"

Среди механического оборудования промышленных предприятий металлургические машины образуют отдельный класс оборудования, отличающийся особенностями проектирования, изготовления, эксплуатации и ремонта.

Металлургические машины изготавливаются индивидуально и предназначены для реализации уникального технологического процесса, зависящего от одновременной безотказной работы комплекса этих машин и наличия разветвленных систем их жизнеобеспечения (систем смазки, охлаждения и т.д.). На металлургических предприятиях практически отсутствуют одинаковые прокатные станы, сталеплавильные агрегаты, доменные печи. Каждое проектное решение содержит индивидуальные особенности. Развитие новых технологических решений при производстве металлопродукции приводит к постоянному изменению конструкций металлургических машин.

На этапе проектирования конструктор руководствуется номинальными технологическими нагрузками, пренебрегая паразитными нагрузками, во многом определяющими реальный спектр нагрузок. При определении нагрузок сложно учесть динамические силы, которые часто явля-ются причиной разрушения деталей. Реальные детали имеют сложную форму, что затрудняет точное определение напряжений. Необоснованно свойства материала переносятся на свойства детали. В конструкторской документации отсутствуют требования регламентирующие режимы работы, обоснования необходимости проведения ремонта, оценка долговечности оборудования и рекомендуемые методы ремонта [1].

Технология изготовления и сборки металлургических машин определяет уровень технологической безопасности и безотказности. Отсутствует единый подход к качеству изготавливаемых деталей и техническому обслуживанию машин. На любой стадии изготовления или сборки могут возникнуть дефекты, как результат нарушения технологического процесса или неблагоприятного сочетания воздействий. Дефекты, возникающие на промежуточных технологи-ческих операциях, могут оставаться незамеченными и перейти в готовую деталь. Эксплуатационные свойства деталей, в результате индивидуальности изготовления остаются неизвестными.

Таким образом, к потребителю приходит машина с неизвестными эксплуатационными характеристиками и неизвестным регламентом технического обслуживания и ремонта. На стадии эксплуатации к этим неизвестным добавляются неопределенные эксплуатационные воздействия, неизвестное качество ремонтных работ.

Процесс функционирования машины опре-деляют не только внутренние свойства деталей. На работоспособность механической системы влияют практически равнозначно как прикладываемые силы, так и качество работ по техническому обслуживанию и ремонту. Именно эти факторы определяют техническое состояние металлургических машин. Процессы старения, протекающие неравномерно по деталям машин приводят к перераспределению воздействующих сил и к их ускоренному износу.

В этих условиях ремонтная служба металлургических предприятий должна определить периодичность и объемы предупредительных ремонтов. Вполне понятно, что это невозможно. Ошибки в выборе объемов и времени ремонтов проявляются в виде отказов. Это является следствием несоответствия реализуемых нагрузок фактическому состоянию оборудования.

Работа ремонтных служб в настоящее время ориентируется на поддержание и восстановление работоспособного состояния механического оборудования путем проведения технического обслуживания и предупредительного ремонта. Система планово-предупредительных ремонтов, доминирующая на металлургических предприятиях, предполагает, что проведение определенного объема ремонтных работ через равные промежутки времени позволит обеспечить безотказную работу машин. Однако, проведенный ремонт повышает вероятность отказов оборудования из-за значительного влияния на качество ремонта субъективных и объективных факторов. Оценка качества проведенных ремонтов проводится формально, не позволяя определить сте-пень восстановления уровня работоспособности машин.

Индивидуальные свойства металлургических машин приводят к тому, что ремонтная служба занимается срочной ликвидацией внезапных отказов. В результате – внеплановые остановки технологических линий, снижение эффективности производства, увеличение затрат на содержание оборудования и объемов проводимых ремонтных работ, увеличение скорости старения деталей, приводят к новым затратам по преждевременной их замене.

Вопросы повышения безотказности механического оборудования являются актуальными на любой стадии эксплуатации: освоения, стабильной эксплуатации, эксплуатации изношенного оборудования. Методы повышения безотказности – конструкторский, технологический, эксплуатационный [1] в своей основе опираются на информацию о техническом состоянии деталей и машин в целом. Методология информационных методов повышения безотказности механического оборудования металлургических предприятий включает следующие основные направления: анализ отказов, техническое диагностирование, неразрушающий контроль (НК) и решение задач генезиса – определение причин поломок. Отсутствие единого подхода к оценке работоспособности механического оборудования не позволяет эффективно использовать информацию о состоянии машин в рамках ремонтных служб.

Факторы, определяющие работоспособное состояние оборудования, включают накопление усталостных повреждений, проявляющихся в развитии трещин в деталях машин. Поэтому, в первую очередь необходимо решить вопрос выбора метода НК наиболее подходящего для оценки целостности деталей. Вторая задача состоит в реализации метода НК в конкретных условиях металлургического предприятия. Третья задача – обеспечение возможности использования полученной информации для повышения безотказности оборудования ремонтными службами предприятия. Заключительный этап – оценка эффективности проведенных работ.

В данной работе рассматриваются вопросы взаимодействия служб технического диагностирования и НК с ремонтными службами на примерах работ выполненных на металлургических предприятиях

Таблица 1 – Результаты контроля сварочных швов на цапфах контейнеров 12 м3

| Номер контейнера |

Левая цапфа |

Правая цапфа |

Заключение |

| уровень дефекта |

описание дефекта |

уровень дефекта |

описание дефекта |

| 147 |

6 |

Две трещины длиной

1,5 и 7см.

Низкое качество шва

|

12 |

Низкое качество

наружного

и внутреннего шва

|

Требуется

ремонт

|

| 24 |

4 |

Трещина длиной 1см |

4 |

Две трещины длиной

по 1 см

|

Требуется

дополнительный

контроль

|

| 193 |

5 |

Трещина длиной 7мм |

12 |

Сплошная трещина

по круговому контуру

|

Требуется

ремонт

|

| 170 |

4 |

Дефектов нет |

4 |

- |

Требуется

дополнительный

контроль

|

Рисунок 1 – Внешний вид чугуновозного ковша

и с обозначением дефектов цапф

Задача по контролю состояния сварочных швов на цапфах контейнеров объемом 12 м3 для подачи металлолома, возникла после нескольких поломок цапф. В результате была нарушена стабильная работа кранового оборудования шихтового отделения, что могло послужить причиной остановки всего технологического процесса.

Для решения задачи выбран метод визуального осмотра и оценка уровня дефекта при помощи электромагнитного индикатора трещин "ЭМИТ-1М". Результаты контроля представлены в табличном виде, содержащем графы идентификации места повреждения (номер контейнера и цапфа), описания характера и уровня дефекта, рекомендаций по ремонту (таблица 1).

Дополнительно проведена маркировка повреждений с визуализацией трещин и фотографирование поврежденных деталей. Проверено 240 контейнеров, рекомендации по ремонту выданы в 108 случаях с указанием конкретного объема ремонта. В результате проведенных работ и восстановления поврежденных деталей случаи поломок цапф контейнеров прекратились, что обеспечило стабильную работу шихтового отделения по загрузке металлолома.

При решении следующей задачи по оценке качества основного металла центральных цапф и сварных соединений чугуновозного ковша (рисунок 1) проведены работы, приведенные в таблице 2. Программа и объем работ определены в соответствии с требованиями технических условий ТУ У 14-96-011-98 "Чугуновоз 100 Т" и ТУ 14-12-98-75 "Лапы чугуновозных ковшей", и нормативных документов [2,3] и РД 34.10.130-96 "Инструкция по визуальному и измерительному контролю". Проведен анализ результатов обследования, контроля качества металла ковша с оформлением и выдачей технического отчета. До начала работ ремонтной службой предприятия были предоставлены чертежи, схемы и ре-монтная документация контролируемого оборудования. Объем работ был скорректирован при осмотре деталей ковша. При обнаружении недопустимых дефектов проводился 100 %-й контроль.

Таблица 2 – Объем работ проведенных по контролю качества основного металла

центральных цапф и сварных соединений чугуновозного ковша

| Наименование элемента

|

Метод контроля |

Объем контроля, не менее

|

Примечание |

Наружная

и внутренняя

поверхность

лапы

|

1. Визуально-измерительный |

100 % доступной

поверхности

|

Применение

оптического прибора

с увеличением

не менее ×4

|

2. Магнитопорошковая

и цветная дефектоскопия

|

Контрольные участки 200×200 мм |

В случаях подозрения

на наличие металлургических

дефектов

|

3. Ультразвуковая

дефектоскопия

торцевых сторон

|

По всему периметру

и по границе

раздела сред с шагом

не более 50 мм

|

В первую очередь места

с металлургическими

дефектами выходящими

на поверхность |

| Центральная цапфа и две опорных цапфы |

1. Визуально-измерительный |

100 % доступной

поверхности

|

Применение

оптического прибора

с увеличением

не менее ×4.

Осмотр поверхности

контрольного отверстия

|

| 2. Ультразвуковой |

В одном сечении

на каждой цапфе

|

На всю глубину

отливки и галтелей

|

| Основные сварные швы |

1. Визуально-измерительный

|

100 % доступных

сварных соединений

|

-

|

2. Магнитопорошковая

и цветная дефектоскопия

|

25 % длины

с обязательным

контролем мест

пересечений швов

|

Контроль на наружной поверхности

с околошовной зоной

60…80 мм |

3. Ультразвуковая

дефектоскопия

торцевых сторон

|

Рисунок 2 – Внешний вид центральной цапфы ковша

Рисунок 3 – Результаты цветной дефектоскопии

Целью обследования являлось выявление на наружной поверхности и в основном металле деталей чугуновозного ковша недопустимых дефектов типа трещин и несплошностей различно-го происхождения и вида, определения их ме-стоположения, условных размеров дефектов, контроля геометрических параметров объекта на соответствие требованиям конструкторской до-кументации и технических условий ТУ У 14-96-011-98 "Чугуновоз 100 Т". Каждая центральная цапфа лапы ковша имеет маркировку в углублении паза, содержащая номер цапфы. Номер лапы ковша имеет маркировку, указанную на нижней части, соответствующую номеру цапфы.

В результате НК деталей чугуновозного ковша установлено:

- при проведении визуального контроля целостности поверхности цапф и лап чугуновозного ковша, обнаружены дефекты типа поверхностных трещин (рисунок 2);

- геометрические размеры цапф не соответ-ствуют техническим условиям ТУ У 14-96-011-98 "Чугуновоз 100 Т";

- при проведении цветной дефектоскопии торцевых сторон лапы под сварку, дефектов типа трещин всех видов и направлений не обнаружено;

- при проведении ультразвукового контроля качества металла цапф, наружных и внутренних дефектов, превышающих контрольный уровень, не обнаружено.

Все результаты НК сведены в таблицу контроля. Чугуновозный ковш признан не годным к дальнейшему использованию по назначению. Таким образом, эффективный контроль качества элементов металлургического оборудования возможен только при комплексном использовании взаимодополняющих методов НК.

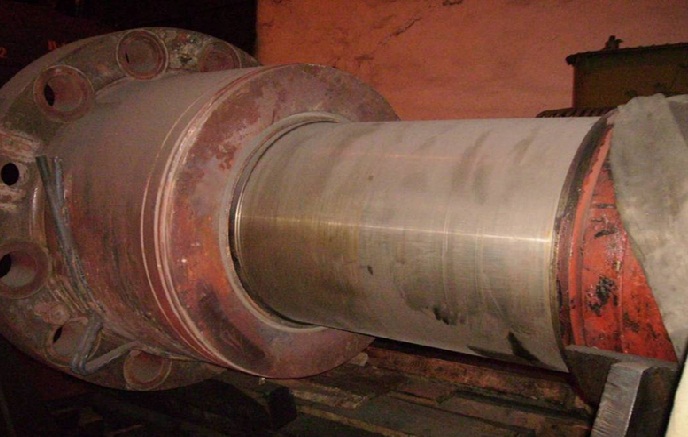

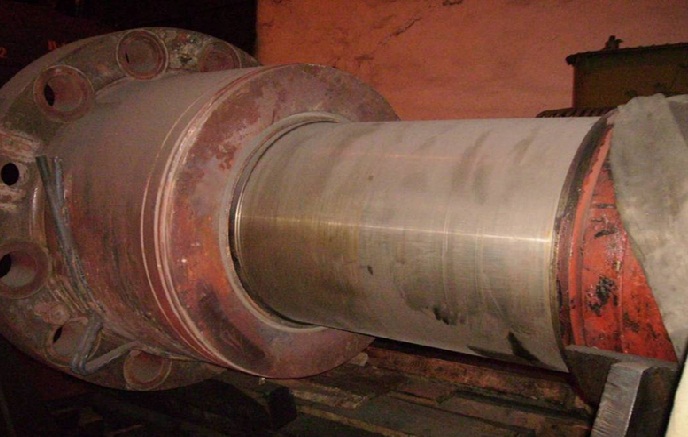

К сожалению не все работы по НК, выполняемые на металлургических предприятиях имеют высокую эффективность. Так, при оценке целостности вала двигателя привода нижнего валка прокатного стана (рисунок 3) была проведена твердометрия поверхности подшипниковых опор. Измерение твердости проводилось по 12-ти образующим по оси вала якоря двигателя (в зоне подшипника), через каждые 30?, по 10 точек на каждой образующей (таблица 3). Расстояние между точками измерения – 80 мм. Все-го выполнено 120 измерений.

В выводах НК указывалось:

- среднее значение твердости на поверхности вала якоря двигателя – 153 HB;

- разброс значений твердости – 131…177 НВ;

- оценить степень деградации металла не представляется возможным;

- не предоставлены результаты испытаний якоря двигателя при изготовлении и требования к механическим свойствам материала вала;

- в сравнении с предыдущим обследованием (измерения проведены с периодом 6 месяцев) существенных изменений значений твердости не обнаружено.

Данная констатация фактов не позволяет принять решение о продолжении эксплуатации или выводе объекта контроля из эксплуатации. Использование метода магнитной памяти металла также не позволило определить наличие трещин, спрятанных под соединительной муфтой.

Ультразвуковой контроль был выполнен в соответствии с требованиями [4,5]. В металле вала якоря двигателя нижнего валка прокатной клети при сканировании наклонными преобразователями П121-1,8-65 и П121-1,8-50, а также прямым преобразователем П111-1,25-К20 с наружной поверхности посадочного места подшипника в радиальном направлении несплошности не обнаружены.

При сканировании наклонным преобразователем П121-1,8-40, по наружной поверхности вала в сторону полумуфты, с наружной поверхности посадочного места подшипника, обнаружены внутренние протяженные кольцевые неоднородности, расположенные перпендикулярно оси вала.

Координаты залегания неоднородностей ±35 мм от торца полумуфты со стороны посадочного места подшипника.

Рисунок 4 – Общий вид поверхности посадочного места подшипника

ротора электродвигателя нижнего валка прокатного стана

Таблица 3 – Результаты контроля сварочных швов на цапфах контейнеров 12 м3

| Номер образующей |

Точки на образующей |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| 1 |

167 |

158 |

152 |

139 |

168 |

177 |

162 |

168 |

167 |

167 |

| 2 |

145 |

170 |

168 |

152 |

147 |

150 |

159 |

164 |

155 |

154 |

| 3 |

148 |

164 |

149 |

142 |

161 |

158 |

166 |

140 |

144 |

170 |

| 4 |

152 |

130 |

160 |

174 |

177 |

166 |

132 |

154 |

132 |

136 |

| 5 |

130 |

138 |

162 |

177 |

163 |

133 |

149 |

160 |

147 |

147 |

| 6 |

170 |

152 |

141 |

150 |

168 |

134 |

132 |

171 |

142 |

154 |

| 7 |

167 |

170 |

166 |

166 |

176 |

153 |

153 |

173 |

130 |

178 |

| 8 |

158 |

144 |

147 |

135 |

141 |

154 |

133 |

169 |

161 |

135 |

| 9 |

150 |

157 |

178 |

145 |

167 |

130 |

152 |

149 |

153 |

176 |

| 10 |

148 |

139 |

173 |

132 |

177 |

136 |

133 |

148 |

166 |

168 |

| 11 |

153 |

155 |

171 |

169 |

152 |

153 |

141 |

133 |

166 |

171 |

| 12 |

155 |

162 |

173 |

152 |

134 |

140 |

143 |

163 |

150 |

157 |

Рисунок 5 – Объект контроля соединительная муфта (слева) и результат осмотра – трещина (справа)

Средняя условная глубина залегания неоднородностей по периметру вала – 51 мм от наружной поверхности. Вышеуказанные неоднородности являются неоднородностями структуры материала вала, физической или физико-химической природы, возникшие в процессе эксплуатации вала с повышенными механическими и вибрационными нагрузками. Данные неоднородности не имеют раскрытия, т.е. трещины, еще не существует, но данное место в первую очередь подвержено опасности появления трещины по плоскости образовавшейся неоднородности.

В выводах не были приведены заключительные рекомендации о возможности дальнейшей эксплуатации объекта. Решение о допустимых сроках эксплуатации предложено принять службе эксплуатации предприятия.

Приведенный пример показывает необходи-мость принятия конкретных выводов о необходимых мерах восстановления или прекращения эксплуатации объектов контроля. В противном случае, проводимые работы будут дискредитировать возможность использования средств НК для объектов металлургических предприятий.

Проведенный во время ремонта визуальный осмотр внутренней поверхности муфты все же позволил обнаружить трещину в теле жесткой муфты (рисунок 4). Этому способствовал анализ результатов технического диагностирования и определение причин предыдущих разрушений. Использовать методы НК при работе по большой площади деталей металлургических машин, без четко определенных мест возможных повреждений невозможно. Поэтому, первая часть задачи – определение мест поиска и вероятного характера разрушений должна решаться службой технического диагностирования, а вторая часть задачи – локализация и оценка повреждения решается методами НК, подготовленными специалистами.

Выводы

- Эффективность работ по НК должна подтверждаться выдачей конкретных рекомендаций по продолжению или прекращению эксплуатации объекта.

- При проведении НК металлургического оборудования необходимо решать вопросы использования известных методов применительно к конкретному оборудованию.

- Выполнение работ по НК должно предварять техническое диагностирование оборудования, определяя возможные места и характер повреждений.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- Ловчиновский Э.В., Вагин В.С. Эксплуатационные свойства металлургических машин. – М.: Металлургия, 1986. – 160с.

- ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ОСТ 108.004.101-80. Контроль неразрушающий. Люминесцентный, цветной и люминесцентно-цветной методы. Основные положения.

- ДСТУ EN 10228-3-2001. Неразрушающий контроль поковок из стали. Часть 3.

- ГОСТ 24507-80. Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.