Аннотация

Круглое внутреннее шлифование. Детально рассматривается процесс круглого внутреннего шлифования, расписаны критерии для выбора шлифовального круга, рекомендованы режимы обработки.

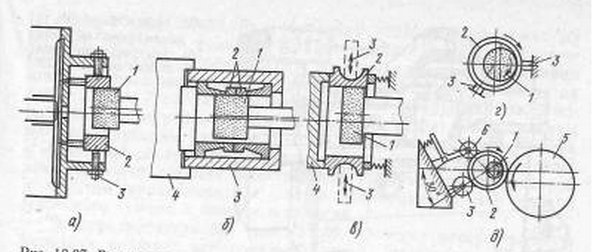

Оно предназначено для обработки внутренних поверхностей цилин-дрической или конической формы с прямолинейной образующей. На внутришлифовальных станках используют следующие методы шлифования отверстий: с продольной подачей (рис. 1, а, б); врезное с поперечной подачей (рис. 1, в, г); врезное с дополнительным осциллирующим движением круга (рис. 1, в); с планетарным движением шлифовального круга (рис. 1, д). Шлифование с продольной подачей обеспечивает более высокую точность и меньшую шероховатость обработанной поверхности. Врезной метод используют при обработке коротких и глухих отверстий. При планетарном движении шлифовальный шпиндель 1 кроме вращения вокруг своей оси получает вращательное движение относительно оси шлифуемого отверстия заготовки 2 от специального устройства станка. Внутреннюю коническую поверхность отверстия шлифуют путем поворота бабки с заготовкой на угол а (рис. 1, б). Для шлифования отверстия и торца заготовки с одной установки (рис. 1, а) на передней бабке станка устанавливают качающееся приспособление с торцовым кругом 3. При внутреннем шлифовании диаметр шлифовального круга всегда меньше диаметра шлифуемого отверстия. Круги из-за малого диаметра быстро изнашиваются и требуют частой правки. Необходимо применять высокую частоту вращения шпинделя шлифовального круга, чтобы обеспечить оптимальную скорость резания.

Рис. 1. Схемы круглого внутреннего шлифования.

Диаметр шлифовального круга выбирают наибольшим, допустимым по условию его размещения в обрабатываемом отверстии диаметром d: (0,75 – 0,85) d при d = 50 / 150 мм и (0,85 – 0,95)d при d = 30 / 45 мм. При внутреннем шлифовании применяют более мягкие круги, чем при наружном, так как дуга контакта в первом случае больше, чем во втором. При внутреннем шлифовании достигают точность отверстия 7-го квалитета, шероховатость Ra = 0,16 /0,63 мкм. Припуски на шлифование, как правило, на 50 % меньше, чем при круглом наружном шлифовании.

СОЖ подают через специальные сопла, расположенные близко к зоне резания, или через поры круга. Рекомендуемые режимы обработки: vK = 25 – 60 м/с при шлифовании углеродистых и низколегированных сталей; vK = 1,5/ 25 м/с при шлифовании высоколегированных и закаленных сталей; vK = 20 – 30 м/с при шлифовании чугунов. Скорость заготовки v3= (0,015 – 0,03) vK; продольная подача Snp = (0,5 – 0,8) Н при черновом шлифовании и Snp = (0,25 – 0,5) Н при чистовом шлифовании, где Н – высота круга; поперечная подача Snоп = 0,1 – 0,8 мм/об. Круги обычно правят алмазными карандашами или алмазами с продольной подачей 2 – 2,5 м/мин и подачей на глубину резания 0,02 – 0,03 мм/дв. ход.

Установка и крепление заготовок

Осуществляется посредством универсальных и специальных приспособлений – патронов (рис. 2, а, б) и бесцентровых зажимов (рис. 2, в – д). Технологическая база, как правило, – наружная цилиндрическая поверхность заготовки (ранее обработанная). Применяют трехкулачковые патроны с ручным или механизированным зажимом. Заготовки с отклонениями от симметричности и цилиндричности удобнее закреплять в четырехкулачковых патронах, в которых кулачки передвигаются независимо друг от друга посредством соответствующей передачи. Кулачки самоцентрирующего патрона шлифуют в сборе на том же станке для повышения точности установки. Заготовки крепят также на планшайбе (прихватами) после установки по центрирующему калибру, входящему в центральное отверстие планшайбы. Установку заготовок для шлифования отверстия и торца.

Рис. 2. Базирование заготовок при внутреннем шлифовании в патроне (а, б) и зажимах (в – д): 1 – шлифовальный круг; 2 – обрабатываемая заготовка; 3 – поддерживающий ролик; 4 – корпус торцовой опоры; 5 – ведущий ролик; 6 – прижимной ролик.

Для прижима заготовки к торцовой опоре используют патроны с вращающимися (рис. 3) и невращающимися электромагнитами. Корпус 2 (рис. 3) патрона закреплен на шпинделе бабки изделия 1. В корпусе размещен магнитопровод 3, внутри которого установлены катушки 4, залитые эпоксидной смолой 6. Верхняя плита 5, имеющая форму обрабатываемой заготовки, состоит из шести полюсов 7 с чередующейся полярностью, разделенных прослойками из немагнитного металла 9. Твердосплавные штифты 8 служат для повышения износостойкости торца патрона. Штифты 10 центрируют верхнюю плиту. Питание катушки осуществляется через контактные кольца, расположенные на другом конце шпинделя.

Рис. 3. Патрон с вращающимися электромагнитами.