Авторезонансная ультразвуковая технология резания

Авторы:В.К. Асташев, Н.А. Андрианов, Л.В. Колик, В.Л. КрупенинИнститут машиноведения РАН, Москва, Россия.

Институт машиноведения РАН, Москва, Россия.

Приводятся результаты по обработке различных материалов посредством авторезонансного ультразвукового точения. Показано, что после ультразвуковой обработки металлов возникают наноструктурированные приповерхностные слои, отвечающие за макромеханические характеристики материала. Разработанная технология позволяет с минимальными энергозатратами и материалоемкостью обрабатывать разнообразные труднообрабатываемые материалы с получением поверхности с улучшенными геометрическими и механическими свойствами.

авторезонанс, ультразвуковое точение, наноструктуры, энергозатраты, качество обработки.

1. Ультразвуковые методы обработки [1,2] заключаются в наложении на обрабатывающий инструмент высокочастотных (ультразвуковых) колебаний. Эти методы используются в процессах пластического деформирования, резания металлов, волочения проволоки и труб и т.д. Многочисленными экспериментальными исследованиями установлено, что наложение ультразвуковых колебаний приводит к существенному снижению статических сил, необходимых для проведения технологического процесса. Эти эффекты получили объяснение [3,4] на основе анализа нелинейных реологических моделей технологических процессов.

Наряду с этим в работах [5–7] показано, что обработка поверхностей методами ультразвукового пластического деформирования, улучшая качество поверхности, создает наноструктурированный поверхностный слой с такими улучшенными механическими характеристиками, как предел текучести, предел прочности и твердость поверхности.

Однако, следует отметить, что получение стабильных и предсказуемых результатов ультразвуковой обработки возможно лишь при реализации наиболее эффективных резонансных режимов в условиях меняющейся технологической нагрузки на ультразвуковую систему со стороны обрабатываемого изделия. Возникающие при этом трудности обусловлены нелинейностью технологической нагрузки, вызывающей специфические искажения амплитудно-частотных характеристик колебательной системы [8,9]. Этих трудностей при возбуждении и стабилизации резонансных режимов удается избежать переходом к автоколебательной схеме возбуждения, реализуемой введением контура положительной обратной связи, который осуществляет формирование вынуждающего воздействия путем нелинейного преобразования сигнала, пропорционального движению рабочего органа машины. При определенной настройке, называемой авторезонансной, при любых изменениях параметров колебательной системы и технологической нагрузки устанавливается режим автоколебаний с максимально возможной амплитудой, т.е. в системе автоматически поддерживается наиболее эффективное резонансное состояние [10].

Покажем, что использование авторезонансных систем, благодаря высокой стабильности рабочих режимов, открывает новые широкие возможности ультразвуковых технологий, которые с полным правом можно назвать авторезонансными [11,12]. В настоящей статье дается описание результатов авторезонансной ультразвуковой токарной обработки различных материалов и проводится систематизация возможностей этой технологии.

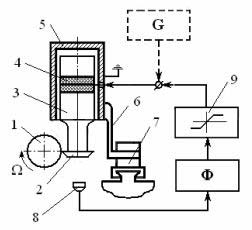

2. Рассмотрим авторезонансное устройство для ультразвукового резания (токарной обработки). Устройство предназначено для снижения сил резания, точения труднообрабатываемых материалов, повышения чистоты и качества поверхности обрабатываемых изделий, получения наноструктурированной поверхности при обработке на токарных станках. Основными сферами применения устройства являются предприятия, производственная деятельность которых связана с использованием различных токарных станков при получении высокого качества поверхности обрабатываемых изделий.

На рис. 1 приведена принципиальная схема устройства [10]: 1 – обрабатываемое изделие, получающее вращение с угловой скоростью Ω; 2 – резец; 3 – волновод-концентратор, передающий колебания от пьезокерамических элементов 4 резцу с увеличением амплитуды. Концентратор закреплен в корпусе 5, который с помощью кронштейна 6 устанавливается в резцедержателе 7 токарного станка. Питание пьезокерамических элементов производится через цепь обратной связи, содержащей датчик обратной связи 8, регистрирующий колебания одного из элементов колебательной системы, фазовращатель Ф и нелинейный усилитель 9. При достаточно большом коэффициенте усиления на начальном участке характеристики усилителя происходит самовозбуждение колебаний, а уровень ограничения выходного напряжения определяет амплитуду установившихся колебаний и позволяет регулировать его величину. При определенной фазе сигнала обратной связи, устанавливаемой фазовращателем Ф, возбуждаются резонансные колебания, частота которых зависит в частности и от технологической нагрузки. Если фазовый сдвиг в цепи обратной связи выбран так, что разность фаз между колебаниями резца и создаваемой вибровозбудителем силой возбуждения соответствует резонансной, то устройство обеспечит реализацию резонансных колебаний при изменении технологической нагрузки и параметров колебательной системы в широких пределах. Именно такая система возбуждения колебаний с резонансной настройкой фазы в цепи обратной связи и является авторезонансной.

Рис. 1

Следует отметить важную особенность такой системы возбуждения колебаний. Она заключается в том, что изменением фазы обратной связи можно реализовать всю амплитудно-частотную характеристику нелинейной колебательной системы, в том числе и неустойчивые, а следовательно и нереализуемые при вынужденных колебаниях ветви. Поэтому в авторезонансной системе не происходит срывов амплитуд колебаний при отклонениях фазы и частоты колебаний от резонансных. Отмеченная особенность делает авторезонансную систему устойчивой по отношению к значительным изменениям параметров машины и нелинейной технологической нагрузки, что существенно расширяет технологические возможности ультразвуковой системы.

В традиционных ультразвуковых технологических системах питание осуществляется от генератора G с независимым возбуждением, показанного на рис. 1 штриховыми линиями. В этом случае ультразвуковая система даже при наличии подстраивающих внутренних обратных связей в генераторе работоспособна лишь при малых технологических нагрузках, не вызывающих появление неустойчивых ветвей резонансных кривых.

Испытания авторезонансного устройства показали, что его эксплуатация не требует наличия специальных знаний или навыков. Оно стандартным образом устанавливается в резцедержатель токарного станка, резец подводится к обрабатываемому изделию и обработка изделия при включенном устройстве ничем не отличается от традиционной. Существует возможность установки устройства на станки с ЧПУ без каких-либо изменений конструкции станка. Работа проводится при скорости резания 60-80 м/мин и глубине до 2 мм.

3. Назовем некоторые динамические и технологические эффекты, наблюдаемые при проведении технологических испытаний авторезонансного устройства.

Снижение сил резания имеет место при точении всех металлов: алюминия, меди, бронзы, латуни; углеродистых, нержавеющих и жаропрочных сталей, титана и др. При ультразвуковом резании снижение сил резания происходит при скоростях резания v<aω, где a, ω — амплитуда и частота колебаний инструмента. Причем снижение тем больше, чем больше разница значений в указанном неравенстве. Причина уменьшения силы резания заключается в изменении характера процесса резания. Ультразвуковое резание представляет собой периодический с частотой ω виброударный процесс [8,9], в котором взаимодействие резца и детали сопровождается периодическими разрывами контакта резца и обрабатываемого изделия. При этом амплитуда возникающих импульсных сил равна силе традиционного резания, а длительность импульсов зависит от соотношения скорости резания v и амплитуды aω вибрационной скорости резца. Измеряемая в экспериментах сила резания — это среднее за период значение импульсных сил.

Вследствие снижения силы резания с помощью авторезонансного ультразвукового резания можно обрабатывать технологически нежесткие изделия без применения промежуточных опор и люнетов.

Ультразвуковая вибрация инструмента полностью исключает возможность возбуждения автоколебаний при резании, которые являются одной из главных причин ухудшения качества поверхности деталей из труднообрабатываемых материалов.

Ультразвуковая вибрация существенно изменяет характер снимаемой стружки. Даже при обработке материалов, обычное точение которых сопровождается образованием ломкой стружки, при ультразвуковом резании образуется сливная пластичная стружка без заусенцев и неровностей. На рис. 2 показаны фотографии стружки в процессе радиционного (а) и ультразвукового точения (б) стальной заготовки.

Рис. 2

Видно, что при традиционном точении образуется дробленая, элементная стружка с ярко выраженными следами поверхностей сдвига и характерными зубцами. При ультразвуковом точении образуется винтовая гладкая непрерывная стружка. Стружка при ультразвуковом точении сходит существенно менее нагретой и пластичной, в то время как при традиционном точении она имеет цвета побежалости и оказывается хрупкой. Видимо поэтому наложение ультразвука позволяет существенно уменьшить величину минимально возможного срезаемого слоя. Так при обработке углеродистой и нержавеюшей сталей удалось провести точение с подачей 0,5% мм/об и глубиной резания 0,015 мм.

Изменение характера процесса резания сказывается еще и в том, что наложение ультразвуковых колебаний полностью исключает явление образования наростов материала на гранях резца, что особенно важно при точении пластичных материалов, например алюминия и меди. Это происходит, благодаря преобразованию сухого трения, которое является основной причиной образования наростов, в вязкое при действии высокочастотной вибрации [4].

4. Совершенно естественно, что изменение характера резания при наложении ультразвуковых колебаний приводит к изменению качества обрабатываемой поверхности, что видно на рис. 2.

На рис. 3, а, б приведены фотографии поверхностей детали из закаленной стали, обработанной традиционным (левые фрагменты) и ультразвуковым точением (правые фрагменты) при скоростях резания порядка 10 м/мин (а), 60 м/мин (б) и подаче 0,05 мм/об. Видно радикальное различие качества поверхностей. Поверхность, полученная ультразвуковым точением, имеет строго регулярную структуру. Это подтверждается профилограммой поверхности (рис. 3, в), правая часть которой получена традиционным, а левая – ультразвуковым точением. Периодические впадины с шагом подачи 0,05 мм, которые прослеживаются на обеих частях профилограммы – это след вершины резца. На рис. 3, б на участке ультразвукового точения отчетливо видны периодические отпечатки, вследствие периодических с частотой 20 кГц соударений резца с обрабатываемым изделием. Подобные отпечатки при большем увеличении наблюдаются и на поверхности рис. 3, а, но здесь они не просматриваются, так как их шаг значительно меньше из-за малой скорости резания.

Рис. 3

Таким образом, высокая стабильность режимов авторезонансной ультразвуковой обработки открывает возможность получения поверхностей с заданными геометрическими характеристиками. Такие поверхности могут обладать улучшенными трибологическими свойствами. Подбирая форму режущих кромок резцов, можно получать поверхности с чистой, приближающейся к полученной шлифованием.

Причина такого различия результатов резания заключается в изменения режима резания. При традиционном резании при непрерывном взаимодействии резца и детали зона пластической деформации, расположенная в окрестности режущих кромок, распространяется со скоростью резания. Эта зона насыщена микротрещинами, распределенными случайным образом. Рост той или иной микротрещины так же происходит по случайному закону. Поэтому получаемая в результате резания поверхность имеет не регулярное распределение микронеровностей. Ультразвуковое резание происходит в результате периодических микроударов, следующих с высокой частотой. При этом каждый цикл нагружения начинается при одних и тех же начальных условиях. Вследствие высокой частоты следования и кратковременности импульсов зона пластической деформации сосредоточена в малой окрестности вершины резца и не насыщается микротрещинами, которые не успевают расти за столь короткий промежуток времени. Поэтому при ультразвуковом резании со стабильным режимом колебаний, который обеспечивается авторезонансной системой возбуждения, след резца на поверхности детали – это фактически отпечаток его формы, что видно на рис. 3.

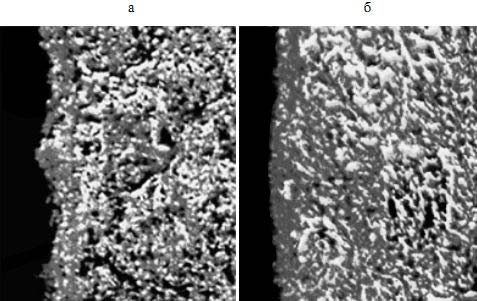

5. Появление наноструктур отмечено при ультразвуковой обработке практически всех обработанных металлов. На рисунке 4 изображены шлифы меди до (а) и после (б) ультразвуковой авторезонансной обработки – видно, что приповерхностный слой после обработки имеет иную структуру.

Рис. 4

Обширные наноструктурные образования наблюдаются во всем приповерхностном объеме материала. Макромеханические свойства материалов в приповерхностных слоях существенно зависят от характера наноструктур, связанного с параметрами авторезонансной ультразвуковой обработки. Обнаружение подобных структур, ответственных за механические свойства поверхностей изделия, позволяет надеяться на возможность реализации поверхностных слоев с заданными макромеханическими параметрами, такими как твердость, пластичность, износостойкость и др.

Большую роль в формировании структуры материала в поверхностных слоях играют тепловые процессы в зоне резания. При одной и той же скорости резания за одинаковый достаточно продолжительный промежуток времени в процессе традиционного и ультразвукового резания затрачивается одинаковая энергия на пластическую деформацию и трение и, следовательно, производится одинаковое количество теплоты. Разница состоит в том, что в первом случае теплота выделяется непрерывно и температура в рабочей зоне устанавливается при балансе скоростей поступления и отвода тепла в любой момент времени, причем отвод тепла происходит непрерывно и равномерно в обрабатываемую деталь, в резец и в окружающую среду.

В случае ультразвукового резания выделение теплоты происходит импульсами во время действия импульсов сил резания. При этом происходит импульсное повышение температур обрабатываемого материала в зоне резания и материала резца в окрестности режущих кромок. В каждый момент времени температура изделия и резца определяется двумя процессами: нагревом, определяемым удельной теплоемкостью материалов, и охлаждением, определяемым коэффициентами их теплопроводности и градиентом температуры. В промежутках между импульсами происходит процесс охлаждения нагретых зон детали и резца. В результате средняя температура в зоне резания при ультразвуковой обработке оказывается значительно ниже, чем при традиционной. Вследствие этого иначе протекают процессы фазовых переходов и изменения структуры поверхностного слоя. Это подтверждают проведенные эксперименты и результаты конечноэлементного моделирования процессов резания [13].

В заключение отметим, что те же процессы объясняют повышение стойкости режущего инструмента при ультразвуковой обработке. Его стойкость тем выше, чем больше удельная теплоемкость и коэффициент теплопроводности его материала при прочих равных условиях.

Эксперименты проводились с использованием авторезонансных устройств для ультразвукового точения, разработанных и изготовленных авторским коллективом. На рис. 5 показана фотография устройства для ультразвукового точения и авторезонансного генератора.

Рис. 5

Приведем основные технические характеристики устройства: выходная мощность генератора до 100 Вт; амплитуда колебаний резца до 15 мкм; номинальная частота колебаний 20 кГц; диапазон автоматической настройки ±1 кГц; КПД до 50%.

В настоящее время разрабатываются и готовятся к внедрению новые авторезонансные устройства, проводятся исследования геометрии поверхностей и наноструктур, возникающих при обработке различных материалов.

Работа выполнена при поддержке РФФИ (проект 09-08-00941-а).