Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Постановка задачі

- 1.1 Аналіз існуючої моделі

- 1.2 Постановка задачі та вхідні данні

- 2. Опис об'єкта

- 2.1 Технологічний опис

- 2.2 Складання принципіальної схеми установки

- 3. Складання та розв'язання математичної моделі

- Висновки

- Перелік посиланнь

Вступ

В інженерній практиці часто виникають завдання, пов'язані із забезпеченням автоматичного керування рухомими елементами.

Необхідність застосування автоматизованих систем обумовлено в першу чергу необхідністю підвищення продуктивності праці. Поданим соціологічних досліджень було визначено, що найбільш ефективним періодом роботи людини, за умови робочого тижня з понеділка по п'ятницю, і двох вихідних, суботи та неділі, є період з вівторка по четвер. У понеділок і п'ятницю, зі зрозумілих причин, робітник не відрізняється особливим ентузіазмом. Автоматична ж система має постійну продуктивність не тільки в будь-який день тижня, але і в будь-який час доби, за умови, звичайно, повної справності.

Еще одной причиной применения таких систем является необходимость повышения безопасности труда. Работа за станком является очень опасной, так как наличие у станка быстро вращающихся элементов требует от человека максимального внимания и сосредоточенности, что не всегда достигается по причине существования такого понятия как человеческий фактор. Автоматическая система способна работать под наблюдением с безопасного расстояния, а в некоторых случаях, при наличии дополнительных предохранительных цепей, и без наблюдения человека.

Існують й інші причини, що пояснюють необхідність застосування автоматичних систем, саме тому в своїй роботі я хотів би розглянути одну з таких задач. В якості об'єкта автоматизації взято конкретну ділянку виробництва, а саме – маніпулятор подачі заготовок в проміжний накопичувач, а так само працює незалежно від нього маніпулятор подачі заготовок типу вал з цього накопичувача в оброблювальні центри токарного верстата з ЧПК, що виготовляє вал-шестерні. У своїй магістерській роботі я планую змоделювати принципову пневматичну схему, керовану програмованим командоконтролером, а також параметризовати пневмопривод і провести його динамічний розрахунок.

1. Постановка задачі

1.1 Аналіз існуючої моделі

При виробництві вал-шестерней на сучасних підприємствах вже давно використовують токарні верстати з ЧПУ, що дозволяють провести всі необхідні токарні операції над заготовкою на одному робочому місці без проміжного перезакріплення заготовки, що значно підвищує продуктивність за рахунок зменшення часу виготовлення.

Але залишається також проблема доставки заготовки до верстата і закріплення її в обробних центрах. Наприклад, заготовка для вал-шестерні може важити близько 50-80 кг для порівняно малопотужних редукторів, і закріплення такої заготовки може зайняти багато часу і зусиль, що значно впливає на продуктивність.

У розглянутому мною випадку, коли при серійному виробництві деталей типу вал немає можливості здійснити всі технологічні операції з обробки заготовки на одному верстаті, і доводиться використовувати кілька верстатів послідовно, з'являється так само необхідність транспортування заготовок між цими ділянками автоматичної лінії. З цього випливає необхідність використання проміжних накопичувачів.

Тому у своїй магістерській роботі я вирішив розробити систему, що дозволяє вирішити дві наведені вище проблеми.

1.2 Постановка задачі та вхідні данні

На підприємстві ПАТ Рутченківський завод Гормаш

виготовляється широка номенклатура вал-шестернею різних редукторів. В якості базової деталі, що виготовляється, за параметрами якої я буду параметризованих пневматичну систему, я взяв вал редуктора стрічкового конвеєра. У конструкторському бюро заводу цей вал числиться під маркуванням СП63М.1Б.0012А. Заготовка, використовувана для виготовлення такого валу, важить близько 70 кг. Завантаження такої деталі в накопичувач вручну досить проблематична. Моя система дозволить автоматизувати цей процес.

2. Опис об'єкта

2.1 Технологічний опис

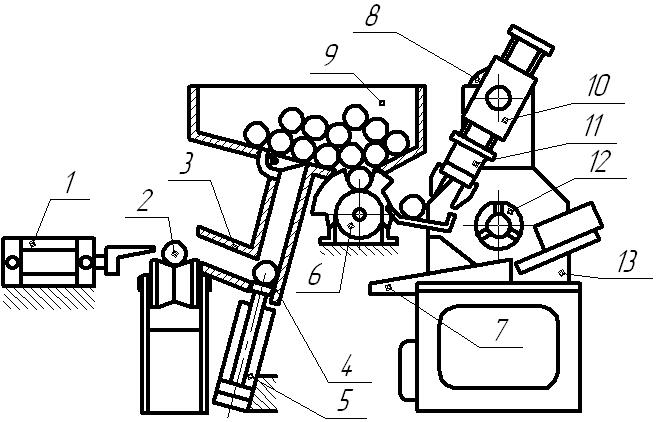

Рисунок 1 – Приниципова схема запропонованої установки

Пропонована система (рис.1) являє собою автоматично керований пневмопривод відвантаження деталей типу вал з конвеєра в накопичувач автоматичного токарного верстата, і маніпулятор завантаження деталей з цього накопичувача в обробні центри. При підході заготовки 2 на позицію відвантаження пневмопривод 1 переміщує її по направляючих 3 в проміжне положення 4, а пневмопривод 5 піднімає заготовку в накопичувач 9. При появі на позиції відвантаження нової заготовки, система повторює цикл роботи.

При включенні маніпулятора завантаження дозатор 6 подає заготовку. Привод 10 маніпулятора підводить до заготовки зажимний пристрій, привід 11 якого зажимає її. Потім привод 10 повертає маніпулятор у вихідне положення, а привод обертання маніпулятора повертає його до обробляють центрам. Після цього привод 10 підводить зажимний пристрій в робочу зону верстата, де заготовка закріплюється в обробних центрах токарного верстата 13. Потім привод зажимного пристрою відпускає закріплену в центрах заготовку, а приводи 10 і 8 по черзі повертаються у вихідне положення. Після обробки готова деталь розкріплюються і по направляючим 7 відводиться від верстата, і відправляється на подальшу обробку. При наявності сигналу на продовження роботи система повторює цикл.

Використання накопичувача в системі дозволяє розірвати жорсткий зв'язок обробних машин один з одним. Виникаюче при цьому вільне з'єднання машин більш ефективно в разі поломки однієї з машин. За допомогою цього накопичувача можна знімати з транспортера проходять повз деталі, і при необхідності знову подавати їх до машини.

2.2 Складання принципіальної схеми установки

Для вирішення даної задачі, для початку необхідно розробити принципову схему, яка буде забезпечувати необхідну послідовність роботи приводів.

Існує багато способів автоматизації пневматичних систем. Різниця між ними в основному полягає в способі реалізації керування, тобто який природи сигнал керування використовується. У запропонованій мною схемі сигналом керування буде слабкострумний електричний сигнал, що подається програмованим командоконтролером [2].

Принципова пневматична схема маніпулятора проміжного накопичувача представлена на рисунку 2, маніпулятора завантаження заготовок в обробні центри на рисунку 3.

Рисунок 2 – Принципова схема пневмосистеми з системою керування маніпулятора накопичувача

Рисунок 3 – Принципова схема пневмосистеми з системою керування маніпулятора завантажувача

3. Складання та розв'язання математичної моделі

Перед тим, як розв'язувати математичну модель, необхідно прийняти ряд наступних припущень [5]:

1. Процес стиснення повітря в робочих порожнинах пневмоцілліндров приймаємо адіабатні;

2. Температура повітря в пневматичній магістралі приймається рівної 20 градусів за цельсієм;;

3. силою тертя ущільнення поршня об внутрішню порожнину пнвмоцілліндра нехтуємо;

4. Гідравлічними втратами в розподільниках та шлангах нехтуємо.

Розв'язання математичної моделі пневмосистеми зводиться к вирішенню диференціальних рівнянь руху поршнів пневмоприводів системи з метою визначення часу руху пневмоциліндров [4]. Визначивши час руху, можна визначити час спрацьовування приводів, додавши до часу руху час перемикання розподільника і час підготовчого періоду. Для початку розв'яжемо рівняння руху поршнів.

Рівняння руху поршня двосторонньої дії [4]:

Рівняння для визначення тиску в робочій порожнині при її заповненнї [4]:

Рівняння для визначення тиску в вихлопній порожнині при її спорожнені [4]:

Вирішення математичної моделі здійснимо за допомогою програми MathCAD V11.

Таким чином, провівши розрахунки обох приводів, ми визначили час їх руху. Знаючи час руху кожного приводу в обох напрямках, можемо визначити час одного циклу роботи приводу. Визначивши час одного циклу роботи, можна визначити продуктивність системи. Для маніпулятора заповнення проміжного накопичувача час спрацьовування складається з часу спрацьовування двох приводів. Для маніпулятора подачі заготовок в обробні центру цей час складається з часу спрацьовування кожного з чотирьох приводів необхідну кількість разів, і часу обробки заготовки на токарному верстаті.

Висновки

В роботі був розроблений пневмомпрівод і керуючий їм модуль системи автоматичного заповнення накопичувача токарного верстата з числовим програмним управлінням, а так же пневмопривод і керуючий їм модуль маніпулятора автоматичної подачі заготовок в обробні центри. Була складена математична модель руху приводів, за якою проведено динамічний розрахунок з використанням програми MathCAD V11.

Розрахована пневмосистема працює на надлишковому тиску 5 бар, що дозволяє в якості енергії, що підводиться використовувати стиснене повітря з централізованої пневматичної магістральної мережі, а в разі відсутності такої можна використовувати практично будь компресор з пневматичним акумулятором.

Система може працювати в будівлях з підвищеною запиленістю і вологістю.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посиланнь

- ПашковЕ. В., Осинский Ю. А., Четверкин А. А., 2-е издание под ред. Пашкова Е. В. Электропневмоавтоматика в производственных процессах. Севастополь, 2003. – 495с.

- А. П. Губарев. Дискретно-логічне керування в системах гідро пневмоавтоматики. Навчальний посібник. Київ, 1997. – 224с.

- Губарев А. П., Левченко О. В., Ганпанцурова О. С. Дискретні системи керування гідропневмоавтоматики. Методичні вказівки. Київ, НТУУ КПІ, 2007. – 52с.

- Пашков Е.В., Осинский Ю.А. Промышленные механотронные системы на основе пневмопривода. Севастополь, 2007. – 400с.

- Герц Е. В., Крейнин Г.В. Расчет пневмоприводов. Справочное пособие. Москва, Машиностроение, 1975. – 272с.

- Електронний каталог продукції FESTO.

- Преде Г., Шольц Д., перевод Сулига С.В. Электропневмоавтоматика. Москва, 2003. – 291с.

- Герц Е. В., Крейнин Г. В.. Расчет пневмоприводов. Справочное пособие. Москва, Машиностроение, 1975. – 272с.

- Компрессоры [Электронный ресурс]. – Режим доступа: http://www.instroy.com.ua.

- Пневмооборудование и комплектующие для пневматических систем [Электронный ресурс]. – Режим доступа: http://www.pneumoprivod.ru.