Из истории производства чугуна и стали

Источник: Журнал: Key to METALS Knowledge base

Перевод с английского: Р.А. Удинцев

Источник: Журнал: Key to METALS Knowledge base

Перевод с английского: Р.А. Удинцев

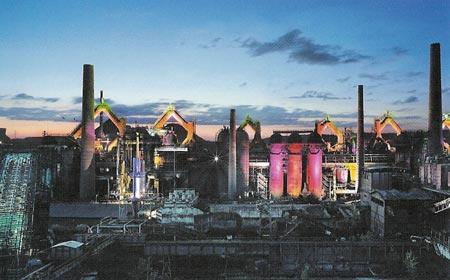

Завод по производству чугуна Фольклинген был основан в 1883 году и превратился в один из крупнейших производителей чугуна и стали в Германии и Европе. Цех по производству чугуна содержал 6 доменных печей и наклонные конвейеры для транспортировки железной руды и кокса, каких не было в мире и которые создавали незабываемое зрелище на долину Герман Саар более 100 лет.

После закрытия в 1986 году, завод был провозглашен историческим сооружением и в 1994 получил статус Всемирного Культурного Наследия ЮНЕСКО. Сегодня завод по производству чугуна Фольклинген, единственный в мире сохранил первоначальный вид со времен зарождения производства чугуна и стали.

1881. Бизнесмен Карл Ролинг купил фабрику в Фольклингене, которая была в застое. Новые инфраструктурные введения, такие как: строительство железной дороги Саарбрикен-Триер, угольной трассы Саар и покупка прав на метод производства стали Томаса привели к стремительному росту компании. Изобретение англичанина Сидни Гилхерст Томаса позволило получать сталь из высокофосфористой минетной

железной руды. Минетная

означает незначительная руда

, которая содержит приблизительно 30% железа.

Рисунок 1 – Завод Фольклинген сегодня. Исторический музей

1883. Первая доменная печь завода начала свою работу. Она была самой большой в промышленном регионе Саар, с полезным объемом 200 м3. Вторая печь была запущена в 1885 и потом группа доменных печей быстро выросла с 3 в 1888 до 7 в 1907.

1897. Первая коксовая батарея была совмещена с доменной печью на Фольклингене.

Рисунок 2 – Внешний вид завода в начале 20-го века

1900. Двухлетние эксперименты по использованию доменного газа как топлива для двигателей были успешно завершены: первый двигатель на доменном газу мощностью 600 л.с. поступил в производство. Доменный газ использовался для внутреннего сгорания в двигателе.

1907. Индукционная печь разработки Хермана Рочлинга и Вильгельма Роденхаусера для производства высококачественных сталей поступила в производство.

1911. В Фольклингене построен наклонный подъемник руды. Это бала уникальная система для снабжения всех доменных печей рядовыми материалами, используя железнодорожную систему, созданную после 7 лет конструкторских работ. Больше 300 вагонов-хопперов использовалось днем и ночью на протяжении декад и это составляло более 6 км путей. Несмотря на это, серьезные недостатки этой системы проявились немного позже: доменная печь не могла быть выше 27 метров. Поэтому производство на металлургическом заводе Фольклингена не успевало за развитием производства чугуна и стали в последние 25 лет 20-го века.

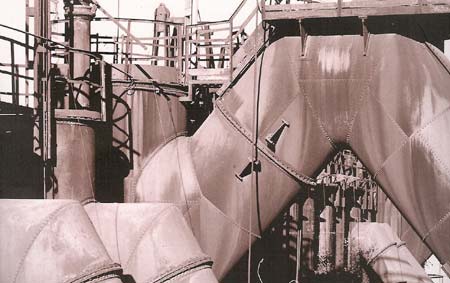

Рисунок 3 – Трубы для доменного газа и воздуха

1915. Создание завода по производству стали Сименс-Мартин позволило расширить производство высококачественных сталей.

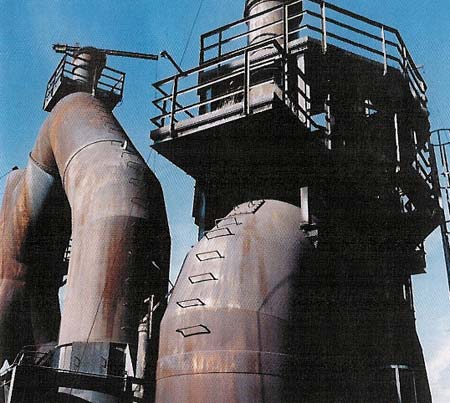

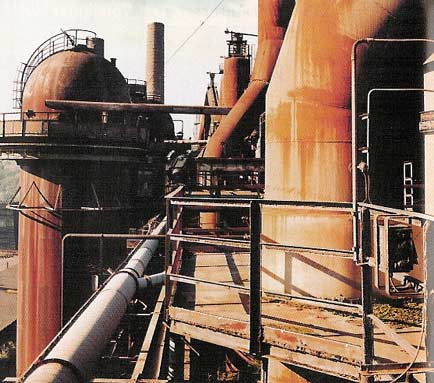

Магистрали движения доменного газа расположены горизонтально на силуэте металлургического завода. Они отводят доменный газ от шести доменных печей. Сами доменные печи спрятаны между лесами, трубами и дымоотводами. Почти 130 тонн чугуна получали за 2 часа или около 1100 тонн с печи в день. Воздушные нагнетатели собраны в группы по три с боку каждой печи. Они подают в печь сжатый воздух, необходимый для нагрева металла до 1100° С. В нижней части печи, где встречаются кокс и горячий воздух, температура достигает 2000° С.

Рабочая площадка расположена на высоте 30 метров, с нее доменщик наполняет печь и контролирует систему транспортировки. Огромные моторы вращают лебедки с тросами системы транспортирования, на которых к платформе поднимаются загруженные вагоны. Система контролируется переключаемой станцией, расположенной на платформе.

Рисунок 5 – Выпуск стали

Как известно на данный момент, доменный процесс нуждается в материалах с высоким содержанием углерода для использования в доменных печах, для выведения кислорода из железной руды и создания высоких температур, необходимых для протекания процесса. В тоже время, становится заметно, что уголь не подходит для этого предложения из-за своего небольшого удельного веса и слишком высокого содержания серы. Поэтому коксохимический завод был добавлен в систему завода и первый собственный кокс был получен на Фольклингене в 1897 году. Стальная шахта, которая возвышалась над коксохимическим заводом в то время, сохранилась до наших времен и является старейшим сохранившимся сооружением завода Фольклинген.

Другой особенностью была близость к доменным печам строительного департамента завода Графтман Лане. Каменщики, слесаря, плотники и другие квалифицированные рабочие работали здесь. Искусство импровизировать было востребовано: бригада квалифицированных рабочих должна была быть постоянно готова к ремонтам, строительству и заменам.

Рисунок 6 – Секция рабочх площадок

С ростом технологии, производство вредных отходов при выпуске чугуна и стали также возрастает. В 1912 список вредных продуктов металлургического завода Фольклинген включал Томассовский шлак, аммиак, бензин и различные химические продукты. Процесс переработки вредных материалов с коксохимического завода стал важным источником поступлений для компании.

Рисунок 7 – Тяжелые условия работы: литейщик в 20-ые годы

В 1927, компания Ролинг, владелец металлургического завода Фольклинген, построила цементный завод для будущего производства и экономии благодаря использованию шлака. Продукт плавления шлак также использовался при строении дорог и зданий.

Приблизительно в тоже время, технология спекания предложила новый способ перерабатывать вредные продукты из процесса плавления такие как: доменная пыль и железнорудная пыль. Крупнейший в мире спекательный завод был построен в Фольклингене в 1928 году. Материалы с размерами слишком хорошими для использования в доменных печах, разогревались до температуры 1200° С и превращались в спекшиеся пироги, а затем разбивались на подходящие куски.

Несмотря на эти попытки переработки, вредные выделения были достаточно высоки, таким образом загрязняя окружающую среду. Доменная печь выбрасывала в атмосферу 32 тонны пыли ежедневно. Никто не мог развешивать стиранные вещи когда ветер дул с Юго – Запада. Каждый вечер жители Фольклингена должны были счищать коричневую пыль с окон.