Ю. А. Новосёлов.

Проблематика автоматизации проектирования режущих инструментов

Одной из важных задач в сфере автоматизации технологической подготовки производства и проектно-конструкторских работ является создание систем автоматизированного проектирования режущих инструментов (САПР РИ). Ее решение в настоящее время находится в начальной стадии, хотя разработаны и частично используются на практике алгоритмы и программы расчета отдельных разновидностей РИ, а также программы графического изображения некоторых из них. РИ и не могут быть использованы для других. Это обусловлено тем, что весь комплекс сегодняшних представлений о разновидностях процесса резания и РИ до сих пор не имеет необходимой логической объединительной основы: каждый процесс резания и любой РИ по-прежнему рассматривают изолированно от остальных.

Таким образом, в настоящее время ситуация следующая. На некоторых крупных машиностроительных заводах, производивших ранее серийную продукцию, использовали частные САПР РИ, специально разработанные с учетом номенклатуры изделий, выпускаемой этими заводами. Такие САПР допускали лишь вариацию размеров той или иной конкретной конструкции РИ, но отнюдь не переход к другому виду. В современных же условиях, когда предприятия вынуждены оперативно менять номенклатуру и продукцию в соответствии с конъюнктурой рынка, такой подход к автоматизированному проектированию РИ неприемлем.

Причина состоит в том, что смена продукции теперь неизбежно влечет за собой изменение технологических процессов (ТП), а следовательно, и замену инструментообеспечения производства. А это, в свою очередь, требует создания новых САПР РИ для проектирования других РИ к вновь разработанным ТП.

Рассматриваемая проблема значительно осложняется еще и многовариантностью самого процесса резания. Он может осуществляться: с вращательным или прямолинейным главным движением резания; с приложением главного движения к заготовке или к РИ; с обработкой наружных (выпуклых), внутренних (вогнутых) или плоских (торцовых) поверхностей; с горизонтальной, вертикальной или наклонной осью главного вращательного движения; с осевой, радиальной, тангенциальной, угловой или наклонной подачей; с одним движением подачи, с несколькими одновременными подачами или вообще без подачи; методами копирования. огибания или следа и т. д.

В такой ситуации разработка универсальной САПР для всего требуемого промышленностью числа конструктивных вариантов РИ на базе прежнего подхода совершенно нереальна по срокам исполнения, требуемым материальным затратам на се создание и обучение пользователей и другим условиям.

Кроме того, такой подход к разработке САПР РИ неизбежно приведет к огромному множеству не связанных между собой расчетных и графических программ для всего арсенала РИ, причем совокупность этих программ все равно не составит единую САПР РИ, а останется лишь огромным массивом разных систем (программ).

Для разработки САПР РИ, универсальной по отношению к любой возможной разновидности РИ, необходимо использовать принципиально новый подход, основанный на глубоких методологических исследованиях процесса резания и РИ. Такие исследования позволят создать обобщенную абстрактно-логическую (математическую) модель процесса резания и РИ и разработать на ее основе единый комплекс взаимосвязанных понятий, теорий и программ автоматизированного проектирования (в том числе и графического изображения) любого РИ. Этот единый комплекс сформирует основу искусственного (машинного) интеллекта в области резания и инструмента.

Разнообразные ТП обработки резанием, используемые на современных машиностроительных предприятиях, различаются многими принципиальными особенностями [1]. К ним можно отнести следующие: форма и размеры изготовляемой детали; число, форма, размеры и взаимное расположение обрабатываемых поверхностей; требуемое качество обработанной поверхности и поверхностного слоя; тип и модель, компоновочные характеристики и технологические возможности станка: вид главного движения и место его приложения; число, вид и место приложения движений подачи; параметры общей формы РИ; способ и углы установки РИ на станке; геометрические параметры режущей части РИ; режимы резания и т.д.

Такое множество конструктивных вариантов РИ значительно осложняет создание единой геометрической теории для них, разработку принципов и методов расчета и графического изображения любых по конфигурации РИ. В подобной ситуации разработка САПР, единой для всех возможных разновидностей процесса резания и РИ, с единым программным обеспечением практически невозможна без серьезной методологической переработки всей исторически сложившейся системы информации о процессе резания и РИ и без создания новой логической структуры этой системы.

В ходе такой работы должна быть сформирована обобщенная математическая модель процесса резания и РИ. Разработав для этой модели весь необходимый комплекс программ, можно получить единую САПР РИ.

Для этого необходимо провести соответствующую исследовательскую работу, в ходе которой четко выявить и проанализировать единичные признаки и свойства существующих разновидностей процесса резания и РИ, определить путем методологического анализа наиболее общие из них, сформулировать их в виде определений (дефиниций) и обозначить (назвать) терминами, используя известные или вводя новые, если прежние термины не охватывают в полной мере смыслового содержания самих понятий.

Такую работу с данными объектами (РИ) назовем идентификацией объектов, под которой будем понимать разработку научных основ уподобления друг другу однотипных объектов, различающихся по любому числу признаков.

Для идентификации РИ необходимо прежде всего установить единые правила расположения координатных осей и плоскостей на любом РИ независимо от его назначения, вида, типа и конструктивного исполнения. С этой целью введем понятие универсальной кинематической модели процесса резания.

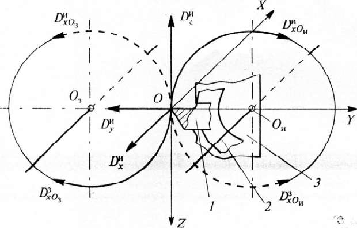

Рис. 1. Универсальная кинематическая модель процесса рс- зания (/ — резец; 2 — фреза; 3 — протяжка; заштрихованная область — общее лезвие трех РИ)

Под такой моделью будем понимать схему расположения пяти возможных элементарных движений процесса резания относительно осей введенной ранее |4| технологической системы координат (ТСК) XYZ {рис. 1), а именно: двух вращательных движений Dx0з и Dx0и соответственно заготовки и РИ вокруг осей, проходящих через точки к 0з и 0и параллельных координатной оси X, и трех прямолинейных движений Dx , Dy и Dz РИ вдоль осей X, Y и Z

Любой другой РИ, кроме изображенных на рис. 2, также можно однозначно встроить в эту универсальную модель, для чего необходимо расположить его лезвие таким же образом, как на рис. 2, и совместить при этом три взаимно перпендикулярные оси тела РИ с осями ТСК. Назовем такое положение заготовки и РИ в универсальной кинематической модели процесса резания базовой установкой заготовки и РИ.

При главном вращательном движении заготовки вокруг собственной оси 0з имеет место типичная токарная обработка (точение). Все остальные возможные движения в этой схеме могут иметь любое сочетание и расположение в ТСК. Точно так же РИ может иметь любую общую форму и, как следствие, любое расположение в ТСК и любую геометрию лезвия. В таком случае все другие движения (кроме главного) автоматически становятся движениями подачи и скорости их должны быть на несколько порядков меньше скорости главного движения.

При главном вращательном движении любого РИ вокруг собственной оси 0и осуществляется фрезерная обработка (фрезерование). В этой схеме, так же как и в предыдущей, все остальные возможные движения могут иметь любое сочетание и расположение в ТСК, а форма РИ может быть любой. Однако в таком случае расположение РИ в ТСК становится неизменным, в то время как форма заготовки и ее расположение в ТСК могут быть любыми.

Правда, одна частная разновидность такой обработки с вращательным главным движением РИ пои постоянном радиусе его траектории и движении подачи только вдоль оси главного движения резания названа осевой обработкой. В связи с этим она не должна относиться к фрезерованию, однако в предварительной общей классификации разновидностей процесса резания ее можно считать частным случаем фрезерной обработки (с отсутствующими другими движениями).

При главном поступательном движении производится строгалъно-долбежная обработка (строгание, долбление, протягивание, прошивание), которая может осуществляться как с одним или несколькими движениями подачи (строгание, долбление), так и без движений подачи (протягивание, прошивание), поскольку действие движения подачи в последнем случае обеспечивается конструкцией РИ благодаря подъему на зуб.

Таким образом, на основании кинематического анализа процессов резания можно сделать вывод о том, что существуют только три группы принципиально различных кинематических разновидностей процесса лезвийного резания: токарная, фрезерная и строгально-долбежная обработка.

Установление систем координатных осей и плоскостей, единых для всех РИ, позволяет сделать значительный шаг в направлении идентификации РИ. Представим любой интересующий нас РИ как вложенный без зазоров в прямоугольный параллелепипед, грани которого параллельны соответствующим плоскостям ИСК и соприкасаются с точками тела РИ, наиболее удаленными по соответствующим координатным осям. Назовем такой параллелепипед габаритным контуром РИ (ГКИ). Размеры ГКИ по соответствующим координатным направлениям назовем координатными габаритными размерами РИ. Таких размеров три: осевой, радиальный и тангенциальный.

Введение понятия ГКИ предоставляет возможности для дальнейшей идентификации РИ и установления их общих признаков. Эти возможности появляются при замене традиционного графического изображения РИ со всеми его конструктивными подробностями изображением ГКИ с расположенными в нем простейшими унифицированными графическими элементами: векторами, координатными осями, плоскостями и их следами, элементами лезвий и базовых поверхностей РИ в виде вырванных из них криволинейных сегментов и т. п. Такое упрощенное изображение назовем принципиальной схемой РИ.

Рис. 2. Принципиальная компановочная схема лево-(а) и праволезвийного (б) инструмента

Как видно из рис. 2, принципиальная схема РИ в самом общем (исчерпывающем) случае включает в себя восемь взаимосвязанных графических блоков изображения (ГБИ), каждый из которых представляет собой до некоторой степени самостоятельную часть графического изображения РИ. Все восемь ГБИ (видов и сечений), приведенных на рис. 2, выполнены по единым правилам, перечисленным ниже.

- Основной вид (WPV) располагается в средней части поля чертежа, причем РИ на этом виде должен быть ориентирован так, чтобы горизонтальная ось ХИ была направлена слева направо, а рассматриваемое лезвие (или его элемент) обращено к на-блюдателю передней поверхностью.

- Радиальный (WPY) и осевой (WPX) виды, а также вид на плоскость резания (WPN) располагаются с той стороны основного вида WPV, в которую указывает взгляд на лезвие в основном виде вдоль направления проецирования.

- Радиальное (SPY) и осевое (SPX) сечения располагаются относительно основного вида с той стороны, которая противоположна взгляду на лезвие в основном виде вдоль направления проецирования данного (изображаемого) вида, т. е. с противоположной стороны по сравнению с одноименным видом (соответственно WPY и WPX)

- Сечение лезвия главной секущей плоскостью (SPT) располагается относительно основного вида в направлении от вершины лезвия в сторону режущей кромки.

- Сечение лезвия нормальной секущей плоскостью (SPH) располагается относительно вида на плоскость резания (WPN) в направлении вектора тк, касательного к режущей кромке. Если на поле чертежа нет места для сечения SPH, то допускается его расположение в направлении, обратном направлению вектора тк

- Все виды и сечения (кроме основного вида) должны быть связаны с основным видом сплошными тонкими линиями, соединяющими рассматриваемую точку О режущей кромки на этих видах и сечениях с той же точкой на основном виде

- Во избежание наложения друг на друга сечений SPY и SPT при малых значениях угла в плане сри (рассматриваемого в данном случае в ИСК) расстояние от точки О на сечении SPT точки О на основном виде должно вдвое превышать аналогичное расстояние для сечения SPY. Если же {фи}и = О, то на месте сечения SPY следует изображать сечение SPT

- При {фи}и = 90° необходимость в сечении SPT и в виде WPN отпадает; их функции выполняют соответственно сечение SPX и вид WPY

- 9. Необходимость в сечении SPH отпадает при {гамма} = 0. В принципиальную схему (см. рис. 4) можно вводить любые конструктивные элементы конкретного РИ с выносными и размерными линиями и прочими необходимыми графическими подробностями.

Впервые предложенные в данной статье универсальная кинематическая модель процесса резания и универсальная компоновочная схема расположения необходимых и возможных проекций, видов и сечений при выполнении чертежей любых лезвийных РИ могут служить базой для создания единой системы автоматизированного проектирования и вычерчивания разнообразных конструктивных вариантов указанных РИ с учетом их любых геометрических особенностей

Список использованной литературы

1. Грановский Г. И. Кинематика резания. — М.: Машгиз, 1948. - 200 с.

2. Новоселов Ю. А. Дифференциация и интеграция информации при разработке интеллектуальной САПР режущих инструментов// Современная радиоэлектроника; научные исследования, подготовка кадров: Материалы междунар. науч.-практич. конф. - Минск: МГВРК, 2006. - Ч. 1. - С. 290-291.

3. Ящерицын П. И., Новоселов Ю. А. Методологические вопросы теории резания // Изв. вузов. Машиностроение. — 1982: - № 6. - С. 93-96.

4. Новоселов Ю. А. Унификация системы понятий процессов резания // СТИН. - 2006. — № 6. - С. 22 -26.

5. ГОСТ 25762—83. Обработка резанием. Термины, определения и обозначения общих понятий. — М: Изд-во стандартов 1983.— 41с.

6. Новоселов Ю. А. О методологии исследования, познания и обучения теории резания // Вестник машиностроения. — 2006. № 10. - С. 53-57.

7. ГОСТ 25761—83. Виды обработки резанием. Термины и оп-ределения общих понятий. — М.: Изд-во стандартов, 1983. — 6 с