Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Характеристика об’єкта автоматизації

- 2.1 Технології спалювання палив

- 2.2 Опис технології НТКШ

- 2.3 Автоматизація котельних агрегатів

- Висновки

- Перелік посилань

Вступ

Для теплопостачання комплексу поверхні і обігріву стволів на шахтах України використовуються власні котельні, значна кількість яких працює на твердому паливі. Це обумовлено достатніми запасами енергетичного вугілля, однак частка вугілля погіршеної якості, з зольністю до 50%, в загальному балансі твердого палива в країні наближається до 39% і, в подальшому, буде зростати через розробки тонких пластів [2]. При спалюванні високозольного вугілля коефіцієнти корисної дії вугільних котлів знижуються, теплопродуктивність їх не досягає розрахункової, в результаті знижується надійність теплопостачання споживачів.

Однією з ефективних технологій спалювання низькосортних і високозольного (до 80%) вугілля є використання низькотемпературного киплячого шару (НТКШ). Даний метод спалювання палива відрізняється високим рівнем змішання палива і окислювача, підвищеним в порівнянні з шаровими топками часом перебування палива в зоні горіння, інтенсивним теплоотводом до поверхонь нагріву, відсутністю рухомих частин в топковому обсязі, можливістю спалювання в одному агрегаті палив різного складу і якості, зниженим до 1–5% вмістом палива в шарі. Технологія НТКШ полегшує займання палива, перешкоджає спікання паливних частинок і шлакування конвективних поверхонь нагріву [4].

1. Актуальність теми

У зв’язку зі збільшенням частки вугілля погіршеної якості, з зольністю до 50%, пов’язаних зі збільшенням кількості тонких пластів в країні, актуальне застосування котельних установок з низькотемпературним киплячим шаром, здатних використовувати даний вид палива.

В даний час управління котлоагрегатом з низькотемпературним киплячим шаром здійснюється оператором вручну і не завжди проходить успішно і, як наслідок, супроводжується вимушеним простоєм обладнання, а в гіршому випадку повною зупинкою технологічного процесу.

Дані котельні установки застосовуються на території України тривалий час. За весь період удосконалення систем автоматизації об’єктів не проводилося. В умовах реструктуризації та переходу до ринкових механізмів в енергетиці Україні вимоги до котельних установок підвищується. На жаль застаріла апаратура не здатна виводити котлоагрегат на необхідні характеристики. Необхідна модернізація апаратури автоматизації котельної установки.

2. Характеристика об’єкта автоматизації

Спалювання в киплячому шарі – одна з технологій спалювання твердих палив в енергетичних котлах, при якій в топці створюється киплячий шар з часток палива та негорючих матеріалів. Технологія була привнесена в енергетику з хімічної промисловості приблизно в 1970–ті рр. [9].

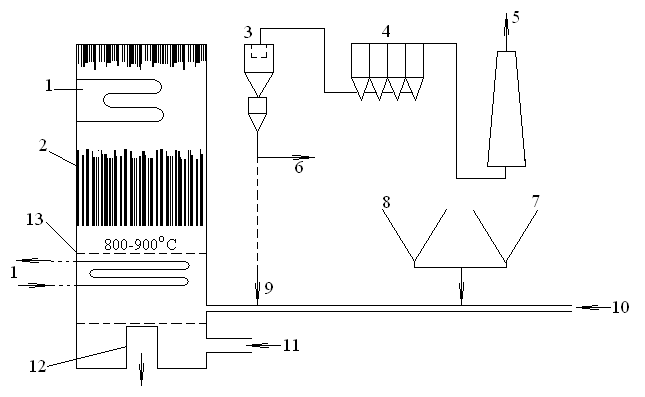

Рисунок 1 – Способи спалювання твердого палива

(Покоящийся слой – спочиваючий шар; Псевдоожиженное состояние – псевдозріджений стан;

циркулирующий кипящий слой –- циркулюючий киплячий шар; режим пневмотранспорта – режим пневмотранспорту)

(анімація: 4 кадрів, 20 циклів повторення, 26 кілобайт)

2.1 Технології спалювання палив

У висхідному потоці газу завантаження з твердих частинок може перебувати в трьох станах:

- в спочиваючому, коли швидкість газу мала і він не може підняти частки – характерний для шарових топок;

- в режимі пневмотранспорту, коли частинки переносяться з швидким потоком газу – в камерних топках;

- в псевдозрідженому стані при проміжній швидкості газу, коли він при проходженні через шар «розсовує» частинки і збільшує його товщину, знижуючи щільність, але не здатний забрати частку за межі шару. Цей останній режим і створюється в топках киплячого шару.

Киплячий шар може бути високотемпературним і низькотемпературним (800–900°C), в даний час по ряду причин майже завжди використовується другий. Зокрема, в ньому дуже ефективно пригнічується виділення оксидів азоту і можна застосувати занурювальну поверхню, до якої виключно високий коефіцієнт тепловіддачі (нагріті частинки палива стикаються з нею безпосередньо, і частина тепла передається не конвекцією, а теплопровідність). Для регулювання температури шару щоб уникнути шлакування можна вводити воду і пар, але в принципі через високу абразивності цього шару топки з його застосуванням до шлакування не схильні.

У киплячий шар вводять значну кількість інертних наповнювачів – шлак, пісок, доломіт, вапняк; вони підвищують тепловіддачу. Доломіт і вапняк, крім цього, пов’язують в карбонати до 90% оксидів сірки. Паливом можуть служити вугілля (в тому числі у вигляді залишків в золі від низькоефективних котлів), горючий сланець, торф, деревні та інші відходи.

Топки киплячого шару не чутливі до якості палива в сенсі його хімічного складу, але чутливі до однорідності фракційного складу часток палива та інертною засипки [3]. Горіння в даних топках більш інтенсивне, ніж у звичайних шарових, їх габарити менше, проте для них потрібно створити повітророзподільна грати і вентилятор більшої потужності. У числі інших недоліків цього типу топок:

- винесення до 20–30% всього вуглецю палива (тому ці топки рекомендують застосовувати при можливості допалювання винесення розміром 0–1 мм в робочому просторі котла);

- зашлаковиваніє межсоплового простору і самих сопел повітророзподільних колосникових решіток при недостатньому динамічному натиску повітря;

- дуже великий абразивний знос теплопередаючих поверхонь, особливо високий у заглибних.

Ефект інтенсивного горіння, аналогічний спостережуваному при спалюванні в киплячому шарі, можна отримати постійним струшуванням колосника з шматками палива будь–якого розміру, але через зниження міцності металу колосника при високій температурі цей спосіб складно практично реалізувати.

Топки киплячого шару під тиском до 16 кгс/см² з глибоким очищенням газу від золи можуть використовуватися для організації роботи газових турбін на твердому паливі (у складі високонапірного парогенератора ПГУ)

2.2 Опис технології НТКШ

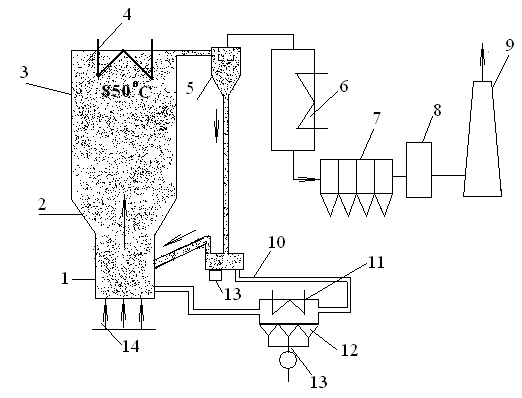

В останні роки проявляється підвищений інтерес до котлів, обладнаних топками з псевдозрідженому або киплячим шаром (рисунок 2). Ці топки займають проміжне положення між топками кульового спалювання і факельними.

З шаровими топками їх об’єднує перш за все можливість спалювання дробленки

з розміром шматків до 10–20 мм і наявність грати, через яку в шар подається повітря. При підвищенні швидкості повітря, що продувається

через шар, настає момент, коли аеродинамічна сила, що діє на кожну частку палива, долає сили взаємного тертя частинок. Подальше збільшення витрати повітря призводить до псевдозрідженю часток палива, шар як би кипить

(звідси назва киплячий шар

), висота і пористість його збільшується.

Мінімальну швидкість, при якій починається псевдозрідженя, називають першою критичної швидкістю Wкр1; при другій критичної швидкості Wкр2 аеродинамічна сила стає рівною силі тяжіння частинок палива, і починається їх інтенсивний винос з шару. Обидва ці параметра мають строго певні значення тільки для монодисперсної матеріалу з постійною щільністю, а шар, як відомо, складається з поліфракціонного інертного матеріалу і частинок палива різної щільності.

Реальні топкові пристрої з киплячим шаром працює зі швидкостями від Wкр1 до Wкр2. Розрізняють топки з звичайним, або стаціонарним киплячим шаром (коли швидкість у ньому близька до Wкр1) і топки з циркулюючим киплячим шаром (коли швидкість близька до Wкр2). В останньому випадку з шару виноситься значна частина недогоревшей палива, яке вловлюється потім в гарячих циклонах і повертається для обпалювання [1].

Важливо відзначити, що в топках з киплячим шаром кількість горючого матеріалу становить зазвичай невелику частку від маси шару, основу його складає інертний матеріал або зола палива (при спалюванні високозольного вугілля). Інтенсивне перемішування твердих частинок під впливом зріджувального повітря, що проходить через шар зернистого матеріалу, забезпечує підвищений тепло- і масообмін в шарі. Занурення в киплячий шар поверхонь нагріву дозволяє підтримувати температуру на такому рівні, при якому не відбувається зашлаковка шару.

Рисунок 2 – Схема котла зі стаціонарним киплячому шаром при атмосферному тиску:

1 – парогенеруючі панелі, 2 – мембранний екран, 3 – циклон, 4 – фільтр, 5 – димова труба; 7 – вугілля, 8 – вапняк; 9 – тверді частинки з циклону;

10 – транспортуюче повітря; 11 – повітря для горіння;

12 – видалення шлаку; 13 – киплячий шар.

До основних переваг методу спалювання твердого палива в киплячому шарі належать такі:

- забезпечується високий коефіцієнт теплопередачі;

- тривале перебування частинок у шарі дозволяє спалювати вугілля з підвищеною зольністю і відходи виробництва;

- з’являється можливість створити більш компактне топковий пристрій без системи пилоприготування, при цьому знижуються питомі капітальні витрати на спорудження котельні, а також ремонтні витрати;

- добавка вапняку в шар пов’язує сірку палива з зольним залишком, що зменшує викиди сірчистого ангідриду з димовими газами в атмосферу;

- низькі температури в шарі (800–950°С) забезпечують відсутність термічних оксидів азоту, що в деяких випадках скорочує викиди оксидів азоту в атмосферу.

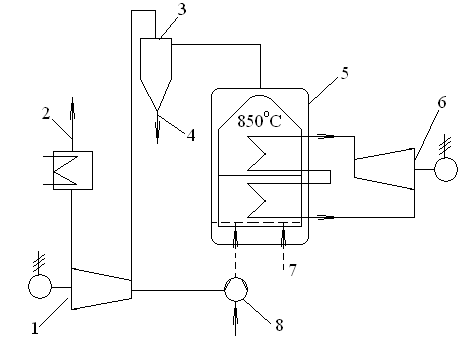

Великий досвід використання в енергетиці топкових пристроїв з киплячим шаром накопичений в ФРН, США, Фінляндії та деяких інших країнах. В останні роки велика увага приділяється топкам з циркулюючим киплячим шаром. Ці котли відрізняються насамперед наявністю циклонів, в яких уловлюється винесені з шару великі частки (рисунок 3). Теплове напруга перетину в таких топках досягає 4–8 МВт / кв.м, а швидкість газів в шарі – 3–8 м / с. Аналогічні параметри у топок зі стаціонарним киплячим шаром рівні відповідно 2 МВт / кв.м. і 1–2,5 м / с. Топки з циркулюючим киплячим шаром відрізняються більш високим ступенем вигорання палива (приблизно 99% проти 90–95% у котлів із стаціонарним киплячим шаром), вони можуть працювати з меншим коефіцієнтом надлишку повітря (1,1–1,15 замість 1,2–1,25).

Система подачі палива до котлів з циркулюючим киплячим шаром простіша, вони менш вимогливі до якості палива і краще пристосовані до його ступінчастому спалюванню, необхідного для зниження викидів оксидів азоту. Такі топки дозволяють зв'язувати більше 90% сірки при мольному відношенні Са / S = 2, в той час як в топки зі стаціонарним киплячим шаром для зв’язування 80–90% сірки потрібно подавати більше вапняку (Са / S = 3).

Найбільший в Європі котел з циркулюючим киплячим шаром споруджений фірмою Zurgi в Дуйсбурзі (Німеччина). До середини 1987 р. він відпрацював близько 10 тис.ч. Паропродуктивність котла становить 270 т / год, тиск свіжої пари – 14,5 МПа, температура перегріву – 535 ° С.

Рисунок 3 – Схема котла з циркулюючим киплячим шаром при атмосферному тиску:

1 – вугілля і вапно, 2 – вторинний повітря; 3 – реактор з киплячим шаром; 4 – випарна частина; 5 – циклон; 6, 11 – парові котли; 7 – електрофільтр;

8 – повітронагрівач; 9 – димова труба; 10 – зола ; 12 – охолоджувач матеріалу; 13 – повітря; 14 – первинне повітря.

Останнім часом значно розширилися дослідження топок з киплячим шаром під тиском (рисунок 4). Основна перевага таких топок полягає в можливості здійснення комбінованого циклу, коли генерований в котлі пар використовується в паровій турбіні, а продукти згоряння підвищеного тиску – в газовій турбіні. При цьому підвищується термодинамічний ККД циклу, ще більшою мірою зріджуються габаритні розміри топкових пристроїв (майже на 60% в порівнянні з котлами звичайного типу) і зменшуються шкідливі викиди в атмосферу.

Широке впровадження котлів з топками киплячого шару під тиском стримується тим, що є ще ряд невирішених проблем. Наприклад, продукти згоряння, які використовуються в газовій турбіні, вимагають ретельного очищення. Тканинні фільтри в цьому випадку не можна використовувати через високу температуру газів, а механічні золовпіймачі не забезпечують необхідного ступеня очищення газів. Друга невирішена проблема – забезпечення щільності установки, що працює під тиском до 1,4 МПа.

Рисунок 4 – Принципова схема установки з киплячим шаром під тиск:

1 – газотурбінна установка, 2 – відпрацьовані гази; 3 – циклон, 4 – зола, 5 – камера з киплячому шаром під тиском; 6 – паротурбінна установка;

7 – вугілля і вапно; 8 – повітря.

Енергетична компанія American Electric Power ще в 1976 р. заявила про спорудження демонстраційного енергоблоку потужністю 170 МВт з топкою киплячого шару під тиском. Попередньо були проведені випробування на щільному установці в Лізенхед (Великобританія). Вони підтвердили, що викиди сірчистого ангідриду та оксидів азоту істотно зменшуються, працездатність лопаточного апарату ГТУ на продуктах згоряння підвищується.

2.3 Автоматизація котельних агрегатів

Контроль за протіканням теплотехнічного процесу на ряду з реалізацією завдань аварійних блокувань, забезпечує ведення технічного режиму в суворій відповідності до норм технологічного регламенту. Вирішення цих завдань повністю виключає зупинку котлів через неконтрольованих порушень меж технологічного регламенту, а також різко підвищує безпеку роботи всіх технологічної системи [1].

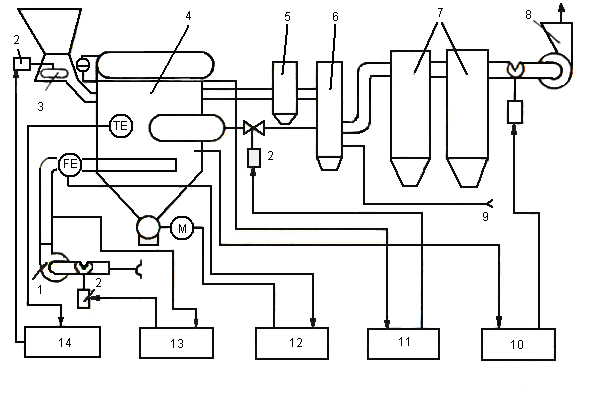

Рисунок 5 – Структурна схема регулювання параметрів котла, обладнаного топкою низькотемпературного киплячого шару:

1 – дуттьовий вентилятор, 2 – виконавчий механізм МЕВ, 3 – закидувач палива; 4 – котел, 5 – прямоточний циклон; 6 – економайзер; 7 – циклони першої та другого ступеня очищення димових газів; 8 – димосос;

9 – підживлюючий трубопровід;

10 , 11, 12, 13, 14 – регулятори відповідно розрядження, рівня, випуску шлаку, витрати повітря і палива.

Структурною схемою автоматизації котлоагрегатів (рисунок 5) передбачається виконання наступних заходів [1]:

1. Контроль параметрів:

- температура відхідних димових газів;

- тиск повітря;

- розрідження в топці котлоагрегату;

- температура повітря при запалюванні;

- температура в шарі;

- температура гарячої води або тиск пари в барабані котла;

- витрата гарячої води або пари;

- ток двигуна вентилятора;

- ток двигуна димососа;

- тиск до і після рідкого палива;

- температура газів перед економайзером і димососом;

- тиск води перед зануреними поверхнями нагріву;

- тиск гарячої води після котлоагрегату;

- розрядження перед економайзером, циклоном, димососом;

- вміст кисню в димових газах;

- рівень киплячого шару;

- рівень води в барабані котла (для парових котлів).

2. Сигналізація й захист:

- тиск дуттьового повітря низько;

- розрядження в топці низько;

- температура в шарі висока або низька;

- відсутність протоку води через котел;

- тиск пари високо;

- температура води висока;

- аварійний рівень в барабані котла;

- температура при розпалювання висока;

- відсутність полум’я при розпалювання котлоагрегату.

3. Дистанційне керування механізмами котлоагрегату:

- димосос – дистанційно;

- дутьевих вентилятором – дистанційне зблоковані з димососом і схемою захисту котлоагрегату;

- вентилятор повернення винесення № 1 і № 2 – дистанційне зблоковані з дутьевих вентилятором;

- закидувачем вугілля – дистанційне зблоковані з дуттьових вентиляторів і схемою захисту котлоагрегату;

- насосом подачі рідкого палива – дистанційне і місцеве з контролем полум’я в залежності від числа розжигових форсунок;

- розвантажувачів золи;

- вібратором;

- конвеєром золовидалення;

- розвантажувачів уловлених частинок з першого ступеня газоочистки.

4. Автоматичне регулювання

Висновки

Підвищення цін на енергоносії, дефіцит власних паливних ресурсів, зниження якості вугілля, зростання вимог до зменшення забруднення навколишнього середовища вимагають впровадження у виробництво більш досконалого методу спалювання вугілля.

Саме наявність паливно–енергетичних ресурсів визначають темпи і масштаби розвитку окремих районів промислового та сільськогосподарського виробництва. Головними завданнями є забезпечення більш комплексної переробки сировини, створення ресурсозберігаючої техніки і технологій, різкого скорочення втрат і відходів. В останні роки в багатьох країнах структурна перебудова паливного балансу з метою зменшення залежності від нафти і газу відродила інтерес до вугільної тематики.

При написанні даного реферату кваліфікаційна робота магістра не завершена. Дата остаточного завершення роботи: 15 грудня 2012 Повний текст роботи та матеріали по темі роботи можуть бути отримані у автора або його наукового керівника після зазначеної дати.

Перелік посилань

- Ж.В. Вискин Сжигания угля в кипящем слое и утилизация его отходов, Донецк 1997, – 283 с.

- Сургай М. Пріоритети у вугіллі й ціна їхньої недооцінки / М. Сургай // Віче. Журнал Верховної Ради України. Київ, 2008. № 3. – с. 40–45.

- Приборы регулирующие Р–25. Техническое описание и инструкция по эксплуатации. – М.: Завод тепловой автоматики, 1985. – 48 с.

- Файерштейн Л.М. и др. Справочник по автоматизации котельных/ М.: Энергоатомиздат, 1985.– 296с.

- Махорин К. Е. Сжигание топлива в псевдоожиженном слое / К. Е. Махорин, П. А. Хинкис К.: Наукова думка, 1989. – 204 с.

- Киричков В. Н. Построение адаптивных моделей динамических объектов по данным эксперимента / В. Н. Киричков, А. Н. Сильвестров. К.: Вища школа. Головное издательство, 1985. – 68 с.

- Макроклиматические районы земного шара с холодным и умеренным климатом: ГОСТ 25870–83.[Действует с 1984–07–01]. – М.: Государственный комитет СССР по стандартам, 1983.

- Неежмаков С. В. Исследование математической модели топки кипящего слоя шахтного автономного воздухоподогревателя С. В. Неежмаков // Праці Таврійського державного агротехнологічного університету.

– Вип. 8. Т. 10. – Мелітополь: ТДАТУ, 2008. С. 173–180. - О результатах разработки аналитических и численных методов оценки макрокинетических характеристик процессов термохимической переработки одиночных топливных частиц в кипящем слое /[Корчевой Ю. П., Майстренко А. Ю., Пацков В. П. и др.]. Киев, 1994. – 77 с. – (Препринт/Ин–т проблем энергосбережения НАНУ, Отделение ВПЭ).