Исследование причин разрушения тяговой цепи скребковых конвейеров и разработка предложений по повышению её надежности

Авторы:

К.С. Шестаков,

Н.А. Скляров, канд. техн. наук, проф.

Источник:

Авторы:

К.С. Шестаков,

Н.А. Скляров, канд. техн. наук, проф.

Источник:

К.С. Шестаков, Н.А. Скляров, канд. техн. наук, проф. – Исследование причин разрушения тяговой цепи скребковых конвейеров и разработка предложений по повышению её надежности

Приведены причины и характер усталостного разрушения элементов тяговой цепи скребковых конвейеров и конструкция универсального смазывающего приспособления.

Проблеме прочности тяговых цепей скребковых конвейеров посвящено большое количество исследований отечественных и зарубежных авторов. Основной причиной отказов тяговых цепей является усталостное разрушение еe элементов. Естественно, что основным направлением являлось повышение усталостной прочности тяговой цепи за счет конструктивно-технологических мероприятий, связанных с выбором рациональных марок сталей и режимов термической обработки деталей цепи, с созданием принципиально новых конструкций цепей, обладающих повышенной износостойкостью и усталостной прочностью. Сравнение мест разрушения соединительных звеньев в процессе статических и усталостных испытаний показало, что под действием статической нагрузки звено разрушается по наиболее слабому сечению (место перехода цилиндра в утолщение кулака), тогда как при испытаниях на усталость, звено, как правило, разрушается по телу кулака (рис.1–«2»).

Рисунок 1 – Характер усталостного разрушения соединительных звеньев.

Стендовыми исследованиями, проведенными на заводе «Свет шахтера» установлено, что при работе в угольной среде нанесение смазки на поверхности деталей тяговой цепи уменьшает износ в 1,45…2,1 раза. Одновременно было установлено, что с увеличением удельных давлений в шарнире защитная роль смазки повышается [1]. Нами была разработана конструкция универсального смазывающего приспособления (рис.2).

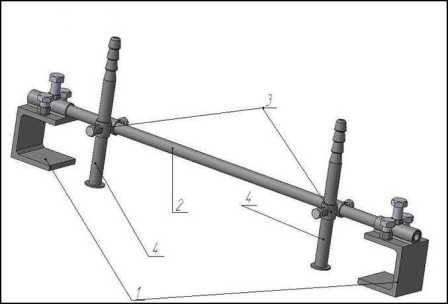

Рисунок 2 – Универсальное смазывающее приспособление.

Устройство состоит их двух отрезков швеллера 1, штанги 2, крепежных хомутов 3 и трубок для подвода смазывающего материала 4, имеющих с одной стороны насечки типа «eрш» для надежного крепления подводящих шлангов, с другой кольцевой уступ для фиксации проволочной кисти. Количество подводящих смазку трубок 4 равно количеству тяговых цепей. Устройство крепится сверху к рештаку конвейера. Бак со смазочным материалом (на рис. не показан) крепится над смазывающим устройством уровнем выше. Смазка поступает самотеком из бака в трубки 4 через гибкие шланги. В качестве смазывающей кисти предлагается использовать пучок из тонкой углеродистой проволоки, например, из конструкционной стали диаметром 3 мм ( Проволока 3–40 ГОСТ 1730–571). В качестве смазочного материала можно использовать отработанное индустриальное масло. Это вопервых обусловлено экономическими факторами, а во вторых чистка поверхностей деталей цепи от коррозии будет эффективнее, поскольку отработанное масло содержит частицы металла, кварцевые и пиритные частицы. Периодичность чистки тяговой цепи определяется режимами работы скребкового конвеера.

1. Штокман И.Г. Качественная теория разрушения тяговых цепей рудничных конвейеров от усталости. – Сб. «Вопросы рудничного транспорта».«Углетехиздат», 1959.

2.Штокман И.Г., Эппель Л.И. Прочность и долговечность тяговых органов. – М.: «Недра», 1967, - 219 с.

3.Штокман И.Г., Ляховицкий С.И. Расчет тяговых цепей конвейеров на усталость. – Сб. «Ис-следование тяговых цепей рудничных конвейеров», ЦИТИ, «Углетехиздат» , 1959.

4.Шефер В. Исследование прочности стальных цепей и замков, применяемых в горной про-мышленности. – «Глюкауф» (русский перевод), №15, 1962.