Назад в библиотеку

Разработка лабораторной модели для физического моделирования и исследование процесса деформации металла во время валковой разливки-прокатки

Автор: Смирнов Е.Н., Кравченко А.В., Митьев А.П., Подобный С.О., Кравченко Е.А.

Источник: Сборник докладов международной научно-технической конференции — Краматорск, ДГМА — 2012, Том 3.

Аннотация

Смирнов Е.Н., Кравченко А.В., Митьев А.П., Подобный С.О., Кравченко Е.А.

Разработка лабораторной модели для физического моделирования и исследование процесса деформации металла во время валковой разливки-прокатки.

Представлены разработки конструктивной, кинематической и гидродинамической схем малой лабораторной установки для реализации процесса валковой разливки-прокатки

на сплавах с низким значением температуры ликвидус. При проектировании использовали вертикальную схему ведения

процесса, предусматривающую подачу жидкого металла в межвалковое пространство (в зону кристаллизации)

под действием сил тяжести. Приведены основные характеристики проектируемой экспериментальной установки.

Конструктивные параметры установки обусловливались путём расчётов на разработанной математической модели,

позволяющей исследовать процесс разливки различных материалов. Модель реализована в программном комплексе ANSIS.

Для решения поставленной задачи гидродинамики создана трехмерная модель. В результате первичного моделирования

получены данные о скоростях течения металла по длине зоны кристаллизации-деформации.

Общая постановка проблемы

В условиях мирового возрастания цен на энергоносители, приоритетным направлением развития металлургии становится

всемирное внедрение инновационных энергосберегающих технологий, которые позволяют минимизировать долю энергозатрат

в себестоимости проката и повысить, тем самым, его конкурентоспособность. В полной мере указанному направлению

соответствует процесс валковой разливки-прокатки, идея которого была предложена Генри Бессемером в 1856 году [1-2].

Не смотря на то, что технология валковой разливки-прокатки дошла до промышленной реализации [3,10], актуальность

исследования данной технологии остается крайне высокой из-за её повышенной наукоёмкости и, до сегодняшнего дня,

неоптимизированности ряда технологических элементов.

Фактом подтверждения этому может служить то, что ведущие исследовательские центры в области металлургии создали

за последние годы целую совокупность лабораторных установок: Рейн-Вестфальская высшая школа, г. Ахен, Институт

изучения железа им. Макса-Планка, г. Дюссельдорф (Германия), Оксфордский Университет (Великобритания),

Технологичный Институт, г. Осака (Япония) и Институт промышленных материалов, г. Боучервиль (Канада) и др.

Анализ результатов научных работ, выполненных на этих машинах, показал, что на текущий момент остаются

нерешёнными или требуют дальнейшего изучения вопросы следующего характера [9]:

- достижение равномерного теплоотбора при скоростях вращения валков больше 0,5 рад/с;

- вопросы оптимизации подвода металла в ванну кристаллизации;

- организация процесса получения качественной боковой кромки полосы;

- не отработанны элементы пуска системы;

- вопросы оптимизации глубины ванны жидкого металла между валками и т. д.

Основываясь на анализе конструктивных особенностей известных из литературы экспериментальных машин

валковой разливки-прокатки [5,8] можно сделать вывод о целесообразности

изучения объекта на малых лабораторных установках.

По этому была предложена разработка конструктивной, кинематической и гидро-динамической схемы малой лабораторной

установки для реализации процесса валковой разливки-прокатки на сплавах с низким значением температуры ликвидус.

Проектирование лабораторной установки

При проектировании экспериментальной установки использовали вертикальную схему ведения процесса [4,7],

когда жидкий металл подаётся от печи к разливочной ванне, а после в межвалковое пространство в зону

кристаллизации металла под действием сил тяжести.

Валки-кристаллизаторы состоят из водоохлаждаемой медной гильзы и двух осевых вставок, обеспечивающих

требуемые характер теплоотбора с внутренней поверхности бандажей (рис.2). Каждый валок имеет индивидуальный

привод постоянного тока, который обеспечивает реализацию высоких крутящих моментов и возможность ведения процесса

с требуемыми пластическими деформациями. Кроме того, предусмотренна возможность регулирования расстояния между

валками, что позволяет расширить диапазон исследуемых толщин конечной полосы: максимально до 4,0 мм.

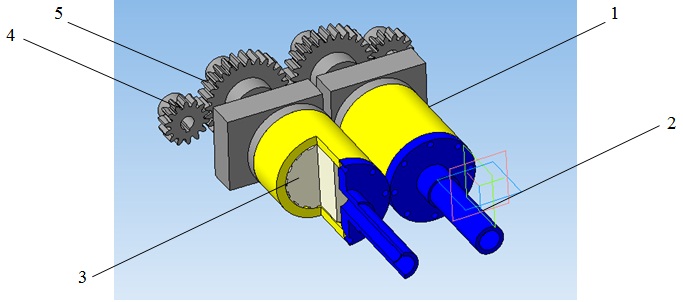

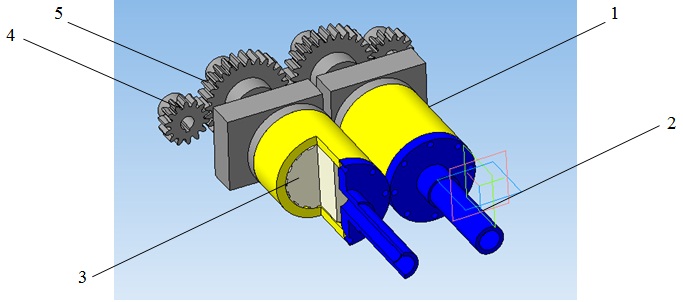

Рисунок 1 – Схема узла валков-кристаллизаторов (3D модель):

1. водоохлаждаемая гильза;

2. опора-подвод;

3. внутренняя вставка;

4. ведущая шестерня;

5. ведомая шестерня.

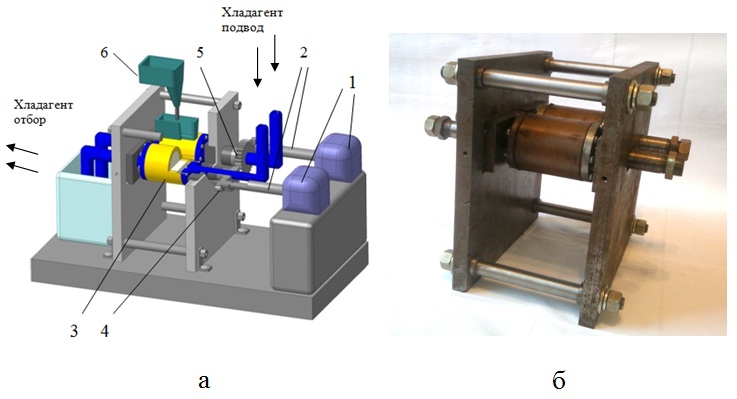

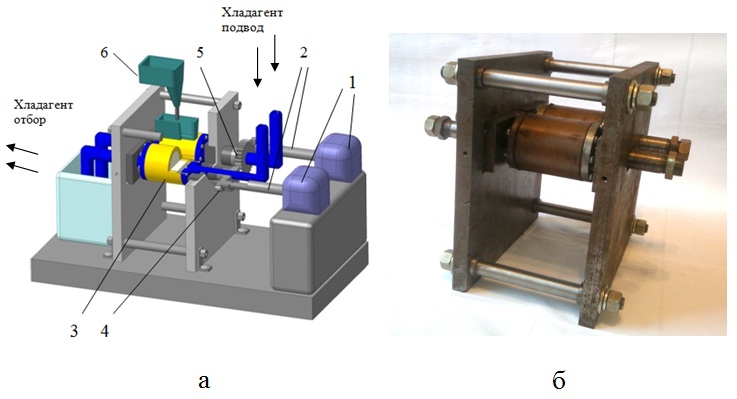

Результаты выполненного проектирования в виде 3D модели и фотографии разливного блока приведены на рис.2.

Рисунок 2 – Модель проектируемой лабораторной установки процесса валковой разливки-прокатки:

а – объёмная модель лабораторной установки процесса валковой разливки-прокатки, где 1 – двигатели привода,

2 – шпиндели, 3 – валки, 4 – ведущая шестерня, 5 – ведомая шестерня, 6 – ковш разливочного материала;

б - фотография лабораторной натурной установки.

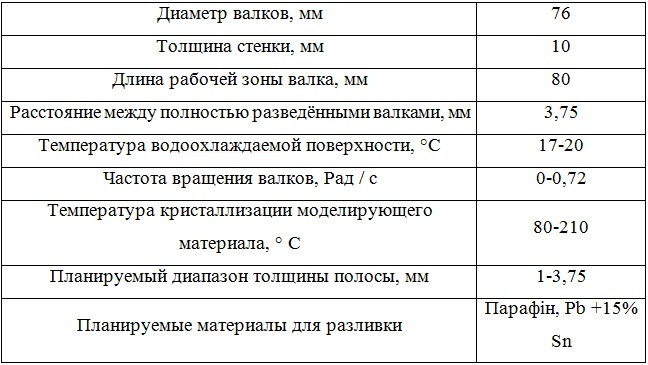

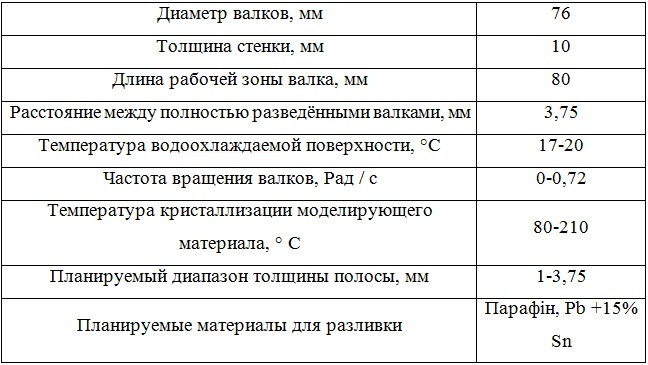

Технические характеристики изготовленной лабораторной установки в части разливочной клети представлены в табл.1.

Таблица 1 – Основные характеристики проектируемой экспериментальной установки процесса валковой разливки-прокатки

Создание математической модели

Дополнительно, параллельно с созданием физической модели была разработана математическая модель процесса, позволяющая исследовать процесс

разливки различных материалов на вышеописанной установке. Модель реализована в программном комплексе ANSYS [6].

Для математического моделирования процессов валковой разливки-прокатки был выбран универсальный пакет прикладных программ ANSYS Int., который используется для решения задач, связанных со

многими разделами науки и техники, такими, электротехника, электромагнетизм, гидродинамика, газовая динамика и т. д.

Создание математической модели для исследования процессов перемешивания металлического расплава и затвердевания полосы при валковой разливке осуществлялось в среде ANSYS CFX,

обладающей следующими возможностями:

- моделирование невязких, ламинарных и турбулентных потоков;

- моделирование теплопереноса, включая различные виды конвекции, сопряженный теплообмен и излучение и т. д.

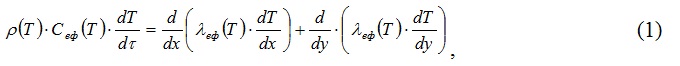

В основе разработанной математической модели лежит решение с помощью метода конечных элементов

основного уравнения нестационарной теплопроводности (1):

И уравнения Навье–Стокса, включающие:

- уравнение неразрывности (закон сохранения массы);

- уравнение импульса (закон сохранения импульса);

- уравнение энергии (закон сохранения энергии).

Решение поставленных задач гидродинамики и затвердевания было реализовано в трехмерной интерпретации, со следующими допущениями: валки недеформируемые,

течение расплава турбулентное, на контакте между валком и металлом выполняется условие постоянного прилипания.

В качестве разливаемого металла был выбран свинец. Граничные условия: теплопроводность – 23,2 Вт/(м•К), удельная теплоемкость разливаемого металла – 138,84 Дж/(кг•К), плотность разливаемого металла – 10641 кг/м3. Технологические характеристики взяты максимально приближенными к возможностям лабораторной установки: внешний диаметр валка – 76 мм, длина зоны кристаллизации-деформации – 40 мм,

толщина полосы – 3,25 мм, начальная температура жидкого металла – 327°С, температура разливаемого металла постоянна.

Выводы

На основании анализа конструкций имеющихся лабораторных установок разработан вариант малой лабораторной установки, предназначенной для исследования гидродинамики струи расплава и оптимизации ряда технологических параметров. Результаты первичного математического моделирования для получения технической характеристики установки показали, что она

позволяет использовать широкий спектр моделирующих материалов, имеющих достаточно низкую температуру кристаллизации.

Список источников

- Nakayama, K. Twin roll caster / K. Nakayama //Zairyo to Prosesu CAMP ISIJ. -2009. -22.- C. 242-245.

- Степанов, А. H. Производство листа из расплава /А. И. Степанов, Ю. В. 3ильберг, А. А.

Неуструев. - М.: Металлургия, 1978. - 160с.

- Schueren, V. The Castrip Process - an Update on Process Development at Nucor Steel’s First Commercial

Strip Casting Facility / V. Schueren, P. Cambell, W. Blejde // Iron & Steel Technology.-2008.-July.-C.64-70.

- Santos, C.A. /Journal of Materials Processing Technology.-2000.-102.-C.33-39.

- Saitoh, T. Two-dimensional model for twin-roll continuous casting/ T.Saitoh, H. Hojo, H. Yaguchi, C.G.

Kang,// Metall Trans.-1989.-20.B.-C. 381.

- Гридін, О. Ю. Математичне моделюванне процесу валкової розливки прокатки за допомогою

програми Ansys/ О. Ю. Гридін, В. М. Данченко// Металлургическая и горнорудная промышленность. - 2008. - №5. - С. 90-94.

- Twin roll caster / Nakayama K. //Zairyo to Prosesu = CAMP ISIJ. 2009. 22. C. 242-245. Яп., огл. на. англ.

- The Castrip Process – an Update on Process Development at Nucor Steel’s First Commercial

Strip Casting Facility / V. Schueren, P. Cambell, W. Blejde et al. // Iron & Steel Technology. 2008. July. C. 64-70 Англ.

- Данченко В.Н. Кардинальные изменения технологии и проблемы теории производства сталь ного проката

// Металлург. и горноруд. пром-сть. - 2000. - № 8-9. – С. 13-19.

- Modelling of Melt Flow and Solidification in the Twin-Roll Strip Casting

Process / B. Wang, J.-Y. Zhang, J.-F. Fan et al. // Steel Research

International. 2009. 80. No 3. C. 218-222. AHen.