Разработка математической модели процесса валковой разливки-прокатки

Авторы: Кравченко Е.А. Подобный С.О.

Источник: Cборник докладов конференции «МЕТАЛЛУРГИЯ XXI СТОЛЕТИЯ ГЛАЗАМИ МОЛОДЫХ» — Донецк, ДонНТУ— 2012.

Авторы: Кравченко Е.А. Подобный С.О.

Источник: Cборник докладов конференции «МЕТАЛЛУРГИЯ XXI СТОЛЕТИЯ ГЛАЗАМИ МОЛОДЫХ» — Донецк, ДонНТУ— 2012.

Валковая разливка-прокатка является одной из наиболее перспективных и энергосберегающих технологий производства тонких полос. Получение тонкого и особо тонкого плоского проката заключается в формировании полосы непосредственно из жидкого металла путём кристаллизации и деформации его между двумя вращающимися валками. Поэтому наиболее привлекательным является вопрос изучения гидродинамики струи расплава с целью гарантированного получения профиля полосы (особенно боковой кромки).

Для математического моделирования процессов валковой разливки-прокатки был выбран универсальный пакет прикладных программ ANSYS Int., который используется для решения задач, связанных со многими разделами науки и техники, такими, как электротехника, электромагнетизм, гидродинамика, газовая динамика и т. д.

Создание математической модели для исследования процессов перемешивания металлического расплава и затвердевания полосы при валковой

разливке-прокатке осуществлялось в среде ANSYS CFX, обладающей следующими возможностями:

В основе разработанной математической модели лежит решение с помощью метода конечных элементов основного уравнения нестационарной теплопроводности и уравнений Навье–Стокса, включающие:

Решение поставленных задач гидродинамики и затвердевания было реализовано в трехмерной интерпретации, со следующими допущениями: валки недеформируемые, течение расплава турбулентное, на контакте между валком и металлом выполняется условие постоянного прилипания.

В качестве разливаемого металла был выбран свинец. Граничные условия: теплопроводность – 23,2 Вт/(м•К), удельная теплоемкость разливаемого металла – 138,84 Дж/(кг•К), плотность разливаемого металла – 10641 кг/м3. Технологические характеристики взяты максимально приближенными к возможностям лабораторной установки: внешний диаметр валка – 76 мм, длина зоны кристаллизации-деформации – 40 мм, толщина полосы – 3,25 мм, начальная температура жидкого металла – 327°С, температура разливаемого металла постоянна.

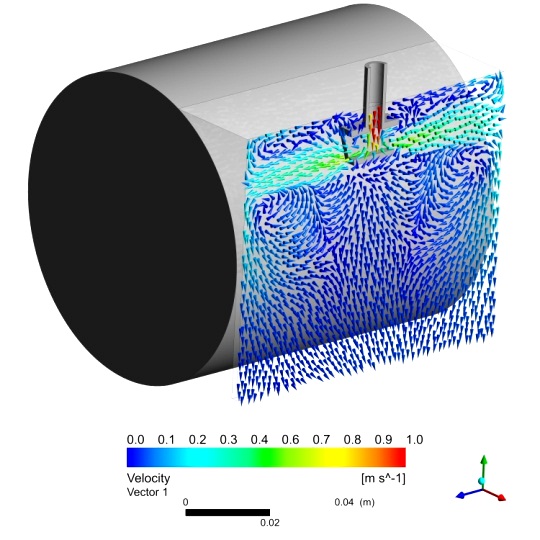

На первом этапе моделирования, решалась задача способа подачи расплава в кристаллизатор. Проведенные исследования показали значительное влияние распределения потоков расплава в кристаллизаторе (рисунок1) на процессы затвердевания.

Рисунок 1 – Результирующая скорость движения расплава (векторная картина) в продольной плоскости двухвалкового кристаллизатора:

Параллельно с созданием математической модели была разработана физическая модель процесса. При проектировании экспериментальной установки использовали вертикальную схему ведения процесса, когда жидкий металл подаётся от печи к разливочной ванне, а после в межвалковое пространство в зону кристаллизации металла под действием сил тяжести. Валки-кристаллизаторы состоят из водоохлаждаемой медной гильзы и двух осевых вставок, обеспечивающих требуемые характер теплоотбора с внутренней поверхности бандажей. Каждый валок имеет индивидуальный привод постоянного тока, который обеспечивает реализацию высоких крутящих моментов и возможность ведения процесса с требуемыми пластическими деформациями. Кроме того, предусмотрена возможность регулирования расстояния между валками, что позволяет расширить диапазон исследуемых толщин конечной полосы: максимально до 4,0 мм. Данные, полученные в условиях малой лабораторной установки, могут служить критерием и источником натурных исследований.

В дальнейшем планируется выполнение следующих этапов моделирования и проведение исследований по модернизации погружного стакана.