У теперішній час в металургії особлива увага приділяється підвищенню продуктивності агрегатів, зокрема, дуговій сталеплавкій дузі (ДСД). Продуктивність ДСД залежить від швидкості нагріву та плавкості холодних шихтових матеріалів. Для того, щоб оптимізувати та зменшити цей період необхідно ввести в піч визначену кількість енергії так, щоб мінімізувати загальну тривалість плавки та ефективно використовувати тепло, що поступило та утворилося в результаті протікання екзотермічних реакцій. Економія досягнута в результаті: зменшення загальної тривалості плавки; збільшення ККД електричної дуги; мінімізації тривалості знаходження рідкої сталі у печі; вспінювання шлаку; пневматичного перемішування ванни; автоматизації плавки; ефективного використання моноксиду вуглерода пічної атмосфери за рахунок вводу додаткової кількості кисню у робочий простір ДСД за допомогою спеціальних пристроїв різноманітної конструкції. Не малу роль в оптимізації теплового балансу грає використання фізичного тепла частки металу та шлаку, що залишилась від попередньої плавки («болото»).

Сталь виплавляється по технології одно-шламового процесу з подачею кисню за допомогою витратного спису через робоче вікно як в час плавки твердої шихти, так і для глибинної продувки рідкої ванни. Плавка ведеться з завалкою метало шихти на «болото» сумарною масою від 10 до 15 т. Наявність у печі 10-15 т металу та 2-5 т шлаку дозволяє зменшити тривалість плавки на 7-15 хв. Залишки рідкої сталі, що знаходяться у печі, та багаті киснем шлаки дають можливість при використанні кисню за більш короткий час отримати швидко реагуючі шлаки для дефосфорації. Крім того, зберігається енергія шлаків, що залишилася в печі, а їх наявність, в свою чергу, сприяє десульфурації. При роботі з рідкою ванною більш ефективно використовуються фурми для продувки металу киснем та вуглеродвмісткими порошками; процес шлакоутворення сприяє утворенню рідкого та однорідного шлакового покрову; активно протікають реакції на границі шлак-метал, що забезпечують оптимальний вміст в шлаковому розплаві оксидів заліза. При роботі з рідкою ванною та пінним шлаком реакції між шлаком та металом знаходяться до рівноважного стану ближче, ніж при звичайному процесі. Концентрація газів у металі знижується, сталь менше окислюється. Такі умови зберігаються протягом усієї плавки.

Виплавка у печі на рідкому залишку від попередньої плавки покращує умови шлакоутворювання, сприяє ранньому формуванню шлаку та утворює сприятливі умови для видалення фосфору. З технологічної точки зору найбільш повно вимогам вихідного шлакового розплаву відповідає кінцевий шлак «рідкого» періоду плавки наступного хім. складу (%): CaO 25-32; MgO 5-7; SiO2 12-15; FeO 30-35; Fe2O3 5-10; MnO 5-8. Цей шлак у кількості 1,0-1,5 т залишається в печі разом з часткою металу попередньої плавки. «Болото», що залишилось від попередньої плавки, дозволяє при управлінні процесом вводити максимальну потужність з урахуванням температури футеровки стін печі.

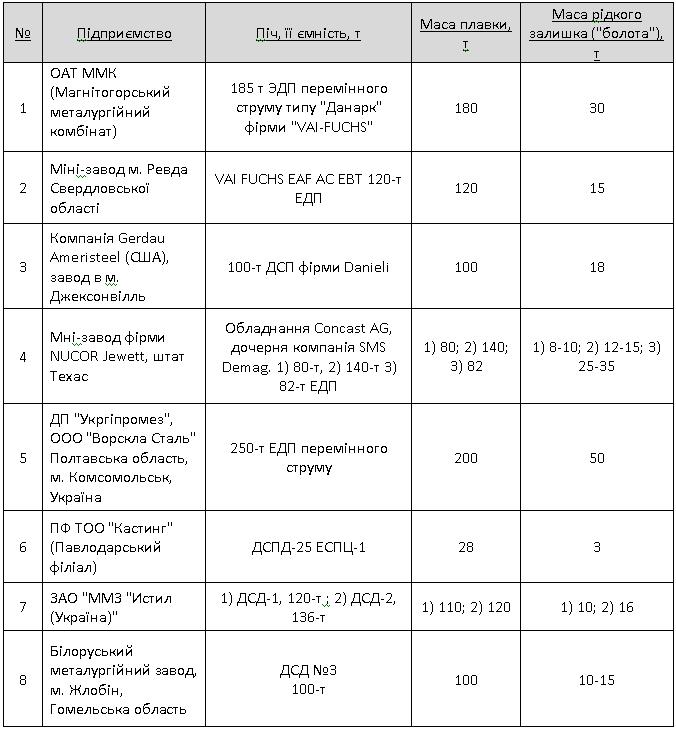

Електросталеплавільщики приведених в таблиці 1 підприємств на практиці переконалися, що "болото", залишене від попередньої плавки дозволяє швидко плавити шихту і виділяти максимальну потужність в піч. Забезпечується стабільний електричний режим, що дозволяє вводити в робочий простір печі максимально можливий рівень активної потужності. Тепло рідкого залишку в процесі розплавлення завалення на окремих плавках може досягати 30% від теоретично необхідного тепла.

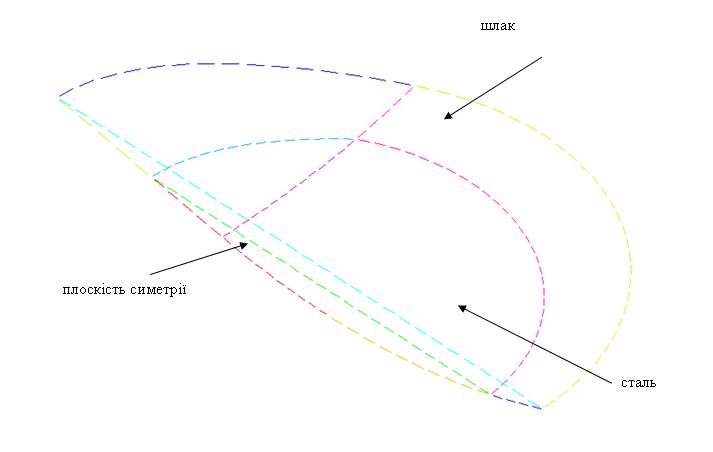

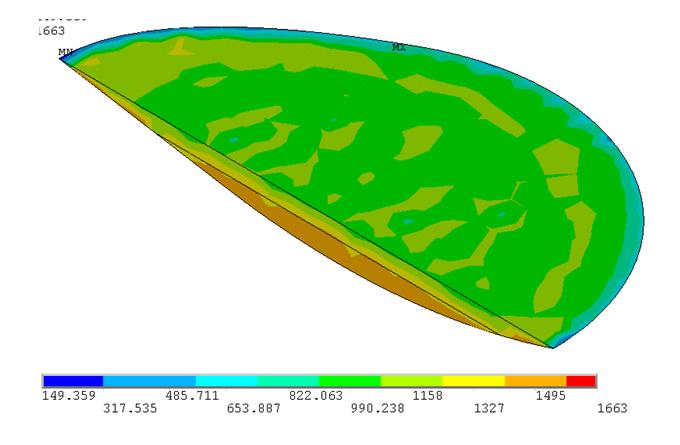

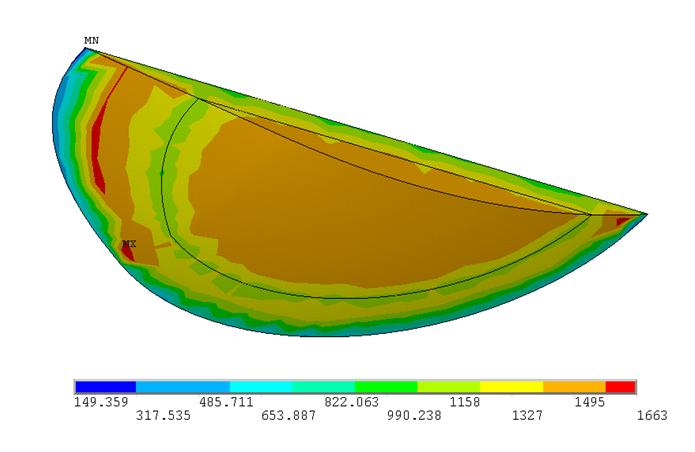

Деяка картина отримана в Ansys.

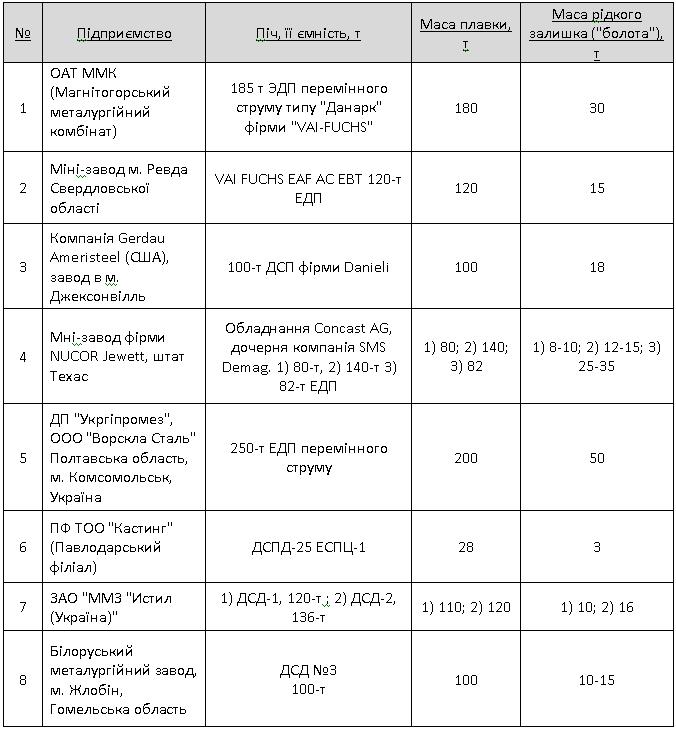

Геометрична модель розрахункової області включає шар шлаку (200 мм заввишки) і сталь (близько 250 мм). Оскільки область має плоскість симетрії, то розглянута її половина (геометричні розміри прийняті по 100 т електропечі).

На верхній поверхні шлаку заданий коефіцієнт тепловіддачі (550 Вт/м2К), на бічній поверхні сталі тепловий потік 150000 Вт/м2. Тепловий потік на плоскості симетрії дорівнює нулю. Температура всіх точок шлаку і сталі в початковий момент часу 1620 град. Тривалість процесу 300 с (5хв.).

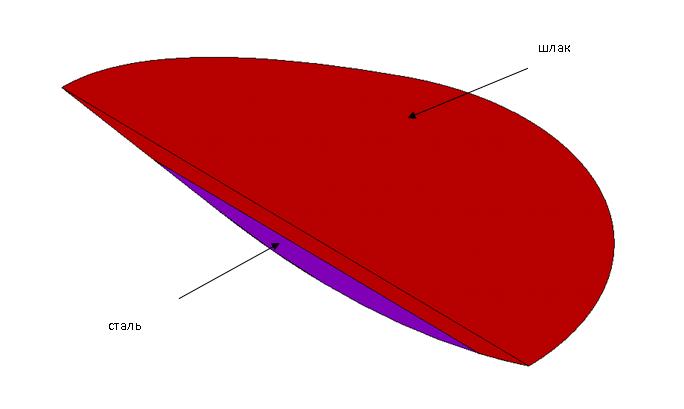

В результаті отримана картина розподілу температури в шлаку і сталі.

Мінімальне значення температури сталі 1040 град.

Максимальне значення температури сталі 1620 град.

Середнє значення температури сталі 1435 град.

Доля об'єму сталі з температурою менше 1420 град. – 47 %.

У даний час точно не визначена оптимальна маса «болота», яка повинна залишатися в печі, і цей показник для більшості підприємств вагається в межах від 10 до 15 % від загальної маси плавки.

Про доцільність вживання рідкого залишку в дуговій сталеплавільній печі від попередньої плавки «болоті» говорить і той факт, що багато підприємств успішно застосовують цю технологію завдяки ряду переваг в порівнянні з роботою електропечі повністю на твердій шихті.

При написанні цього реферату магістерська робота ще не закінчена. Остаточне завершення: грудень 2012 р. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.