Инструментальные наблюдения за сдвижением на контуре подготовительных выработок в сложных горно-геологических и горнотехнических условиях

Автор: В.В. Назимко, А.А. Яйцов

Источник: http://www.nbuv.gov.ua/portal/natural/Npundmi/2010_6/30.pdf

Автор: В.В. Назимко, А.А. Яйцов

Источник: http://www.nbuv.gov.ua/portal/natural/Npundmi/2010_6/30.pdf

На шахтах Донбасса пологие пласты средней мощности обычно разрабатываются столбовыми системами с применением в лавах возвратноточной схемы проветривания. Такие системы разработки не позволяют достичь высоких нагрузок на лаву из-за ограничений по газовому фактору. В связи с этим последнее время высоконагруженные лавы отрабатывают, как правило, по комбинированной системе разработки. При этом исходящая струя воздуха из лавы отводится прямым током по выемочной выработке, которая поддерживается позади лавы. Однако для реализации такой схемы проветривания необходимо поддерживать выемочную выработку позади действующей лавы в зоне активных сдвижений.

Проблема поддержания и сохранения выработок позадиочистного забоя актуальна не только для обеспечения прямоточного проветривания, но и с позиций их повторного использования [1]. Это диктуется современными рыночными условиями, которые создают экономическую необходимость повторного использования выемочных выработок. При этом смещения кровли и почвы в них достигают 1,5–2,0 м и более, а устойчивость сопряжения лав с этими выработками часто является неудовлетворительной. В связи с этим на шахте Красноармейская-Западная № 1 проводятся опытно-экспериментальные испытания новых технологий крепления, поддержания и способов охраны выемочных выработок, включающих комбинирование рамных и анкерных крепей, создание искусственных опор, использование буфлексов для заполнения закрепного пространства.

На сегодняшний день накоплен большой положительный опыт поддержания выемочных выработок в зоне динамического опорного давления и активных сдвижений с помощью комбинированных рамно-анкерных крепей и литой полосы из БИ-крепи [2]. Именно такое сочетание средств крепления и поддержания дало возможность сохранить 30-40 % проектного сечения выра ботки позади действующей лавы, что позволило обеспечить прямоточную схему проветривания и соответственно проектную нагрузку на очистной забой в пределах 3–4 тыс.тонн в сутки. Вместе с тем увеличение глубины разработки и негативное влияние малоамплитудных нарушений усложняет условия поддержания выемочных выработок, что требует постоянного совершенствования систем крепления и способов охраны выработок. В частности одним из резервов обеспечения устойчивости подготовительной выработки в зоне интенсивного проявления горного давления является повышение несущей способности стационарной рамной крепи. Традиционно для достижения указанной цели применяют тяжелый профиль крепления, а также увеличивают плотность установки рам вплоть до 2 рам на погонный метр. Вместе с тем применение замков повышенной несущей способности является еще одним неиспользованным резервом, который может уменьшить деформации сечения выработки и таким образом обеспечить возможность поддержания высокой нагрузки на лаву за счет эффективного прямоточного проветривания.

Испытание замков повышенной несущей способности осуществлялось в выемочных выработках 5-й северной лавы пласта d4 блока № 2 шахты Красноармейская-Западная № 1 (рис. 1). Вынимаемая мощность пласта составляла 1,8-1,95 м. Лава отрабатывается по простиранию обратным ходом, с поддержанием выемочной выработки позади очистного забоя для повторного использования. Именно два последних обстоятельства обусловили выбор экспериментального участка. При такой вынимаемой мощности позади лавы происходит интенсивная конвергенция вмещающих пород, что создает проблемы при поддержании выработки позади действующей лавы. В частности, величины смещений пород кровли и почвы достигают при указанной вынимаемой мощности метра и более, что ужесточает требования к податливости рамной крепи. Длина лавы 250 – 290 м, оборудована механизированным комплексом 3МКД90Т: крепь 3КД90Т, комбайн РКУ13. Скорость подвигания лавы 3 – 4 м/сут. Среднемесячное подвигание – 100–120 м. Головка конвейера выносится на штрек. На рис. 2 приведены основные элементы охраны сопряжения лавы с конвейерным штреком. Выработка закреплена рамной арочной крепью КМП-3 из спецпрофиля СВП-33 через 0,8 м с замками податливости ЗСД, проектная несущая способность которых составляет порядка 300 кН. Затяжка сетчатая. На опытном участке длиной 50 м применяются замки ЗШ, несущая способность которых превышает 400–450 кН. Для обеспечения возможности повторного использования штрека его кровля упрочняется семью анкерами в ряду длиной 2,5 м. Вслед за лавой сооружается из БИ-крепи литая полоса шириною 1,6 м. Глубина расположения конвейерного штрека составляет 680 м. Непосредственной кровлей является алевролит (0,0–8,45 м) – темно–серый, неслоистый, с детритом углефицированной флоры, с тонкими линзами угля. Слой алевролита трещиноватый, трещины закрытого типа под углом 75–85°. В местах залегания слоя, где мощность его менее 1,0 м – неустойчивый, средней крепости.

Основной кровлей является песчаник (1,20-9,95 м) – светло–серый, полевошпатово-кварцевый, на глинистом цементе, мелко-зернистый, с пологоволнистой слоистостью за счет намыва угле- слюдистого материала, трещиноватый, трещины закрытого типа под углом 80-85. различной ориентировки, крепкий. Непосредственной почвой является алевролит (0,20-0,50 м) – серый, неслоистый, в начале слоя, с отпечатками углефицированных стигмарий, трещиноватый, склонный к пучению, слабый по крепости. Основной почвой является песчаник (9,70-11,35 м) – светло–серый, полевошпатово-кварцевый, на глинистом цементе, мелкозернистый с прослоями среднезернистого, массивный, местами с прерывистой слоистостью за счет намыва углисто–слюдистого материала, трещиноватый, обводненный.

Прочность пород на одноосное сжатие составляет: для пород основной кровли 69-90 МПа. Породы непосредственной кровли имеют предел прочности от 48 МПа до 70 МПа, а для пород почвы такой показатель изменяется в диапазоне 30-47 МПа. Прочность основной почвы колеблется от 39 МПа до 89 МПа и в среднем составляет 65 МПа. При проходке 5 северного конвейерного штрека был встречен ряд малоамплитудных тектонических нарушений в интервалах – ПК-26+9 – ПК-27+3, ПК-94 – ПК-94+5, ПК-119 – ПК-119+2, ПК-117+9 – ПК-118+4. В окрестности перехода малоамплитудных нарушений наблюдается выделение воды из пород кровли по сместителю нарушения и сопутствующим трещинам. Общий водопроток по выемочному столбу составляет 2-5 м3/час. Для оценки эффективности работы замков повышенного сопротивления осуществлялись комплексные шахтные инструментальные наблюдения [3-4]. Была заложена серия наблюдательных станций на опытном и контрольном участках выработки. С помощью этих станций производили мониторинг сближений кровли и почвы, а также боков выработки. Для измерения конвергенции на контуре выемочной выработки использовали схему замеров с помощью контурных реперов. В процессе выполнения инструментальных наблюдений замеряли вертикальный и горизонтальный размер сечения выработки. На некоторых станциях измеряли также расстояние от контурного репера в кровле выработки до лески, натянутой между головками горизонтальных контурных реперов. С помощью таких замеров выделяли пучение почвы. Кроме измерений конвергенции на каждой станции фиксировалась нахлестка сегментов рамной металлической арочной податливой крепи в процессе перемещения очистного забоя, а также характер деформирования и разрушения замков. Фиксировался также угол продольного скручивания профиля крепи. Попытка применения горного компаса для измерения таких углов не увенчалась успехом. Оказалось, что время измерения одного угла составляет несколько минут, а погрешность измерений превышает 10,0. Это не позволило обеспечить представительную выборку данных измерений, что затрудняло статистическую обработку результатов инструментальных наблюдений.

Причина заключалась в том, что отдельные участки рамы по ее периметру часто испытывали разные деформации продольного скручивания, причем направление скручивания также меняло знак, то есть фиксировались углы скручивания как по часовой стрелке, так и против нее. Еще одна трудность снятия углов продольного скручивания связана с тем, что контур рамы меняет направление от горизонтального (в своде сечения выработки) до вертикального (у почвы выработки). Из–за этого горный компас приходилось прикладывать то к основанию профиля, то к боковым его полкам. Это требовало пересчета углов с учетом наклона боковых полок и т.д. Поскольку такие измерения производили массово, был разработан специальный транспортир для измерения угла продольного скручивания.

Рис. 1. Динамика сближения боков выработки

Транспортир имеет шкалу 1, основание 2, соединенное со шкалой 1 перпендикулярно и указательную стрелку 3. При проведении замеров замерщик располагается в плоскости сечения измеряемой рамы, а транспортир всегда устанавливается своим основанием на основание профиля крепи. Затем указательная стрелка ориентируется в плоскости рамы и производится отсчет по шкале. На осуществление замера тратится несколько секунд, а погрешность измерений угла продольного скручивания спецпрофиля рамной крепи не превышает 2–3,0. Поскольку каждая замерная станция состояла из трех смежных секций, в процессе проведения каждой замерной сессии производились избыточные измерения, которые позволяли оценить суммарную погрешность измерений величин деформации сечения и сегментов рамной крепи. Суммарная погрешность измерений конвергенции намного превышает погрешность измерительного инструмента (рулетки). Общая погрешность измерений cкладывается из погрешности рулетки (не более 1 мм) и погрешности, обусловленной случайными перекосами сегментов рамы и элементов замков податливости, а также стохастичностью процесса разрушения вмещающих выработку пород и необратимого перемещения породных блоков в полость выработки [5]. Проверка с помощью критерия Колмогорова–Смирнова показала, что распределение погрешности не противоречит ноhмальному закону, а величина стандартного отклонения составляет 0,16 м.

На рис. 4 приведены усредненные графики сближений кровли и почвы, а также боковых стенок выработки. Анализ графиков показывает, что суммарные сближения боков выемочной выработки на экспериментальном и контрольном участках позади зоны активных сдвижений составляет порядка 0,9 м, а сближения кровли и почвы 1,4 м (табл. 1). Максимальная интенсивность конвергенции и ее скорость регистрируется напротив лавы и после ее удаления не более, чем на 20-30 м. Именно на этом участке реализуется основная податливость литой полосы и происходит больше половины оседаний пород кровли в зоне активных сдвижений. При этом интенсивность горизонтальной и вертикальной конвергенции достигает 25 мм/м а скорость 72 мм/сут. Поле удаления лавы на 30–40 м интенсивность конвергенции затухает в несколько раз, причем на расстоянии, превышающем 150 м скорость конвергенции приближается к установившемуся фоновому уровню в 2–3 мм/сут. Позади лавы на расстоянии 50–100 м накапливается значительная величина поднятия пород почвы выработки. Общая величина пучения почвы составляет порядка 1,3–1,5 м. При этомстойки рамных крепей загоняются в пучащие породы почвы на глубину 0,8–1,2 м. В результате возникает необходимость подрывки пород почвы выемочной выработки, которая производится с отставанием на 100–120 м от движущейся лавы.

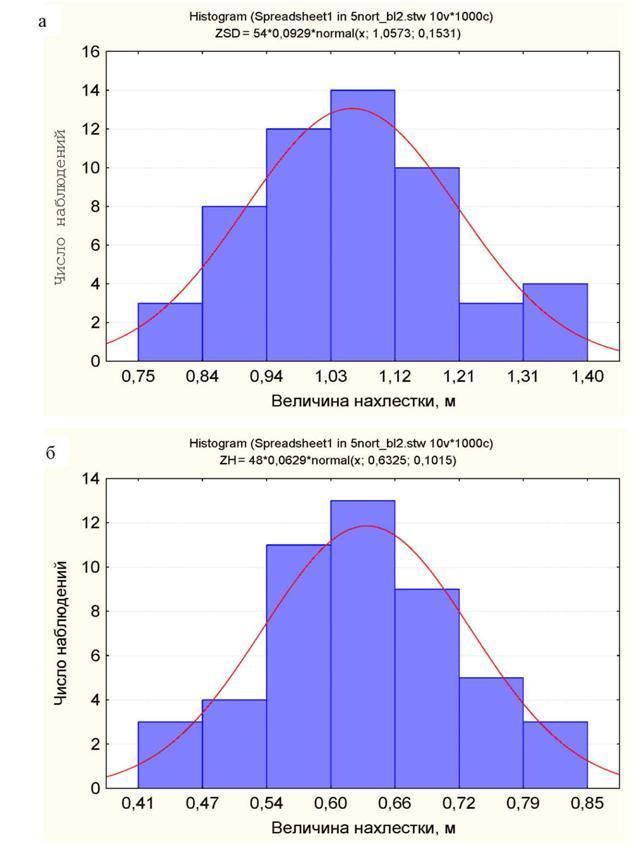

Интенсивные деформации вмещающих пород приводят к исчерпанию податливости рамной крепи. На рис. 5 приведены гистограммы разброса величин реализованной податливости в замках рамных крепей. Независимо от конструкции замков податливости разброс величин нахлестки сегментов рамных податливых крепей не противоречит нормальному закону. Средняя величина нахлестки в замках ЗСД составляет 1,06 м при стандартном отклонении 0,15 м. Для замков ЗШ средний уровень нахлестки составил 0,63±0,11 м . Очевидно, что уменьшение нахлестки сегментов крепи при использовании замков ЗШ по сравнению с замками ЗСД объясняется повышенным сопротивлением замков ЗШ. При этом снижение податливости замка примерно обратно пропорционально его сопротивлению.

Однако общие показатели проявления горного давления в выемочной выработке свидетельствует о сложной взаимосвязи показателей с величиной сопротивления замка. Прежде всего, разница как вертикальной, так и горизонтальной конвергенции на контуре выработки при разных конструкциях замков податливости не превышает погрешности измерений. При величине среднеквадратичного отклонения конвергенции 0,16 м разница ее величин не превышает указанные пределы в 70% случаев.

С вероятностью 97 % можно утверждать, что графики конвергенции вмещающих пород при использовании разных замков податливости практически одинаковы, поскольку расхождение величин конвергенции не превышает 2,5 стандартного отклонения.

Рис. 2. Распределение величины нахлестки

Для объяснения противоречия между величиной нахлестки сегментов и величиной конвергенции пород на контуре выработки необходимо привлечь результаты комплексных инструментальных наблюдений. В таблицах 2, 3 приведены дополнительные обобщенные показатели деформации рамной крепи и замков податливости. Таблица 2 характеризует средние величины углов продольного скручивания профиля рамных крепей. Видно, что средняя величина угла скручивания при использовании замков ЗСД составляет 5,20 в то время как при использовании замков ЗШ угол скручивания в два раза больше. Интенсивное продольное скручивание профиля рамной крепи свидетельствует о ее более интенсивном разрушении с последующей потерей устойчивости.

Это подтверждается еще одним показателем, а именно разрушением элементов замков податливости (табл. 3). Так на экспериментальном участке произошел разрыв скоб замков ЗШ в среднем в 36 % случаев, тогда как на контрольном участке в замках ЗСД произошел разрыв ушка планки в среднем в 25 % случаев. Отметим, что при разрыве планки замок сохраняет частично функции направляющей, что позволяет сохранять контакт смежным сегментам рамной крепи. Наоборот, при разрыве скоб замок разрушается полностью, что приводит к раскрытию контакта и последующему перекосу сегментов крепи и их заклиниванию.

Следует иметь ввиду, что, несмотря на потерю устойчивости значительного количества рам, устойчивость выемочной выработки в целом сохранилась, поскольку значительную долю несущей способности продолжают выполнять анкеры. Именно применение комбинированной рамно-анкерной крепи позволило смягчить негативный эффект разрушения элементов рамной крепи и потери ее несущей способности. Анализ проведенных инструментальных наблюдений позволяет сделать следующие предварительные заключения. В данной работе впервые выделен фактор потери устойчивости рамной крепи в виде продольного скручивания профиля рамной крепи.

Даны первые количественные оценки этого фактора и показано, что увеличение сопротивления замков податливости приводит к росту углов продольного скручивания профиля рамной крепи. Можно предположить, что эффект продольного скручивания может привести к преждевременной потери несущей способности рамной крепи. Обоснованность этой гипотезы подтверждается дополнительными данными наблюдений. В таблице 4 приведены доли разрушенных крепей на экспериментальном и контрольном участках. В качестве критерия разрушения крепи использовался один из следующих очевидных показателей: пластический изгиб профиля, раскрытие соединения сегментов, заклинивание сегментов, продольное расщепление сегментов. Характерно, что эффект продольного скручивания профиля и процессы потери устойчивости рамных крепей взаимоувязаны. Так на экспериментальном участке, в пределах которого угол продольного скручивания в два раза больше, чем на контрольном, доля разрушенных рам в полтора раза выше. Кроме того, пластический изгиб спецпрофиля крепи в 78-82 % случаев наблюдается именно на участках продольного скручивания.

На основании полученных предварительных выводов была поставлена задача более детального исследования эффекта продольного скручивания рамно-анкерных крепей, что является предметом дальнейших исследований.