Реферат за темою випускної роботи

Зміст

- Актуальність теми

- 1. Мета і задачі дослідження

- 2. Концентраційні столи як один з методів збагачення шламів

- 3. Теоретичні основи збагачення корисних копалин на концентраційних столах

- 4. Чому концентраційні столи цікаві

- 5. Практика збагачення на концентраційних столах

- Висновки

- Перелік посилань

Актуальність теми

Донбас є одним з основних вугільних регіонів, де видобувається до 80% кам'яного вугілля України, які використовуються як енергетичне паливо або є вихідною сировиною для отримання коксу. Однак, донецькі вугілля - це високозольні (до 40% у рядовому вугіллі) органічні сполуки з великим вмістом піритних сірки (4-10%). Тому, перед використанням у технологічних процесах рядові вугілля повинні пройти попередню стадію збагачення на збагачувальних фабриках. Після збагачення вугілля залишаються відходи - вугільні шлами, які накопичуються у відстійниках або мулонакопичувача, не знаходять широкого практичного застосування і є постійним джерелом забруднення навколишнього середовища.

На сьогодні в 56 відстійниках збагачувальних фабрик і мулонакопичувача Мінвуглепрому і Укркоксу Україна заскладовано 160 млн. т позабалансових вугільних шламів або відходів флотації, які можуть бути додатковим джерелом енергоносіїв [1]. Зольність такої гірської маси у відвалах коливається в межах 30-70%, а вміст органічного залишку складає 30-50%.

Однак використовувані технології по вилученню з позабалансових продуктів вуглецевмісної горючої складової не дозволяють це зробити в повній мірі. Вони також не можуть бути використані у виробництві будівельних і дорожніх матеріалів, оскільки зміст органічного вуглецю в породному залишку більше 12% [2]. Тому, в умовах дефіциту енергоресурсів актуальним є проведення в масштабах вугільної галузі цільових науково-дослідних робіт зі створення нових технологій, скорочують до мінімуму втрати вугільної речовини з відходами, а також залученню до теплоенергетичне використання позабалансових продуктів - відходів флотації та вуглезбагачення, що дозволить істотно знизити матеріальні витрати на виробництво однієї одиниці продукції.

1. Мета и задачі дослідження

Мета роботи:

вивчення факторів, що впливають на збагачення вугільних шламів гравітаційними методами.

Задачі роботи:

- дослідження впливу параметрів концентраційного столу на збагачення вугільного шламу;

- дослідження впливу характеристик вихідного харчування на збагачення вугільного шламу;

- порівняння теоретичних даних і даних, отриманих в результаті практичних досліджень даного процесу.

2. Концентраційні столи як один з методів збагачення шламів

Концентрація на столах - процес поділу мінеральних часток по щільності в тонкому шарі води, що тече по похилій площині, яка здійснює зворотно-поступальні рухи в горизонтальній площині перпендикулярно руху води.

Концентрація на столах застосовується для поділу руд олова, вольфраму, рідкісних, благородних, чорних металів та інших корисних копалин при крупності матеріалу 0,01 - 3 мм.Концентраційні столи можуть бути використані при збагаченні і знесірчення вугілля крупністю до 13 мм, а також в процесі флотогравітаціі.

Концентраційні столи є одним з найбільш ефективних апаратів, що застосовуються при доведенні чорнових концентратів, одержуваних з інших збагачувальних машин, для видалення шкідливих домішок і підвищення вмісту в них корисних мінералів.

На концентраційних столах можна легко і швидко змінювати ступінь збагачення і видавати концентрати високого змісту.Процес концентрації на столах легко регулюється, дозволяє візуально оцінювати характер і якість надходить руди і виділяються.

Концентрація на столах застосовується не тільки як основне процес збагачення, але і як додатковий процес при флотації, відсадженні, магнітної сепарації, після шлюзів, спіральних сепараторів і т. д.

Часто технологічні показники збагачення, одержувані на відсаджувальних машинах, спіральних сепараторах і шлюзах порівнюють з показниками, які отримуються на концентраційні столах, як апаратах, більш надійно забезпечують високі показники збагачення.

3. Теоретичні основи збагачення корисних копалин на концентраційних столах

Процес концентрації раніше здійснювався на нерухомих і рухомих (круглих і стрічкових) столах, які в даний час повністю вийшли з ужитку через їхню малу продуктивності і замінені хитними столами.

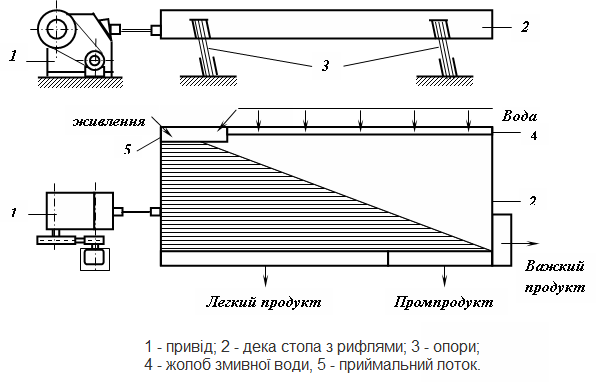

Хитні концентраційні столи складаються з наступних основних деталей рис. 1:

Рис. 1 – Схема концентраційного стола

- деки (площини) з прикріпленими на ній рейками (рифл), що живлять і розподільними пристроями; на деці відбувається поділ матеріалу за питомими вагами;

- опорного пристрою і механізму, що регулює поперечний нахил деки;

- приймальних пристроїв для розвантажуються з деки продуктів збагачення;

- приводного механізму, який повідомляє деці безперервне асиметричне зворотно-поступальний рух;

- жолоб змивний води, для рівномірної подачі та розподілу транспортуючого потоку рідини по поверхні деки. Концентраційні столи монтуються на рамі і опорних фундаментах.

Дека столів має прямокутну або ромбічну форму, виготовлену з дерева або алюмінієвого сплаву і покрита лінолеумом, гумою або склопластиком.

У одних столів завантаження матеріалу здійснюється з правої сторони (дивлячись на деку з боку приводу), у інших - з лівої.Перші називаються правостороннім, другі - лівобічними.

Столи бувають однодечние і дводековий, але в більшості випадків їх виготовляють однодечнимі. Концентраційні столи можна розділити на три основних типи: піскові, мелкопесковие і шламові. Перші застосовуються для пісково матеріалу крупністю від 0,5 до 3 (6) мм, другі - для мелкопескового матеріалу крупністю менше 0,1 (1) мм, а треті - для тонкозернистий матеріалу і шламів крупністю нижче 0,2 (0,3)мм. На практиці піскові столи часто використовують для обробки мелкопескового матеріалу і шламів, що призводить до значного зниження технологічних показників збагачення.

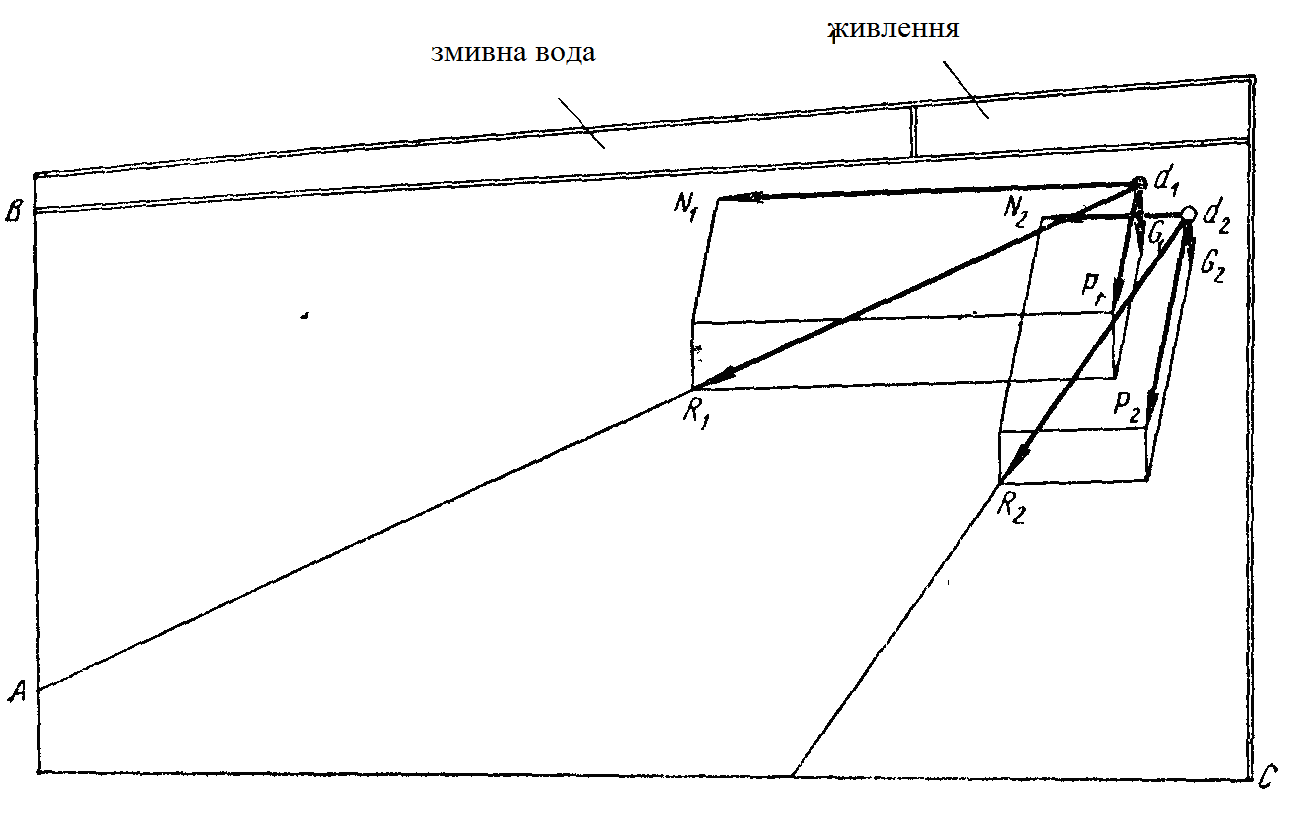

Процес збагачення на столах відбувається в наступній по-следовагельності. У приймальний ящик, розташований на деці столу, надходить пульпа, яка завдяки нахилу і асиметричним зворотно-поступальним рухам деки тече по ній. Мінеральні зерна в залежності від їх питомої ваги і крупності розшаровуються і рухаються по деці з різними швидкостями у різних напрямках (рис. 2).

Кожна частинка, що знаходиться в рухомому водному потоці пульпи, буде відчувати дію трьох основних взаємно перпендикулярних сил:

- сили тяжіння G, спрямованої вертикально вниз;

- сили гідродинамічного впливу поперечного потоку води і пульпи Р, спрямованого поперек похилій деки;

- сили N, викликаної асиметричними зворотно-поступальними рухами деки; ця сила спрямована вздовж деки столу.

Від дії цих сил кожна мінеральна частинка в залежності від її питомої ваги і крупності буде просуватися зі своєю рівнодію чої силою R.

Рис. 2 - Схема руху важких (d1) і легких (d2) мінеральних зерен по похилій деці концентраційного столу

Мінеральні зерна важкої фракції, проникаючи в нижні шари, рухаються уздовж деки від впливу асиметричних зворотньо-поступальних рухів деки, але трохи відхиляються вниз від впливу поперечного потоку пульпи і змивний води.

Загальний напрямок руху важких зерен буде до краю стола АВ (див. - частку d1).

Мінеральні зерна легкої фракції (зазвичай більші, ніж зерна важких мінералів) рухаються в основному поперек деки від впливу поперечного потоку пульпи і змивний води, одночасно просуваючись вперед під впливом асиметричних зворотно-поступальних рухів деки. Загальний напрямок руху легких зерен буде до краю стола АС (див. частку d2).

В результаті багатьох досліджень встановлено, що водні струмені впливають на зерна матеріалу з різною силою. Вона змінюється в залежності від висоти розглянутого шару води.

Швидкість потоку води на дні деки незначна (близька до нульових значень), але в міру віддалення від дна швидкість течії води швидко зростає, досягаючи максимальної величини у верхній частині шару.

Насправді максимальну швидкість внаслідок тертя об повітря і поверхневого натягу мають частки рідини, розташовані трохи нижче поверхні води, але цією обставиною можна знехтувати.

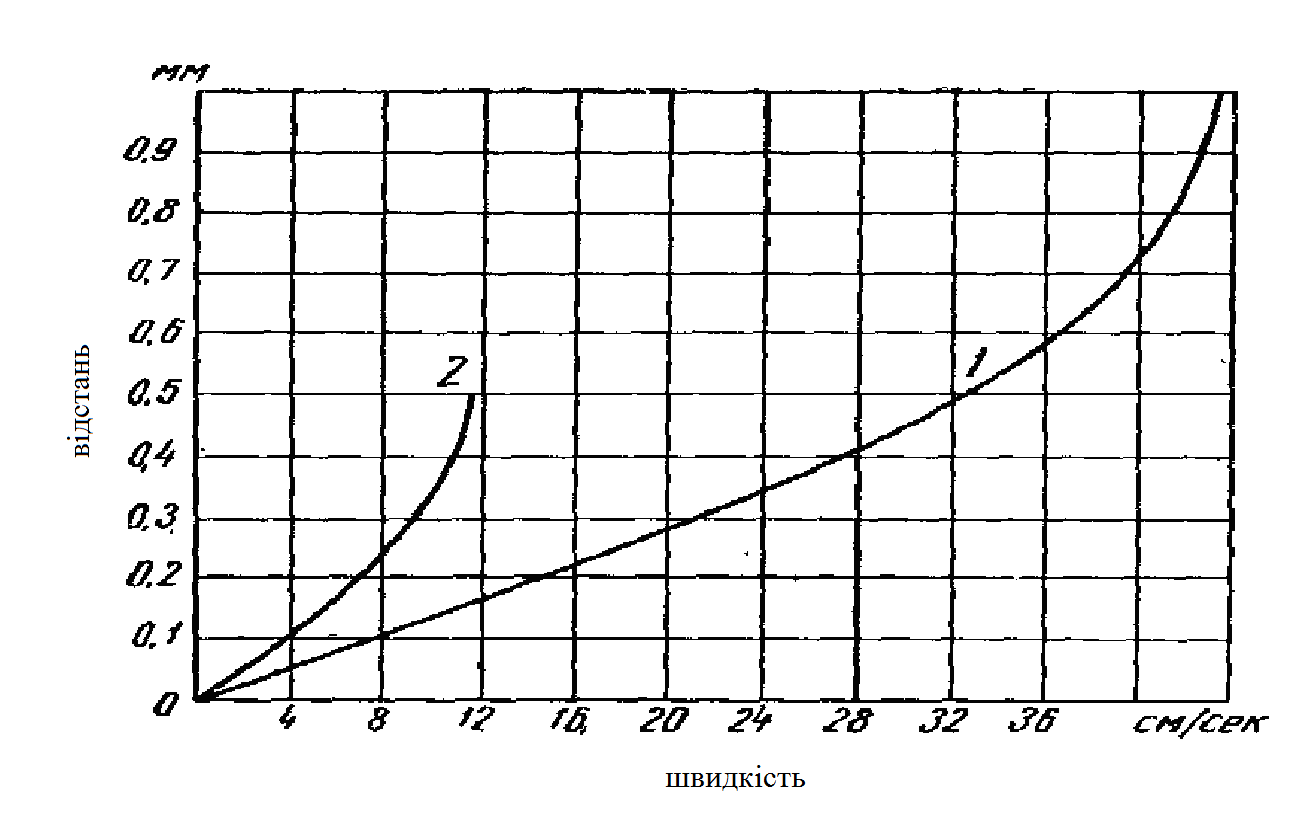

Рис. 3 Швидкість руху води в залежності від глибини потоку

На рис. 2 представлено зміна швидкості руху води на різних глибинах двох шарів при однакових кутах нахилу деки, рівних 5 °, і температурі 20 °, за даними Годена [3].

Крива 1 характеризує зміну швидкості течії в поперечному перерізі при загальній товщині шару води 1 мм, а крива 2 - при товщині шару води 0,5 мм. Вони показують, що частинки, розташовані на дні потоку, будуть пересуватися (поперек деки) значно повільніше в порівнянні з частками, розташованими у верхніх шарах потоку. Тому верхній шар матеріалу переміщується вниз по ухилу значно швидше, ніж нижній шар.Середня швидкість руху частинок в поперечному напрямку на порядок менше швидкості транспортуванні їх потоком води і становить 0,7 - 1,2 см / с.

Незважаючи на те, що хитні столи існують і застосовуються з початку минулого століття, перший опис сущ ¬ ності процесу збагачення на таких столах з'явилося тільки наприкінці минулого сторіччя в роботах Роберта і Річардса. [4-6].

Рух мінеральних частинок у шарі води, що тече по похилій площині, було досліджено Ріттінгером. Шпара [7-8], а також Саймонс [9], але теоретичне обгрунтування цього процесу було дано вперше Фінкеем [10]. Він вважає, що швидкість частинки, що рухається в похилій струмені води на плоскій твердій поверхні, буде тим більше, чим більше діаметр частинки і кут нахилу поверхні і чим менше питома вага частки. Це ж питання вивчав В. Г. Деркач [11], який вказав на деякі помилкові припущення, зроблені в роботі І. Фінкея. Так, наприклад, Фінк виходить з того, що сила внутрішнього тертя рідини пропорційна нормальному тиску, тобто він застосовує закон тертя між твердими тілами до внутрішнього тертя рідини.

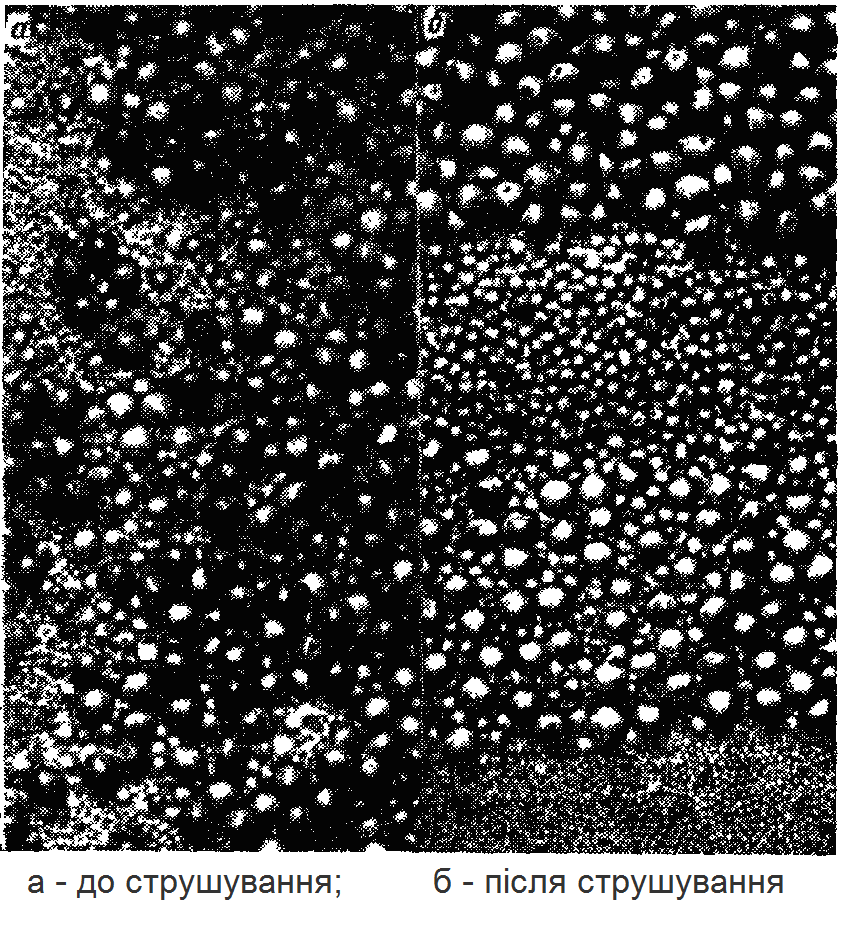

Процес розшаровування за питомими вагами і крупності вперше був експериментально вивчений Ф. С. Дайер [12] на дерев'яних та металевих кульках різної величини (рис. 3, а), які він піддавав струсним рухам в скляній посудині. В результаті вібрацій і струшувань нижній шар виявився складається з дрібних металевих кульок (рис. 3, б). Над ним розташувався шар великих металевих кульок, проміжки між якими заповнили дрібні дерев'яні кульки. Вище розташувався шар тільки дрібних дерев'яних, а ще вище - шар великих дерев'яних кульок. У тій же роботі Ф. С. Дайер вказував на ефективність розшарування матеріалу різної крупності в залежності від горизонтальної агітації або розпушення. Подібне явище має мати місце і на струсним столах, що підтверджується розподілом зерен по питомій вазі, крупності і формі по поверхні деки у вигляді віяла.Більш легкі, великі і довгасті зерна розташовуються у верхніх шарах, а більш важкі і дрібні мінеральні зерна займають нижній шар.

Рис. 4 Розшарування за щільністю і крупності важких і легких кульок при струсних рухах по Ф. С. Дайеру:

Таке розшарування обумовлюється не лише різницею питомих ваг, але і різницею діаметрів зерен. Зерна важкого мінералу за обсягом менше і вони як би просіваються в проміжках між більшими зернами легкого матеріалу. Це розшарування походить від струсним зворотно-поступальних рухів деки столу, від змиваючого дії поперечної струменя води і турбулентного руху водного потоку в жолобках між наріфленіямі.

Особливістю турбулентного руху потоку є перемішування обсягів рідини і зважування твердих часток з питомою вагою більшим, ніж питома вага води. Це явище обумовлене висхідними пульсаційними течіями, пов'язаними з направленими вгору вертикальними складовими швидкостей. Основною умовою зважування є обов'язкове перевищення вертикальної складової швидкості над гідравлічної крупності. Величина вертикальної складової швидкості залежить від швидкості потоку, кута нахилу деки і шорсткості стінок.

П. В. Лященко [7] і М. А. Великанов [13] вважають цю складову швидкості лінійною функцією середньої швидкості потоку і приймають її рівною від 0,1 до 0,05 поздовжньої швидкості потоку.

Остаточне розшарування матеріалу за питомими вагами відбувається в жолобках між наріфленіямі, в яких відбувається накопичення мінералів важкої фракції. Характерно, що заповнення жолобків настає з першими ж порціями матеріалу.При подальшій роботі столу матеріал в жолобках перетворюється в розпушену постіль, сприяє розшарування мінеральних зерен за питомими вагами.

4. Чому концентраційні столи цікаві

Багато дослідників відзначають, що належним чином налаштований концентраційний стіл є одним з найбільш ефективних збагачувальних апаратів, здатних переробляти частинки дуже широкого діапазону крупності з високим витяганням концентрату і ступенем збагачення [14].

Концентраційний стіл не є ні високопродуктивної, ні компактною машиною. Проте продумане і обгрунтоване компоновочное рішення збагачувальної фабрики модульного типу може істотно знизити значимість даних недоліків. Основними параметрами, що впливають на процес розділення матеріалу, є продуктивність концентраційного столу, довжина ходу і число ходів дек, кути їх поперечного і подовжнього нахилу, кількість змивний води, система наріфленій.

Такий сукупності керуючих факторів не має жодна з машин, що застосовуються для збагачення шламів. Завдяки унікальній можливості управління перерахованими факторами досягається максимально висока технологічна ефективність поділу різноманітної сировини, включаючи вугільні шлами мулонакопичувачів. Крім того відбувається ефективна десульфурация вугілля - зниження піритних сірки в 2 ... 3 рази.

5. Практика збагачення на концентраційних столах

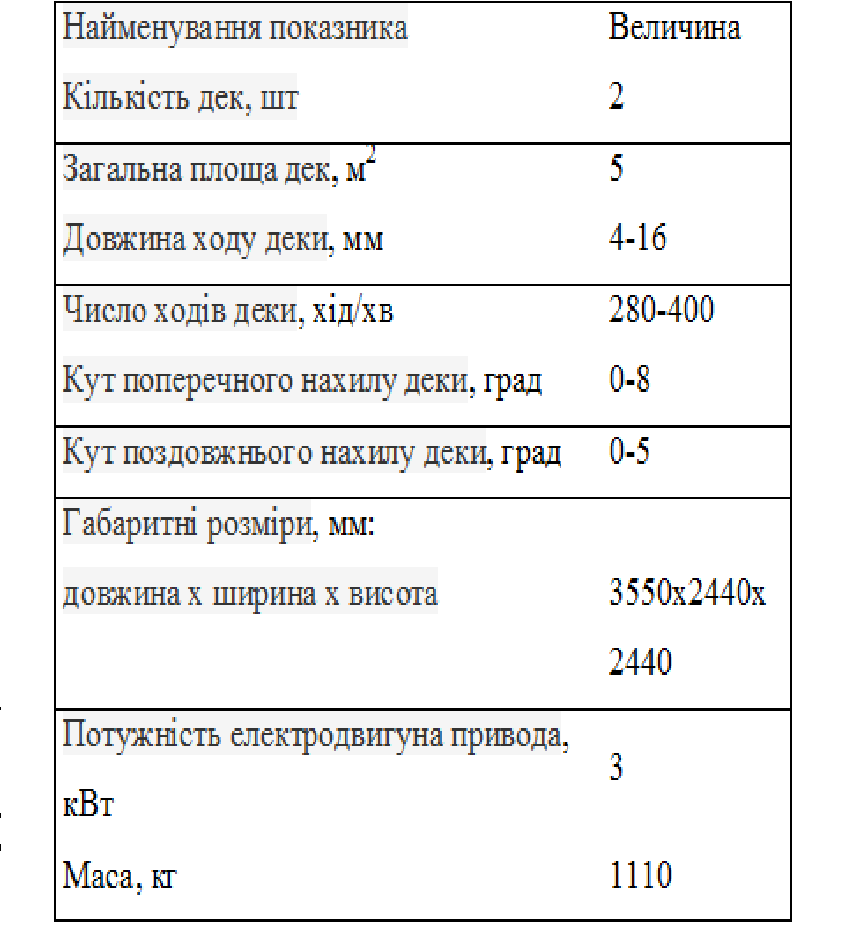

Розроблений співробітниками Донецького національного технічного університету (ДонНТУ) спільно з НПК «Укрвібромаш» стіл концентраційний дводековий з бігармоніческім приводом скоб-2, 5х2 містить такі основні елементи : деки трапецієподібної форми з покриттям; живить, водяний і збірні лотки; розподільне пристрій; вібратор бігармоніческого типу; опорні пристрої з механізмами регулювання поздовжнього і поперечного кутів нахилу деки; рама. Технічна характеристика столу приведена в табл. 1.

Таблиця 1.

Таблица 1 - Технічна характеристика столу СКОБ-2,5х2

Конструкція апарату, захищена поруч патентів на винаходи, забезпечує такі основні переваги:

- Унікальна можливість управління технологічними параметрами процесу поділу забезпечує досягнення максимальної якості та продуктивності;

- Збільшена в порівнянні з серійно випускаються зарубіжними столами в 1,5-2 рази питома продуктивність за рахунок застосування ряду інноваційних рішень;

- Простота машини, низький рівень енергоспоживання, низька матеріалоємність і невеликий рівень шуму;

- Зручність регулювання основних параметрів: амплітуд і частот коливань бігармоніческого режиму, поперечного і подовжнього кутів нахилу деки, витрат і розподілу по довжині деки змивний води.

Проведені випробування та експлуатація концентраційних столів скоб-2, 5х2 на ряді мініфабрики по збагаченню зернистої фракції мулонакопичувачів показали наступні результати. З антрацитового шламу зольністю 42-47% отримано концентрат зольністю 11-14% в кількості 51-53% і відходи зольністю 79-89%. При збагаченні шламу кам'яного вугілля зольністю 35-44% отримано концентрат із зольністю 18-23% в кількості 55-73% і відходи зольністю 69-86%. Продуктивність столу становила до 7,5 т / год по твердому [15].

Таким чином, позитивний досвід експлуатації концентраційних столів типу скоб-2, 5х2 при збагаченні вугільних і антрацитових шламів дозволяє рекомендувати їх до широкого використання при утилізації зернистої фракції мулонакопичувачів.

Висновки

У наш час, при таких величезних запасах вугільних шламів у мулонакопичувача, їх постійному утворення при видобутку, транспортуванні і під час безпосереднього збагачення, переробка тонкодисперсного матеріалу є першочерговим питанням будь збагачувальної фабрики.

Витяг горючої маси з вугільних шламів вимагає чималих зусиль і витрат, а втрати корисних компонентів з відходами давно відстають від сучасних можливостей техніки і технології. Збагачення на концентраційних столах показує високу витяг, цей процес вимагає лише комплексного підходу до широкого вибору параметрів регулювання та ретельному підборі цих факторів до конкретно переробляються.

Нажаль, збагачення на концентраційних столах не знаходить широкого застосування в промисловості, через низьку питомої продуктивності апаратів, але шляхів її підвищення, в перспективі, не мало, для цього потрібно проводити якомога більше експериментальних дослідів і досліджень. Якщо проблема низької продуктивності буде вирішена, концентраційні столи замінять цілий ряд апаратів збагачення шламів, перевищуючи їх у якісних показниках.

Схема движения частиц на концентрационном столе(вид в разрезе)

Схема движения частиц на концентрационном столе(вид сверзу)

Перелік посилань

- Лобанов А.В., Иванова Е.В., Пейчев И.Д., Шифрин С.И., Черненко .А.К. Установка для сушки отходов флотации, извлекаемых из илонакопителей // Уголь Украины.-1996.-N12.-С. 32-34.

- Жаров Ю.Н., Новикова Н.Н., Клер В.Р. О стабильности состава отходов обогащения угля // Уголь.-1990.-N12.-С. 56-57.

- Годен А. М. Основы обогащения полезных ископаемых. Металлургиздат, 1946.

- ) Richards, Robert H. Sorting before Sizing, Trans. Am. Ins. Win. Engrs., 1897. 27, 26, 76—106.

- Richards, Robert H. The Anaconda Round Table, thd Wttfley table and the Ten—Spigot Classifier. Min. Met. 1934. 15, 342—343.

- Richards, Robert H. The Wilfley Table. Trans. Am. Ins. Min. Engrs. 1907. Part 1 38, 556—580 1908. Part 11. 39, 303.

- Лященко П. В. Гравитационные методы обогащения ОНТИ, 1940

- Таггарт А. Ф. Справочник по обогащению полезных ископаемых, том III. Металлургиздат, 1952.

- Theodor Simons. Ore Dressing Principles and Practice, New York —London, 1924, p. 167.

- Финкей И. Научные основы мокрого обогащения, часть I. ОНТИ, 1932.

- Дер к а ч В. Г. Динамика водного потока (движущегося равномерно по наклонной плоскости) и анализ процесса разделения в этом потоке. «Горный журнал», 1938, № 7.

- Дайер Ф. С. О расслоении металлических и деревянных шариков по удельному весу и крупности. Engineering and Mining Journal, 1929, № 26.

- Великанов М. А. Движение наносов. Речиздат, 1948.

- Берт Р.О. Технология гравитационного обогащения. – М.: Недра, 1990.–574 с.

- Назимко Е.И., Букин С.Л. Корчевский А.Н., Шолда Р.А., Хворостяной К.В. Испытания концентрационного стола СКО-5Х2 в полевых условиях // Збагачення корисних копалин: Наук.-техн. зб. – 2010. – Вып. 40 (81) – С. 91&ndash 96.