Создание искусственных целиков путем формирования закладочных массивов в отработанных камерах гипсовых шахт

Автор: Головнева Е.Е., Ланская Т.И.

Источник: Перспективи освоєння підземного простору: Матеріали 4-ї

Міжнародної науково-практичної конференції молодих учених,

аспірантів і студентів. – Д.: Національний гірничий університет, 2010. –

107 с.

СОЗДАНИЕ ИСКУССТВЕННЫХ ЦЕЛИКОВ ПУТЕМ ФОРМИРОВАНИЯ ЗАКЛАДОЧНЫХ МАССИВОВ В ОТРАБОТАННЫХ КАМЕРАХ ГИПСОВЫХ ШАХТ

Зарубежный опыт добычи таких полезных ископаемых как гипс и калийные, каменные соли предусматривает повторное использование поземного техногенного пространства в различных вариантах [1,2]. Самым перспективным из них является создание закладочных массивов на основе отходов горного производства с последующим извлечением полезного ископаемого из целиков.

Многообразие горнотехнических условий разработки месторождений предопределило создание нескольких способов возведения искусственного массива:

- твердеющая, возводимая литым, инъекционным, полураздельным способами;

- ледяная, с добавлением песка и дробленой породы;

- блочная;

- сухая, возводимая самотечным, механическим и пневматическим способами.

Для камерно-столбовой системы разработки наиболее рационально использовать полураздельный способ возведения искусственных массивов твердеющей закладкой. Его суть состоит в следующем: вяжущий раствор и крупнокусковой заполнитель подают к месту закладочных работ раздельно и смешивают их в процессе возведения искусственного массива [3]

Полураздельный способ состоит из двух технологических линий. Первая — приготовление вяжущего раствора и транспортирование его по трубам до выработанного пространства. Вторая — подготовка и транспортирование заполнителя по трубам сжатым воздухом, конвейерами, в вагонах, погрузочно-доставочными машинами. Смешивание материалов выполняют перед их подачей (или во время) в выработанное пространство путем соединения транспортных трубопроводов за 150—200 м до заполняемой камеры или при сбрасывании их в выработанное пространство.

Применение пневмооборудования обеспечивает исключительно хорошую полноту закладки под кровлю, что имеет значение для камерно-столбовой системы разработки на пологих месторождениях небольшой и средней мощности; использование крупнокускового закладочного материала (отвальной породы) экономит вяжущий раствор и снижает затраты на подготовку заполнителя (его дробление).

Среди нескольких вариантов применения полураздельного способа в случае гипсовых шахт наиболее рациональной является конвейерная схема.

Впервые способ применили на Алтын-Топканском руднике, затем на трех свинцово-цинковых рудниках ПНР, применяющих камерно-столбовую систему разработки, в Австрии, Австралии, Италии и других странах. На шахте породу из закладочного бункера автосамосвалами подают на дробильную установку, затем конвейером в склад для закладочного материала , расположенный во вспомогательном бункере, где установлена телекамера. Конвейер оборудован весами. Из склада материал по породоспуску поступает на подземный конвейер, снабженный в пункте погрузки телекамерой. С главного конвейера закладочный материал подается участковыми конвейерами в отработанные камеры. Вяжущий раствор из отходов горного производства, воды, цемента и шлака разбрызгивается по породе в момент ее падения с конвейера в камеру, в результате чего получается равномерная по качеству цементирования масса.[4]

Перед началом формирования массива для предохранения горных выработок от проникновения закладки и раствора, а также создания дренажа и отвода воды из закладочного массива возводят перемычки, которые должны выдержать давление раствора.

Применяют при камерно-столбовой системе разработки из-за большого сечения камер бетонные и железобетонные перемычки. Закладку подают частями до покрытия перемычки на 1,3—1,5 ее высоты.

Железобетонные перемычки — рассчитывают как плиты, защемленные по контуру (рис. 1.) и свободно опертые по контуру .[3]

Рис. 1 – Конструкция железобетонной изолирующей перемычки, защемленной по контуру.

Давление на перемычку

где рn —давление, создаваемое столбом пульпы высотой 1 м, МПа;

Нп— разность отметок между горизонтом установки перемычки и уровнем пульпы после остановки закладочных работ, м.

Расчет железобетонных перемычек сводится к определению толщины активной части бетонной перемычки и площади поперечного сечения арматуры.

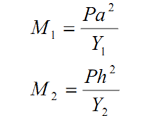

Максимальные изгибающие моменты определяют по формулам:

где а — ширина перемычки, м;

h — высота перемычки, м;

γ - табличный коэффициент.

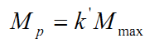

Расчетный максимальный изгибающий момент:

где к' =3,0 коэффициент перегрузки;

Mmax – наибольший из вычисленных изгибающих моментов по сечениям.

Предел прочности бетона на сжатие при изгибе:

где К - коэффициент однородности материала. Для бетона М300-М600 К =0,6; для остальных марок К =0,55;

[σH] - нормативный предел прочности бетона на сжатие при изгибе, МПа.

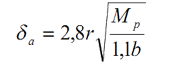

Толщина активной части бетонной перемычки

где r- табличный коэффициент;

b - ширина сечения, м

Полная толщина перемычки

где С - толщина защитного слоя (принимается С=5-7 см).

Выводы

1. При формировании искусственных целиков в камерах гипсовой шахты с использованием твердеющей закладки полураздельным способом, важное значение, имеет смешивание раствора с заполнителем, которое можно довольно качественно осуществлять в процессе выгрузки и размещения материалов в выработанном пространстве.

2. В процессе размещения заполнитель делится по крупности: более крупные куски располагаются по периферии отсыпаемого конуса, где формируется зона с повышенной пустотностью материала. В этой зоне концентрируется вяжущий раствор, что обеспечивает устойчивость создаваемых целиков при больших сечениях камер.

3. Качество закладки в камерах большого сечения зависит от прочности и надежности возводимых железобетонных перемычек. Железобетонные перемычки, удерживающие закладку, следует рассчитывать как плиты, защемленные по контуру и свободно опертые по контуру.

Список использованной литературы

1. Ovidiu Stefan, Grigore Buia (Romania) The Use of the Underground Spaces for Fuel and Waste Disposal at Sasar Mine - Romania - Case Study // International Symposium on Geotechnological issues of Underground Space Use for Environmentally Protected World 2001, NMUU, Dnipropetrovsk 2002. - p.345-347

2. Dudla Mykola (Poland) Selected Examples of Old Underground Mines Utilization // International Symposium on Geotechnological issues of Underground Space Use for Environmentally Protected World 2001, NMUU, Dnipropetrovsk 2002. - p. 361-363.

3. Закладочные работы в шахах: Справочник/3-11 Под ред. Д.М. Бронникова. М.Н. Цыгалова. -М.: Недра, 1989. -400 с.

4. Совершенствование технологии добычи руд с закладкой (на рудниках Казахстана). - Алма- Ата. Наука. 1986.-146 с.