Авторы: Ю.М. Погудин, Ю.Н. Долоткин, Л.И. Добрусенко, П.М. Назинцев

Одной из важных проблем при бесцеликовой технологии отработки угольных пластов является обеспечение эксплуатационного состояния подготовительных выработок, поддерживаемых для повторного использования при отработке смежного выемочного столба. Основными проявлениями горного давления в зоне с лавой является смещение приконтурного массива, влияние которого резко возрастает при отсутствии или при неравномерном контакте между вмещающими выработку породами и элементами крепи. Впоследствии в зоне активных смещений пород наблюдается деформация крепи и ее просадки, превышающие конструктивную податливость [1].

К основным направлениям обеспечения безремонтного поддержания повторно используемых выработок можно отнести:

Первое направление связано с высокой материалоемкостью и трудоемкостью технологического цикла выполнения работ.

Второе – с высокой материалоемкостью, связанной с тем, что в зоне активных смещений пород за лавой необходимо возведение усиливающей подпорной или рамной крепей.

Третье направление является наиболее легко осуществимым в техническом и практическом плане, однако требует разработки узлов податливости, в наибольшей степени отвечающих характеру проявлений горного давления.

Анализ состояния подготовительных выработок на шахтах ОАО Воркутауголь

показал, что для их крепления использовалась в основном трехзвенная металлическая арочная крепь с узлами податливости различных конструкций:

Переход на различные типы узлов податливости объясняется постепенным увеличением глубины ведения горных работи связанное с этим обстоятельством увеличение интенсивности проявления горного давления, требующее применения крепей с характеристиками, наиболее полно отвечающим изменяющимся условиям и способными обеспечить нормальное эксплуатационное состояние горных выработок

В настоящее время на шахтах ОАО Воркутауголь

применяется крепь КМП-А3 с узлами податливости с комбиниро ванными планками конструкции Печорниипроекта с сопротивлением в податливом режиме равном 240 кН.

В реальных условиях при смещениях пород кровли, превышающих конструктивную податливость соединительного узла, происходит перекос соединительных скоб, их сближение друг с другом, прогиб планок, появляются деформации разрывного характера, часто вследствие соскальзывания скобы с планками в месте нахлестки элементов крепи, и, как следствие – снижение сопротивления арки. Несмотря на высокую металлоемкость горных выработок поддержание их в эксплуатационном состоянии требует значительных материальных и трудовых затрат.

В целях снижения металлоемкости проводимых выработок и повышения их эксплуатационной надежности разработан новый тип замкового соединения для арочной крепи [2]. Для оценки работоспособности разработанной конструкции были проведены стендовые испытания экспериментальных образцов нового типа замкового соединения с планками ППК (планка пружинная крепежная), имеющие своей целью:

Испытания показали:

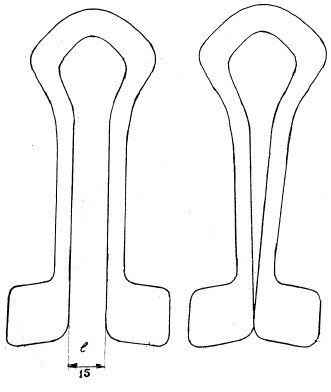

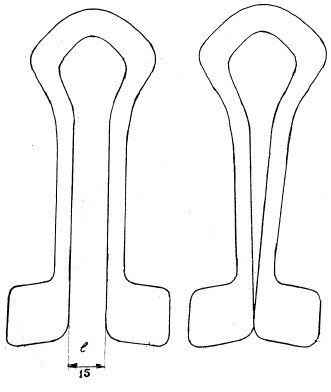

Конструктивный зазор l между боковыми стенками планки ППК (рис. 1) составлял 15 мм. Нагрузка Р прикладывалась до момента смыкания боковых стенок друг с другом. Нагрузка Р при этом составила 5 тс. После снятия нагрузки зазор l составил 10 мм, т.е. остаточная деформация составила 5 мм или 33 %. При повторных приложениях нагрузки деформаций планки не происходило, и она работала как сжатая пружина.

Нагрузку Р прикладывали плавно до момента видимого изгиба планки равного 5 мм. При этом планка ППК начала изгибаться при 20 тс, а планка АП – 3П – 8,5 тс. Таким образом установлено, что изгибающий момент, который способна выдержать планка ППК составил 750 кгс∙м, а планки АП-3П – 320 кгс∙м, что больше в 2,3 раза.

Работоспособность замкового соединения определялась по схеме, представленной на рис. 2. Два отрезка спецпрофиля СВП-27 длиной по 500 мм каждый соединялись друг с другом с нахлестом 300 мм и прижимались замковыми соединениями с планками ППК (рис. 2a) и АП-3П (рис. 2б), образуя узел податливости,аналогичный узлу податливости металлической арочной крепи. При продавливании на прессе собранных узлов податливости необходимая степень прижатия отрезков спецпрофиля друг к другу контролировалась динамометрическим ключом, крутящий момент составлял 0,25 кН∙м. Следует отметить, что при достижении нагрузки на узел податливости АП-3П равной 8,5 тс, в результате деформации скобы и более плотного сжатия элементов СВП произошло ослабление нижнего замка и его сползание с нахлеста, в результате чего он полностью выключился из работы. В аналогичной ситуации в узле податливости с планкой ППК, но при нагрузке 100 кН, произошло раскрытие боковых стенок планки на 5 мм, при этом наличие у планки пружинящих свойств позволило обеспечить усилие прижатия, замеренное динамометрическим ключом, равное 0,150,18 кН∙ м, т.е. узел податливости продолжал находиться в рабочем состоянии. На этой стадии была произведена подтяжка гаек замковых соединений до крутящего момента равного 0,25 кН∙м.

В процессе испытаний было также отмечено, что полное смыкание фланцев СВП друг с другом для узла податливости с планкой ППК произошло при нагрузке 170 кН. Такой режим работы узлов податливости арочной крепи с точки зрения стабильности ее работы является наиболее предпочтительным. В узле податливости АП-3П такой режим достигнут не был, т.е. смыкания фланцев СВП не происходило.

Проведенные на лабораторной базе института стендовые испытания выявили преимущества нового узла одатливости по сравнению с применяемым АП-3П. Узел податливости ППК за счет пружинящих свойств планки работает в устойчивом стабильном режиме без потери контакта с соединяемыми элементами крепи,

не происходит ослабление усилия прижатия элементов крепи друг к другу за счет упругих свойств сжатых планок и, как следствие, снижения сопротивления крепи, что весьма немаловажно, обеспечивается возможность визуального контроля нормативной степени затяжки узлов податливости и принятия необходимых мер. Стендовыми испытаниями выявлен наиболее оптимальный режим работы одного узла податливости, равный 170 кН, в результате чего сопротивление арочной крепи сечением 12,8 м2 при двух узлах составит 340 кН, в то время как сопротивление применяемой на шахтах ОАО Воркутауголь

крепи АП-3П на 40 % ниже и составляет 240 кН.

Выводы:

Воркутаугольпринято решение о проведении шахтных испытаний опытной партии металлической арочной крепи КМП-А3.ППК с новым типом замкового соединения с планками ППК в целях снижения материалоемкости на подготовительных работах.

Металлическая арочная податливая крепь, опубл. в Б.И., 1999. – № 24